Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема №13. Технология сборки узлов двигателя внутреннего сгорания

|

|

Технология сборки узлов двигателя внутреннего сгорания

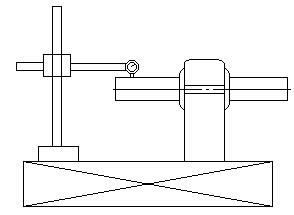

Сборка судовых ДВС в цеховых условиях осуществляется на сборочном стенде. Её порядок определяется конструкцией дизеля, но типовая схема сборки одна для всех ДВС.

Использование измерительных приборов позволяет выполнить сборку двигателей присоединением выверенных сборочных единиц и деталей. Крепление деталей осуществляется с использованием штатных инструментов и приспособлений. При сборке обращается внимание на наличие бирок, марок и рисок, определяющих взаимную координацию деталей. Контрольные и установочные штифты, шпильки, шпонки ставятся на место для сборки узла.

Сборка деталей движения обычного тронкового двигателя заключается в соединении стержня шатуна с нижней головкой и втулкой верхней головки и поршня с пальцем.

Сборку шатуна начинают с установки втулки в верхнюю головку с помощью пресса, нагревом шатуна или охлаждением втулки. Параллельность осей головок шатуна плоскостям соединения стержня с нижней головкой проверяют установкой стержня шатуна вертикально пятой на плиту. Затем заводят контрольный валик в верхнюю головку и индикатором проверяют параллельность оси верхней головки пяте стержня. Таким же образом проверяют параллельность оси нижней головки шатуна:

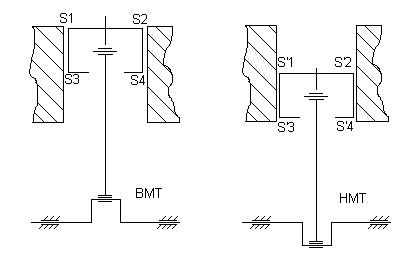

После того, как стержень и нижняя головка отдельно проверены их собирают на шатунных болтах и проверяют уже в собранном виде. Затем собирают поршень с пальцем. Посадку целесообразно выполнять, разогрев поршень и охладив палец. При сборке шатуна тронкового типа ось отверстия под палец и образующая поршня должны быть перпендикулярны оси отверстия нижней головки шатуна. Правильность положения осей проверяют в приспособлении, состоящем из кривошипа и одного цилиндра, путём замеров зазоров Sмежду поршнем м цилиндром в крайних положениях кривошипа – в ВМТ, НМТ и в плоскости оси вала – при помощи щупа.

Укладка коленчатого вала включает ряд технологических работ, в результате которых устраняется упругий изгиб оси вала при его положении в коренных подшипниках дизеля. При этом выполняются и другие важные технологические требования: обеспечивается параллельность оси коленчатого вала базовым плоскостям фундаментной рамы; совмещение оси коленчатого вала о осью коренных подшипников, перпендикулярность и пересечение оси коленвала с осями цилиндров; одновременное касание всех коренных шеек с подшипниками при любом повороте коленчатого вала и т. д.

До укладки коленчатого вала пригоняют вкладыши установочного подшипника, фиксирующего осевое перемещение вала. Пригоняют к валу торцы вкладышей, залитые антифрикционным материалом. Осевой зазор на обе стороны устанавливают 0, 1…0, 2 мм. Осевые зазоры между торцами вкладышей остальных подшипников и щёками коленчатого вала составляют приблизительно 5 мм на удлинение вала при повышении температуры.

Тщательно очищают и обдувают воздухом вал, раму и вкладыши и опускают вал без маховика на место, ставят на место верхние вкладыши и крышки. Образовавшиеся зазоры проверяют по щупу или по свинцовым выжимкам. После окончательной установки измеряют раскепы в четырёх положениях вала. Принято определить величину раскепов в положениях шатунных шеек – ВМТ, НМТ, «левый борт», «правый борт».

Изгиб вала, вызванный массой навешенных деталей (маховика, шестерни и т. п.) устраняется при монтаже двигателя с валопроводом или механизмами по раскепам.

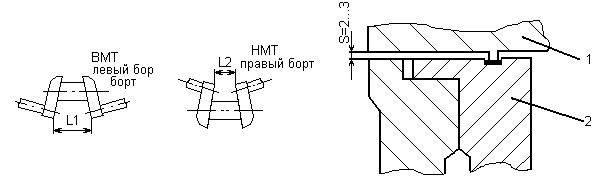

Цилиндровые крышки в собранном виде проходят гидравлические испытания до постановки цилиндров. Крышка должна свободно опускаться по шпилькам. Уплотняющий буртик крышки 1 должен входить на выточку цилиндровой втулки 2 с равномерным зазором 1…2 мм по окружности. Толщина красномедной прокладки обычно составляет 1, 5…2 мм. Перед сборкой красномедная прокладка подвергается обжиму. Контрольные риски на блоке и крышке совмещают до обжатия гаек. Выявленные перекосы устраняют. Гайки завинчивают равномерно и в порядке «накрест». Усилие затяжки контролируют по моменту затяжки.

Ось распределительно вала должна быть параллельна оси коленчатого вала с точностью 0, 1…0, 2 мм на 1 м длины.

Укладывая распределительный вал, проверяют в подшипниках масляные зазоры, которые должны соответствовать посадке H7/f7. Зазоры между зубьями в зубчатых передачах устанавливают 0, 15…0, 72 мм.

Корпуса всех механизмов, получающих движение от распределительного вала, должны быть установлены так, чтобы оси их движущихся частей были перпендикулярны оси коленчатого вала. После центровки этих механизмов проводят совместное развёртывание отверстий в корпусе каждого механизма и в блоке для установки калиброванных контрольных штифтов.

Базовые плоскости всех корпусов и кожухов, несущих передачи и кинематически связанных с распредвалами и коленвалами, обрабатывают тонко и чисто на станках и устанавливают на место без прокладок.

Сборка привода газораспределения производится после укладки распределительного вала. Приводы распределительно вала выполняются шестерёнными и цепными. Для шестерённых приводов устанавливаются требуемые зазоры: в зацеплении ведущей шестерни коленчатого вала; в зацеплении шестерни распределительного вала; боковой зазор и осевой разбег шестерён, которые зависят от модуля зацепления и межосевого расстояния. Установлена также величина зазоров во втулках промежуточных шестерён.

В цепных приводах регулируется натяжение цепи (гидравлическими домкратами). При ремонте цепь заменяется, если её вытяжка составляет 1, 5% первоначальной длины, и зазоры между втулкой направляющего ролика и цапфой, а также зазоры и износы её элементов близки к предельно допустимым.

Стендовые испытания дизеля состоят из пробных пусков, регулировки, обкатки, устранения недостатков сборки и повторной регулировки. В заключение проводятся конечные стендовые испытания, определяющие возможность дальнейших ходовых испытаний.

Стендовые испытания дизелей (мощностью до 1500 кВт) в цеховых условиях могут выполняться на специально оборудованных стендах. При отсутствии стендов на СРЗ, а также для крупных ДВС испытания выполняются на судне. Стендовые испытания можно разделить на 2 этапа: статическую регулировку и динамическую регулировку.

Статическая регулировка осуществляется при минимально устойчивых оборотах дизеля на холостом ходу, при 25 и 50%-ной нагрузке двигателя. Каждый режим состоит из кратковременного пуска и проверки стуков, шумов, нагрева подшипников и т. д.

Динамическая регулировка дизеля производится при 75, 100 и 110%-ной мощности. Её цель – регулировка давления конца сжатия по цилиндрам, регулирование топливоподачи, контроль расхода топлива, контроль давления и т. д.

Минимальная продолжительность стендовых испытаний 4…14 часов.

|

|