Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема №7

|

|

Обеспечение плотности соединений

Обеспечение плотности соединений притиркой. Притирка клапанов.

В тех случаях, когда необходимы плотное прилегание поверхностей или герметичность соединения, применяется притирка сопрягаемых деталей, которая может осуществляться при помощи специальных механизированных приспособлений или вручную.

Притирка производится различными притирочными пастами и порошками. В качестве паст применяются смеси абразивных порошков с минеральными маслами, керосином, бензином, техническим салом и специальной пасты ГОИ.

Существует два способа притирки деталей. Первый способ заключается в притирке одной детали к другой. Таким способом притирают клапана, пробки, краны и т. п. Второй способ состоит в притирке каждой детали третьей.

Припуск на притирку зависит от предварительных станочных операций: притирочных, шлифовальных и доводочных - и составляет не более 5 - 10 мкм.

Производительность при притирке можно повысить путём применения специальных приспособлений и механизации притирочных работ, используя для этого не только специальные, но и универсальные станки (сверлильные, токарные и др.).

Для одновременной притирки нескольких клапанов используются многошпиндельные станки.

Качество притирки проверяют различными способами. Например, протерев насухо замшей испытуемый клапан со стороны камеры сгорания, наливают керосин в патрубок крышки или через боковое окно корпуса клапана. Через 5 минут тщательно осматривают клапан со стороны камеры сгорания, если обнаруживается протекание керосина, притирку повторяют.

Сборка резьбовых соединений

В зависимости от функционального назначения резьбовые соединения выполняются без предварительной затяжки или с предварительной затяжкой (для обеспечения гарантированной величины натяга).

Гарантированная величина натяга в соединении обеспечивается следующими способами: по крутящему моменту, по удлинению болта, по углу поворота гайки и комбинированным методом.

Сила предварительной затяжки определяется по формуле:

, где

, где

P – внешняя сила, действующая в соединении, Н

EБ, EД – модули упругости болта и детали, МПа

FБ, FД – площадь поперечного сечения болта и скрепляемых деталей, мм2

Момент, который создаёт силу затяжки PЗ и преодолевает трение гайки в резьбе и под гайкой, для метрической резьбы определяется по формуле:

, где

, где

dср – средний диаметр резьбы, мм

S – шаг резьбы, мм

mр – коэффициент трения в прямоугольной резьбе

mт – коэффициент трения на торце гайки

D – диаметр опорной поверхности гайки, мм

d0 – диаметр отверстия под болт, мм

Силу затяжки гайки ключом находят по формуле:

, где

, где

L – длина рукоятки ключа

Для сборки резьбовых соединений и контроля момента затяжки используют динамометрические ключи и другие инструменты.

Расчёт затяжки по удлинению болта сводится к определению удлинения по формуле:

, где

, где

l – длина болта между торцами гайки и головки, мм

При комбинированном способе осуществляют сначала предварительную затяжку (»30% от PЗ) по крутящему моменту, а окончательную – по углу поворота гайки.

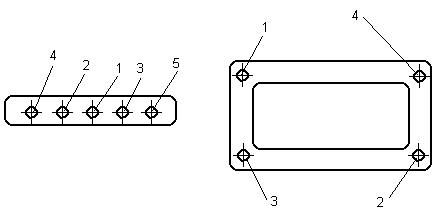

При сборке соединений уделяется особое внимание равномерности затяжки всех болтов, поэтому затяжку следует производить в три периода: на одну треть PЗ, на две трети PЗ, а затем полное значение PЗ. Равномерность затяжки гаек в многоболтовых соединениях зависит также от её последовательности. Пример:

Сборка прессовых соединений

Неподвижные неразъёмные соединения по способу создания натяга делятся на продольно-прессовые, поперечно-прессовые, и комбинированные (гидропрессовые).

Продольно-прессовые соединения осуществляются под действием ударов молотка или груза и на прессах различной конструкции. Усилие запрессовки определяется

, где

, где

f – коэффициент трения при запрессовке;

d – номинальный диаметр сопряжения, мм;

l – длина запрессовки, мм;

p – напряжение сжатия, МПа;

Значение коэффициента трения зависят от материала деталей, шероховатости поверхности и величины p.

Поперечно-прессовые соединения выполняются следующими способами: нагревом охватывающей детали, охлаждением охватываемой детали, пластической деформацией.

Температура нагрева охватывающей детали:

, где

, где

d - величина натяга;

a0 – коэффициент линейного расширения детали, град-1

d – номинальный диаметр сопряжения.

Для создания технологического зазора при сборке фактическая температура нагрева должна быть больше расчётной на 20…30%. Нагрев деталей осуществляется в масле, в жидких расплавах, электроиндукционным путём и т. д.

Охлаждение детали создает более благоприятные условия для сопряжения, чем нагрев. Температура охлаждения определяется по формуле:

, где

, где

D - технологический зазор, мкм.

Охлаждение деталей производится в жидких охлаждающих средах: твёрдой углекислоте (-70°С), в жидком азоте (-196°С), жидком воздухе (-190°С), жидком кислороде (-182, 8°С).

Соединение деталей вальцеванием

Вальцованные соединения выполняются специальным инструментом – вальцовки вручную, с использованием пневматического электропривода или на станках. Качество вальцованного соединения оценивается степенью развальцовки (в %):

, где

, где

dв – начальный диаметр трубы (внутренний);

dв’ – внутренний диаметр после развальцовки;

d0 – диаметр отверстия в трубной доске;

dн – наружный диаметр трубы до вальцовки.

Оптимальное значение e зависит также от материала деталей. Например, для стальных труб 0, 8…1, 8%; для латунных – 0, 5…0, 8%.

|

|