Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологический процесс нанесения покрытий

|

|

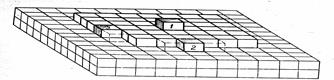

Стандартной процедура нанесения электрических покрытий включает 3 блока действий: подготовительные, осаждения металла и обрабатывания заготовок уже после нанесения покрытий (рисунок 2.3).

Подготовительные действия содержат механическую и электрохимическую обработку восстанавливаемых поверхностей: их очистку, подготовительную механическую обработку, установка заготовок в подвески и изоляцию поверхностей, никак не доступных возобновлению, обезжиривание и травление. Оседание сплава составляет основную элемент процесса. Дальнейшие действия заключаются с промывки заготовок с покрытием в дистиллированной воде с целью сбора электролита, оставшегося на поверхностях заготовок; нейтрализации его фрагментов; помывки теплой и прохладной водой; снятия элементов с подвесок и удаления изоляции; сушки и термообработки (при необходимости).

Рисунок 2.3 – Типовой процесс нанесения гальванических покрытий

Подготовительная механическая обработка (как правило, абразивная) нужна с целью устранения результатов изнашивания в восстанавливаемых деталях и придания им правильной геометрической фигуры. Данная процедура гарантирует равномерную толщину будущих покрытий, установленную шероховатость основные принципы и служит важным условием прочного соединения покрытия с поверхностью элемента. Шероховатость поверхностей уже после механической обработки обязана быть Ra 0, 63...1, 25 мкм.

Маслогрязевые отложения с восстанавливаемых поверхностей устраняют органическими растворителями (дихлорэтаном, ацетоном, керосином, уайт-спиритом и др.). Пожароопасная очистка органическими растворителями может быть заменена электрохимическим либо химическим обезжириванием.

Затем восстанавливаемые поверхности окончательно обезжиривают венской известью (консистенцией оксидов кальция и магния) и (либо) подвергают электрохимической обработке. Детали уже после обезжиривания основательно промывают вначале в горячей (60° С), а потом в прохладной (17...20°С) здесь. Оптимальное качество обработки характеризуется непрерывной пленкой воды в очищенной поверхности.

Прочность соединения покрытия с базой способен быть существенно улучшена, в случае если также удален напряженный в следствии механической обработки и поверхностный слой металла толщиной 15...30 мкм. Данная функция выполняется с помощью травления.

Травление – процедура растворения поверхности металлов и их оксидов в кислых либо щелочных растворах. Выделяющийся кислород при анодном травлении отрывает с восстанавливаемой поверхности оксиды и устраняет с данной поверхности травильный шлам.

Травление случается химическое и электрохимическое (табл. 2.1). Химическое травление осуществляют в растворах серной либо соляный кислоты.

Таблица 2.1 – Состав растворов и режимы травления

*Сталь. **Чугун.

Темп травления в абсолютно всех случаях, возможно, увеличить встряхиванием либо катанием деталей и в особенности использованием струйного травления либо ультразвука. Струйное травление превосходит по скорости травление в стационарных ваннах в 2, 5...5, 0 раз в серной кислоте и в 5... 10 раз – в соляной. Травление в ультразвуковой области дает возможность ускорить процедуру, усовершенствования свойств поверхности, уменьшить расходование химикатов.

Одновременное обезжирование и травление целесообразно использовать при обрабатывании элементов, плоскость которых загрязнена несущественно.

Операции предварительной подготовки считаются едиными в каждом гальваническом процессе, по этой причине их возможно организовать в одной части здания.

Непосредственно нанесение покрытия является основание гальванического процесса, оно рассмотрено в п.2.1.

При нанесении гальванических процессов электролит у поверхности катода насыщен положительными ионами металла, а поверхность катода обдает поверхностный электрический отрицательный запас с электронов. Противоположные согласно знаку заряды образуют вследствие электростатического притяжения в границе металл – раствор двойной электрический слой с напряженностью вплоть до 107 В/см. Восстанавливающийся ион металла преодолевает данный слой и приобретает значительную скорость в входе в строящуюся в катоде кристаллическую решетку, то что поясняет её неравновесное строение с измененными параметрами. В образовании кристаллической решетки участвуют еще разные включения, равно как металлические, таким образом и неметаллические в виде гидроксидов, воды, водорода и поверхностно-действующих веществ.

Рисунок 2.4 – Стадии процесса электролиза

Адсорбция ионов в катоде с дальнейшим вступлением в кристаллическую решетку способен являться причиной кристаллизационной поляризации, что обратно соразмерна току обмена.

Взаимосвязь среди кристаллизационной поляризацией, током обмена и величиной зерна хорошо наблюдается при осаждении металлов с растворов простых солей, таким образом равно как в данном случае прочие виды поляризации незначительны.

Перемешивание электролита, увеличение температуры, концентрации разрядоспособных ионов осаждаемого вещества и другие условия, облегчающие подачу ионов к катоду, уменьшают поляризацию.

Электролитические осадки согласно свойствам и структуре отличаются от металла, приобретенного в обыкновенном металлургическом процессе. Перемена качеств металла обусловлено характерной чертой катодного движения его извлечения.

Структура возмещения находится в зависимости с катодной поляризации. Чем больше данная поляризация, этим тоньше зерно. По этой причине все без исключения условия, повышающие поляризацию, положительно сказываются в структуре покрытия.

Образование и увеличение кристаллов подчиняются общим закономерностям создания твердой фазы расплава либо раствора. Кристаллизация протекает 2 фазы: возникновение центров кристаллизации и увеличение данных центров. Любая с данных фаз характеризуется конкретной быстротой, подходящей с научно-технических условий движения. В этом случае, если темп создания новейших средоточий кристаллизации превосходит темп увеличения уже возникнувших кристаллов, образуется наибольшее количество небольших кристаллов (остаток обретает тонкокристаллическую структуру). Присутствие противоположном балансе быстроты появляются наиболее большие кристаллы. Состав свежеосажденных металлов – единственный с свойств, характеризующих свойство напыления. Возмещения, обладающие тонкокристаллическую текстуру, более трудоспособны.

К образцу, развитие металлических напыления сопутствуется увеличением пакетов ядерных плоскостей методом циклического шага (злак. 2.5), Адсорбирование ионов в катоде с дальнейшим вступлением в кристаллическую сетку способен являться фактором кристаллизационной поляризации, что назад соразмерна току размена.

Взаимосвязь среди кристаллизационной поляризацией, током размена и размером зерна хорошо наблюдается присутствие осаждении металлов с растворов обычных солей, таким образом равно как в данном случае прочие типы поляризации несерьезны.

Перемешивание электролита, увеличение температуры, акцентирования разрядоспособных ионов осаждаемого элемента и прочие условия, делающие легче подачу ионов к катоду, уменьшают поляризацию.

Электролитические осадки согласно свойствам и структуре различаются от металла, приобретенного в обыкновенном металлургическом процессе. Перемена качеств металла обуславливается характерной чертой катодного движения его извлечения.

Структура возмещения находится в зависимости с катодной поляризации. Чем больше данная поляризование, этим тоньше зерно. По этой причине все без исключения условия, повышающие поляризацию, положительно сказываются в текстуре возмещения.

Адсорбция ионов в катоде с последующим предисловием в кристальную сетку способен быть фактором кристаллизационной поляризации, то что назад соразмерна току размена.

Взаимосвязь из числа кристаллизационной поляризацией, током размена и размером зерна хорошо прослеживается присутствие осаждении металлов с растворов обычных солей, подобным способом точно также равно как в этом случае другие типы поляризации ничтожны.

Перемешивание электролита, повышение температуры, сосредоточения разрядоспособных ионов осаждаемого элемента и прочие требование, делающие легче подачу ионов к катоду, сокращают поляризацию.

Электролитические осадки согласно свойствам и структуре отличаются от металла, приобретенного в обыкновенном металлургическом процессе. Перемена качеств металла обусловлено характерной чертой катодного движения его извлечения.

Структура возмещения находится в зависимости с катодной поляризации. Чем больше данная поляризация, этим тоньше зерно. По этой причине все без исключения условия, повышающие поляризацию, положительно сказываются в структуре покрытия.

Образование и увеличение кристаллов подчиняются общим закономерностям создания твердой фазы расплава либо раствора. Кристаллизация протекает 2 фазы: возникновение центров кристаллизации и увеличение данных центров. Любая с данных фаз характеризуется конкретной быстротой, подходящей с научно-технических условий движения. В этом случае, если темп создания новейших средоточий кристаллизации превосходит темп увеличения уже возникнувших кристаллов, образуется наибольшее количество небольших кристаллов (остаток обретает тонкокристаллическую структуру). Присутствие противоположном балансе быстроты появляются наиболее большие кристаллы. Состав свежеосажденных металлов – единственный с свойств, характеризующих свойство напыления. Возмещения, обладающие тонкокристаллическую текстуру, более трудоспособны.

К образцу, развитие металлических напыления сопутствуется увеличением пакетов ядерных плоскостей методом циклического шага

1 – положение иона с минимальным выигрышем энергии; 2 – положение иона с большим выигрышем энергии; 3 – положение иона с максимальным выигрышем энергии

Рисунок 2.5 – Схема роста объемного кристалла железа

Все без исключения условия, приводящие к сокращению скорости накопления дефектов в текстуре (повышение температуры и концентрации раствора, снижение плотности катодного тока), обязаны вызвать удлинение (укрупнение) кристаллов железа и формирование волокнистой (игольчатой) либо волокнисто-расслоенной текстуры покрытий.

Чем более катодная поляризация, тем больше появляются новейшие средоточия кристаллизации, а покрывание обретает тонкокристаллическую текстуру. Катодный ток постоянно перераспределяется согласно простым площадкам катода следом из-за возникновением новейших кристаллов. Около возрастающего кристалла состав обедняется ионами сплава, из-за чего же направления тока перераспределяются и сплав приступает осаждаться в этих местах катода, в каком месте массовая часть ионов выше.

Рисунок 2.6 – Процессы для повышения катионной поляризации

Насыщенность дислокаций в гальваническом покрытии 1011...1012 см-2.

Одно с требований, предъявляемых к электрическим компенсациям, - их равномерная толщина в целой поверхности изделия. Но их приобретение сопряжено с установленными проблемами. В том числе и в тонких катодах, находящихся в одном и том же дистанции с анодов, покрывание делится скачкообразно: в углах и местностях слой более вычисленной, в типичною доли – менее. В особенности очевидно данное прослеживается в профилированных продуктах с крупными выступами и углублениями.

Равномерность распределения толщины возмещения находится в зависимости с природы электролита. Она разнообразна с целью продуктов одной и этой ведь формы, но мульчируемых в различных электролитах. Качество электролита получать равномерные согласно толщине покрытия называют его рассеивающей способностью.

|

|