Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретическая часть. УФ-установки и электролизеры

|

|

УФ-установки и электролизеры

Ижевск 2012

Теоретическая часть

Одной из актуальных задач при обеззараживании промышленных и бытовых стоков после их осветления (биоочистки) является применение технологии, не использующей химические реагенты. Технологии, не приводящей к образованию в процессе обеззараживания токсичных соединений (как в случае применения соединений хлора и озонирования) при одновременном полном уничтожении патогенной микрофлоры. Загрязненные сточные воды очищают также с помощью ультразвука, озона, ионообменных смол и высокого давления, ультрафиолетовым излучением, хорошо зарекомендовала себя очистка путем хлорирования.

Озонирование является многофункциональным и универсальным методом очистки стоков и водоподготовки. Однако необходимо учитывать, что в силу специфики взаимодействия реагента (озона) с загрязняющими веществами и стоимости оборудования озонирование рационально использовать на завершающей стадии доочистки. Первоначально озонирование использовалось исключительно для обеззараживания воды питьевого качества в системах централизованного водоснабжения. Использование озона продиктовано прежде всего его высоким окислительным потенциалом, составляющим 2, 07 В и уступающим по этому показателю только фтору. Другие преимущества озона заключаются в следующем: обеззараживание, обесцвечивание, дезодорация и насыщение стоков кислородом при самопроизвольном разложении.

Реакции озонирование протекают на атомно-молекулярном уровне. Окисление загрязняющих веществ возможно только растворенным озоном. Поэтому эффективность деструкции ингредиентов будет зависеть от условий смешивания озона с жидкостью и характером последней. Растворимость озона зависит от температуры, мутности, присутствия катализаторов, давления, величины рН, химического состава жидкости и ряда других факторов. При нормальном атмосферном давлении растворимость озона в воде при температуре, близкой к 0°С, составляет 1, 05г/л (т.е в 1 л воды растворяется 0, 49 л озона), а при температуре 20°С - 0, 62 г/л (0, 29 л озона в 1л).

Высокая мутность очищаемых стоков резко снижает растворимость озона. Поэтому для наиболее эффективного озонирования и снижения расхода газа необходимо предварительное осветление очищаемой жидкости. Существенное значение для растворения и связанного с ним показателя эффективности использования озона имеет способ подачи и смешивания газа с жидкостью. Эжектирование газа в стоки при избыточном давлении потока по закрытой трубной обвязке в течение 3 мин снижало объем не прореагировавшего озона до 3-5%. Растворение озона в воде сопровождается его самопроизвольным распадом. Наибольшие скорости распада озона наблюдаются в щелочных жидкостях при рН более 0, 8. Процессы растворения-разложения озона во многом определяют механизмы окисления загрязняющих веществ.

Наиболее безопасной технологией из безреагентных способов обеззараживания является обработка воды ультрафиолетовым излучением. Традиционно применяющиеся для обработки воды ультрафиолетовые лампы низкого давления малоэффективны при уничтожении спорообразующих бактерий, вирусов, грибков, водорослей и плесени. Дозы облучения для ряда спор и грибков составляют 100–300 мДж/см2, в то время как ультрафиолетовые облучатели низкого давления с трудом могут обеспечить требуемые 16 мДж/см2. Метод обеззараживания воды ультрафиолетовым (УФ) излучением получил широкое распространение в последние 20 лет во всем мире.

В качестве источников УФ излучения используют лампы низкого (ЛНД) и среднего давления (ЛСД). В данном случае имеется в виду давление внутри лампы, при котором происходит испарение металлов (чаще всего ртути или ее соединений), приводящее к излучению определенных длин УФ волн. Обеззараживающий эффект установки обеспечивается бактерицидным действием ультрафиолетового (УФ) излучения. УФ-лучи, испускаемые ртутно-кварцевой лампой, имеют длину волны 254 нанометра (253, 7 нм), вызывают разрушение или дезактивацию ДНК и РНК микроорганизмов (которые являются главной составляющей всех организмов), препятствуя их жизнедеятельности и размножению на генетическом уровне. Это касается не только вегетативных форм бактерий, но и спорообразующих.

Степень дезактивации микроорганизмов пропорциональна интенсивности излучения (мВт/см2) и времени облучения (с). Произведение интенсивности излучения на время называется дозой облучения (мДж/см2) и является мерой бактерицидной энергии. В настоящее время все установки УФ-обеззараживания, по дозе облучения, подразделяются на установки с дозами излучения до 16 мДж/см2, до 40 мДж/см2 и свыше 40 мДж/см2. При этом 16 мДж/см2 – это минимальная доза, установленная нормами для применения УФ при обеззараживании питьевой воды, которая обеспечивает:

- снижение для патогенных бактерий не менее 5 порядков;

- снижение по индикаторным бактериям не менее 1, 6-6 порядков;

- снижение по вирусам на 1, 7-2, 5 порядка;

Для достижения более значительной степени обеззараживания применятся установки УФ-обеззараживания с дозой облучения 40 мДж/см2 (снижение по вирусам на 4 порядка) и 80 мДж/см2 (дезактивирует цисты на 1-4 порядка).

К числу наиболее важных параметров эффективной работы установки УФ-обеззараживания относятся следующие показатели качества исходной воды: мутность, цветность, содержание железа и марганци, исходное бактериальное загрязнение. Для корректного расчета и подбора УФ-установки необходимо учитывать эти параметры.

Установки УФ-обеззараживания комплектуются ртутными лампами двух типов: высокого и низкого давления. Лампы высокого давления обладают (по сравнению с лампами низкого давления) более высокой мощностью УФ-излучения, но в тоже время более низким энергетическим КПД использования излучения.

УФ-обеззараживание воды - простой и современный метод, не использующий химические реагенты (хлорный газ Cl2, диоксид хлора ClO2, гипохлорит натрия NaClO, перекись водорода Н2О2 и т.п.). Метод обеспечивает экологическую безопасность, высокую эффективность и экономичность. Технология УФ-обеззараживания, обладая очень высокой эффективностью воздействия на бактерии, вирусы и простейшие, имеет ряд преимуществ по сравнению с окислительными технологиями, а именно:

- отсутствие побочных явлений и вторичных продуктов, оказывающих негативное влияние на здоровье человека и водную среду, характерных для хлорирования и озонирования воды;

- отсутствие необходимости в организации специальных мер безопасности при работе с токсичными материалами (хлор, хлорсодержащие реагенты, озон);

- низкие эксплуатационные расходы, в связи с малой энергоемкостью УФ оборудования;

- компактность УФ оборудования, отсутствие периферийных систем для его обслуживания, отсутствие специального обслуживающего персонала.

Электролизные установки оснащены насосами для циркуляции воды/электролита, что обеспечивает охлаждение электролизной батареи, так как процесс электролиза (как и в случае водно-щелочных электролизеров) идет при напряжениях выше EТН. В случае высокотемпературных электролизеров в состав установки входит также испаритель воды. Особенности основных типов электролизеров рассмотрены ниже.

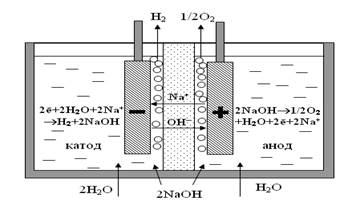

А. Водно-щелочные электролизеры. До настоящего времени основным процессом получения водорода разложением воды является водно-щелочной электролиз (рис. 9). Существенным моментом в развитии этой технологии явилось создание заводов по обогащению тяжелой воды. Первые заводы для этой цели были построены в Норвегии. В качестве электролита в водно-щелочном электролизере применяются водные растворы KOH или NaOH. Концентрация электролита в растворе, как правило, до 40% масс, чтобы обеспечить максимум электропроводности при рабочих температурах до 90°C. Удельная электропроводность раствора КОН составляет 54, 3•10-2 Ом-1 см-1 при 25°C. В качестве электродов используются стальные сетки, покрытые иногда слоем пористого никеля, получаемого выщелачиванием цинка из сплава Ni-Zn (никель Ренея). Пористую диафрагму, разделяющую катодное и анодное пространство, изготавливают, как правило, из асбеста. Следует отметить, что наличие пористой диафрагмы создает определенные проблемы с безопасной эксплуатацией электролизеров, особенно при повышенных давлениях, за счет возможного смешения получаемых газов, а так же снижает их чистоту.

Рис. 1. Принципиальная схема водно-щелочной ячейки электролизера

Достоинством данного типа электролизеров является относительно низкая стоимость материалов для электродов, диафрагм, отработанная технология их производства и эксплуатации. Однако качество водорода (и кислорода) без дополнительной очистки достаточно низкое – получаемый водород содержит примеси кислорода, водяного пара со щелочью и т.п. Выше уже упоминалась проблема безопасности при работе под давлением. Разработанные композиционные пористые диафрагмы на основе полимерных материалов не снимают этих проблем. Вводно-щелочные электролизеры работают при плотностях тока 0, 2 - 0, 3 А/см² и требуют энергозатрат для производства водорода (энергопотребление электролизной батареи) от 4, 1 до 4, 5 кВт•час/нм³, причем с ростом удельной производительности (плотности тока) быстро увеличиваются и удельные энергозатраты. Рост энергозатрат связан с экранированием поверхности электродов и увеличением омических потерь в верхней части электролизных ячеек за счет выделяющихся газовых пузырьков (рис. 1).

Электролизеры с асбестовыми диафрагмами, производительностью по водороду от 4 до 250 нм³ /час, работают при давлении до 1, 0 МПа, а электролизная установка ФВ-500 с производительностью по водороду до 500 нм³ /час, работает при атмосферном давлении. Безасбестовые электролизеры в России пока не созданы. Масса и габариты водно-щелочных электролизеров достаточно велики.

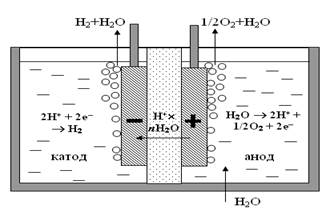

Электролиз воды в аппаратах с ТПЭ рассматривается как наиболее безопасная и эффективная технология производства водорода (рис. 2).

Рис. 2 Принципиальная схема электролизной ячейки с ТПЭ

Ионообменная мембрана, использующаяся в электролизерах с ТПЭ, представляет собой перфторированный полимер с функциональными сульфогруппами. Мембрана представляет собой эластичную прозрачную пленку толщиной от нескольких десятков до нескольких сотен микрон с ровной поверхностью. Мембрана обладает высокой химической и электрохимической стабильностью, что обеспечивает ресурс в десятки тысяч часов. При контакте с водой мембрана набухает и происходит диссоциация ионогенных групп, в результате чего ионы водорода получают возможность перемещаться в объеме полимера от одного электрода к другому по системе фиксированных сульфогрупп. Гидратированная мембрана по кислотным свойствам эквивалентна 10 % серной кислоте. Удельное сопротивление мембраны существенно выше сопротивления водных растворов щелочей (11-12 Ом/см при 20°C и 5-6 Ом/см при 80-90°C) и для снижения омических потерь при электролизе целесообразно использовать мембрану толщиной 100-300 мкм (меньшие толщины нежелательны из-за роста скорости переноса газов через мембрану). Достоинства электролизеров с ТПЭ обусловлены следующими факторами: мембрана малопроницаема для газов, что увеличивает надежность работы при повышенном давлении, чистоту газов и безопасность, отсутствие зазора между мембраной и электродами снижает омические потери и повышает общую эффективность, так как отсутствует экранирование электродов пузырьками газа, применение высокодисперсных электрокатализаторов обеспечивает высокую удельную производительность и низкое перенапряжение, использование деионизированной воды в качестве реагента обеспечивает высокую чистоту газов и экологичность в целом.

Указанные свойства обеспечивают высокую плотность тока (до 3 А/см²), низкое энергопотребление (до 3, 6-3, 9 кВт•час/м³ при 1 A/cм²), степень чистоты водорода (более 99, 99%). Возможность получения водорода под высоким давлением (до 3, 0 МПа и более) непосредственно в электролизере позволяет исключить первую ступень компримирования при хранении водорода под давлением и упрощает его очистку от паров воды.

В электролизерах воды с ТПЭ, применяют электрокатализаторы на основе металлов платиновой группы. В качестве материала для коллекторов тока электролизеров используется пористый титан (пористость около 30%) толщиной 600-1000 мкм. Следует отметить, что для защиты коллекторов тока от окисления так же используют металлы платиновой группы (например, наносится пленка Pt с расходом до 1 мг/см²).

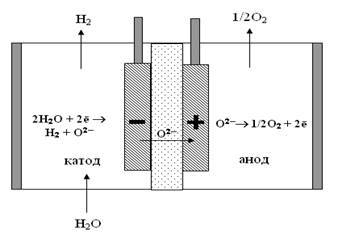

Б. Высокотемпературные твердо-оксидные электролизеры (рис. 3). Твердо-оксидные электролизеры (рис. 13) служат для производства водорода и кислорода из водяного пара при температуре 800-1000°C. В качестве электролита, так же как и в твердо-оксидных топливных элементах, используется, диоксид циркония (ZrO2), стабилизированный оксидами иттрия и скандия.

Рис. 3 Принципиальная схема ячейки твердо-оксидного электролизера

Ионная проводимость в диоксиде циркония осуществляется путем переноса отрицательных ионов кислорода по дефектам кристаллической структуры керамического электролита. Удельное сопротивление твердого электролита относительно велико по сравнению с сопротивлением растворов щелочей и ионообменных мембран, и составляет около 30 Ом/см даже при 900-1000°C, что требует уменьшения толщины электролита до 30-50 мкм. На обе поверхности керамического электролита наносятся электроды. Ячейка имеет или плоскую (аналогичную ячейкам электролизеров других типов), или трубчатую конфигурацию. Следует отметить, что высокие температуры позволяют существенно снизить требования к каталитической активности электродных материалов и исключить применение металлов платиновой группы.

В качестве материала водородного электрода используется металлокерамический сплав на основе Ni и Zr. Материал кислородного электрода – платина или легированный стронцием манганит лантана. Однако полностью исключить применение благородных металлов затруднительно, и на данном этапе развития они используются для организации электрического контакта между ячейками.

Уникальная способность высокотемпературного твердо-оксидного электролизера одновременно разлагать водяной пар и углекислый газ позволяет создать эффективную систему жизнеобеспечения, например, на космических или подводных объектах.

Равновесная разность потенциалов разложения воды в твердо-оксидных электролизерах при 900-1000°C составляет менее 1 В и процесс электролиза с достаточной производительностью может протекать уже при 1, 2-1, 3 В, что соответствует затратам электроэнергии 2, 8-3, 0 кВт•час/м³ водорода. Однако при этом для поддержания рабочей температуры необходимо подводить около 0, 4-0, 5 кВт•час на 1м³ водорода энергии в виде теплоты в рабочую зону электролизера и к испарителю. В связи с этим преимущества твердо-оксидных электролизеров становятся очевидными, если они используют источники отходящей высокопотенциальной теплоты, например, теплоту ядерных реакторов или концентрированную солнечную энергию.

Высокие рабочие температуры и использование тонкостенных керамических пленок твердого электролита создают определенные технологические проблемы с конструкционными материалами и конструкцией в целом. Весьма перспективным направлением является создание твердых электролитов и электролизеров на их основе, рассчитанных на более низкие температуры - 500-700°C. Однако разработанные материалы твердых электролитов на эти температуры, например, Bi2О3, пока не соответствуют требованиям практики (высокие удельные сопротивления, недостаточная стабильность, наличие смешанной электронно-ионной проводимости, снижающей выход по току и т.п.). Таким образом, высокотемпературные твердо-оксидные электролизеры являются привлекательными с точки зрения термодинамики (равновесная разность потенциалов электролиза составляет менее 1 В при 900°C) и кинетики (низкое перенапряжение, низкий уровень диффузионных ограничений). Твердо-оксидные электролизные ячейки не требуют благородных металлов для электрокатализаторов и менее чувствительны к чистоте воды.

Методика расчета

|

|