Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Цианирование

|

|

Разделение твердой и жидкой фазы. Промывка осадка

Аи - содержащий

Zn

раствор

I ^

Цементация^Аи ^

Обеззолоченный Au-Zn

осадок

раствор

Обеззолоченная руда (хвосты)

На обезвреживание, в отвал

Рис.14

Сгущение

Выходящая из классификатора руда имеет ж: т = 1: 1. Для удаления избыточной воды и сокращения расхода реагентов, оборудования производят сгущение руды перед цианированием. Для увеличения скорости осаждения частиц при сгущении в пульпу вводят коагулянты (электролиты) и флокулянты. Коагулянты - известь (защитная щелочь). Флокуенты (ПАВ) - полиакриламиды. Введение их укрупняет твердые частицы и увеличивает скорость осаждения, производительность сгустителя, которая может быть увеличена также увеличением поверхности осадителя (d сгустителя).

Цианирование

Параметры процесса: CNaCN = 0, 01-0, 1%; ССа0 =0, 01-0, 02%; t = 6-24ч.

Ж: Т = 1: 1; 1, 5: 1 (для кварцевых руд) Ж: Т = 2: 1; 3: 1; (4: 1)(для глинистых руд). Процесс может вестись в периодическом или непрерывном режиме.

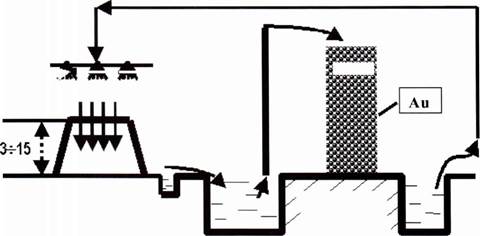

куда стекает цианистый раствор. Над кучей установлены брызгала. CNaCN=0, l-0, 2%, рН=10-11. Раствор проходит через кучу, стекает с растворенным золотом в канавки, откуда он стекает в специально изготовленный прудок-сборник. Оттуда через колону с активированным углем. Аи сорбируется на руде, а обеззолоченый раствор в другой прудок.

Процесс длится 30-90 суток. Извлечение золота = 50-60%. труды = ю0 - 200 тыс.т.

Объем раствора=0, 15 - 0, 3 m 7mj

Рис. 13.

Рис. 13.

|

Метод считается перспективным для переработки старых отвалов, бедных по Аи руд. Число установок кучного выщелачивания возрастает.

III. Цианирование перемешиван

При данном методе руда измельчается до состояния илов; крупностью- 0, 074мм (-0, 043мм; -0, 150мм) и подвергается принудительному перемешиванию со слабыми цианистыми растворами. Данный метод значительно эффективнее, так как обеспечивается:

- полное вскрытие золотин;

- лучше диффузия CN", 02 к поверхности золота;

- высокая аэрация пульп (Со2 Т).

Все это обеспечивает более высокую скорость процесса и извлечения золота. Процесс длится 6-24ч. Извлечение золота > =90%. Поэтому в настоящее время данный метод является основным.

Периодический режим применяется, если необходимо выщелачивать богатые по золоту продукты малого объема.

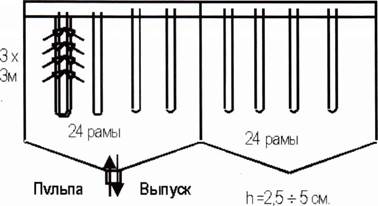

Руду цианируют в непрерывном режиме. Рисунок 15.

П

Au содовый раствор

| 'л |

Ч 4

К7

Xi

сгущенный продует

Схема цепи аппаратов. Рис.15.

Число аппаратов зависит от потока пульпы и от продолжительности цианирования:

^Vannap Qпульп * ^ циан

Опульп = О рулы (м 3/4)*(R + 1/5 руды), М3/ч

Зная IVannap можно:

1.Задаться числом аппаратов п и найти V1 одного аппарата 2. Задаться объемом одного аппарата V и найти п.

п не может быть < 4-8. Обычно п = 10-12 (для снижения проскока частицы).

Аппаратура для цианирования

Требования к аппаратам:

Они должны обеспечить высокую интенсивность перемешивания и высокую степень аэрации. Рисунок 16, 17.

Материал для аппаратов: сталь, чугун, ж/б. Так как цианистая среда с рН = 9-11 не агрессивна. Типы аппаратов:

- с механическим перемешиванием;

- с пневматическим перемешиванием (пачуки)

- с пневмомеханическим перемешиванием;

- пульсационные колонны;

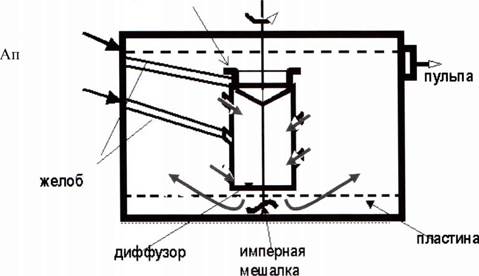

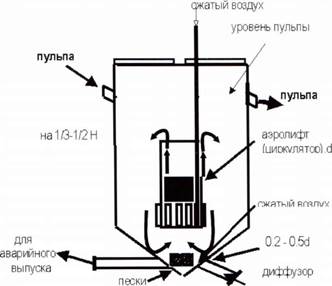

Пачуки. Рис.17

: D = (3-5): 1; D = 1-6, 6 м; Ри = 2 - 500 м3; d = 0.1 -0.2D.H

Расход воздуха = 1 ч- 3 м3/мин на 100 mj объема.

| сжатый воздах |

|

Перемешивание осуществляется путем подачи сжатого воздуха. Рисунок 18.

сжатый |оздах

|

| Циркулятор d > 0.45м |

| отверстия d > 0.45м |

Рис. 18

Чтобы исключить заиливание, в нижней части аппарата установлен диффузор.

Достоинство:

1. простота конструкции;

2. простота обслуживания;

3. воздух подается сжатым, поэтому высокая степень аэрирования, высокая интенсивность перемешивания.

Недостатки:

1. большой расход сжатого воздуха;

2. большой расход э/энергии на получение (1.);

3. заиливание.

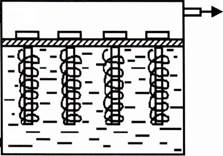

Аппараты с пневматическим перемешиванием. Рисунок 19. Размеры, что и для аппаратов с механическим перемешиванием. Достоинство:

1. небольшая высота;

2. хорошая аэрация.

Рис. 19.

Недостаток: 1.Возможность заиливания

| пульпа 4f |

| пульпа |

| воздух ^ | |

| .................... V |

Рассмотренные аппараты обладают одним общим недостатком - низким КПД аппарата, возможность явления проскока. Этот недостаток исключен в аппаратах нового типа: Рисунок 20.

| Пульпа | ||

| А * Г*' I ■ | » « * ш в *.*• V» | |

| 4» 1 ; | » « л щ ¥ * | |

| ч | '> 5 | ■ 1 *» » ♦ < л |

| Сжатый Rmn\/v |

| Пульсатор |

| □ |

| Пульпа |

Распределитель

Пульсационная колонна. Рис. 20

Пульпапа

Аппарат с механическим перемешиванием. Рисунок 16.

Аппарат с механическим перемешиванием. Рисунок 16.

|

| воротник |

Недостаток: высокий расход электроэнергии. Достоинства:

1. высокая степень перемешивания;

| JU |

2. высокая степень аэпипования.

|

Перемешивание создается за счет пульсации. КПД = 90%. Это аппарат идеального вытеснения. Вместо 3 пачуков ставят 1 аппарат пульсационной колонны. В процессе цианирования в аппаратах получают пульпу,, жидкая фаза ко торой представлена комплексами золота, жидкая фаза которой представлена комплексами золота, цианистыми растворами: [Au(CN)2]"; [Ag(CN)2]"; [Fe(CN)n]n" 2; [Fe(CN)nf3; [Cu(CN)n]n-'; As033"; Sb033'; CN"; CNS"; ОН" и др.

CAu= 2-1 5 мг/л.

Твердая фаза - это обеззолоченная руда, САи= 0, 3-1, 2 г/т.

Полученная пульпа направляется на разделение жидкой и твердой фаз с одновременной отмывкой твердой фазы от растворенного золота и цианида.

Разделение золотосодержащих пульп

Пульпу подвергают разделению на жидкую (Аи - содержащий раствор) и твердую фазу (хвосты). Кроме разделения на этой операции необходимо провести отмывку хвостов от растворенного золота и цианида.

Методы разделения: 1. Декантация:

- периодическая;

- непрерывная. 2.Фильтрация:

- периодическая;

- непрерывная.

| раствор |

Периодическая декантация проводится в тех же аппаратах, в которых проводилось цианирование. С целью промывки вводят промывной раствор, перемешивают и вновь отстаивают. Число промывок зависит от объема промывных вод и заданной ЕДи - степени отмывки Аи и CN" (см. практич. занятие). Этот метод применяется редко. Рисунок 21.

Промывочный раствор

|

Рис. 21.

| Пульпа |

Пульпа

" тП

|

Раствор

| Фильтр песчаный |

| Фильтр мешочный |

Рис.23

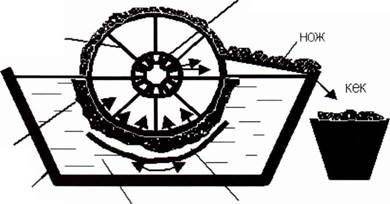

Барабанный вакуумный фильтр. Рисунок 24.

На фабриках находит наибольшее применение для разделения пульп.

Распределительная головка отдельными ячейками присоединена к вакууму, другими - к линии сжатого воздуха.

Рис. 24.

Рис. 24.

|

Площадь фильтрации S= 4 -н 100 м2; D = 1, 4*4, 2 м;

L = 1, 8-8 * 9 м.

Внутри барабан разделен на секции. Рисунок 25.

| перегородка |

| ттт У/|\Ч //ГЧХ sf\W |

| барабан |

| Рис. 25. |

| промывка |

| распределительная головка |

| корыто |

| мешалка |

| пульпа |

Фильтры отличаются высокой производительностью, но она зависит от типа руды:

- для кварцевых руд 2, 5 -е-5, 5 т/м2 сут (толщина кека п= 5-1 Осм);

- для глинистых руд < 1, 0 т/м' сут (n = 1 см);

Эти фильтры просты в обслуживании, обеспечивают удовлетворительную отмывку Аи и CN", но не применимы для глинистых РУД-

Для фильтрации глинистых руд применяются другие фильтры.

Рамные вакуумные фильтры периодического действия. Рисунок 26, 27. Они состоят из отдельных рам. Деревянный каркас, внутри перфорированные трубы, все это обтянуто тканью. Рамы помещаются в камеры (воронки). Рамы подсоединены к вакууму. Раствор через трубки уходит в сборник. На фильтровальной ткани остается кек. По достижении заданной высоты пульпа выпускается, а в воронку заливается промывной раствор.

| к вакууму С |

к вакууму

-л

Рама

Рис. 26.

Рама

Рис. 26.

|

Поверхность фильтрации: S = 220 н- 440м2.

Один цикл фильтрации: Хт = 80 -т- 90мин.

Фильтр обеспечивает высокую степень отмывки даже при переработке глинистых руд.

Недостаток: периодичность действия, более низкая производительность фильтра:

- для глинистых руд 0, 2 -г- 0, 4 т/м2-сут. Влажность кеков 25 -н 35%.

|

Рис. 27.

Рис. 27.

|

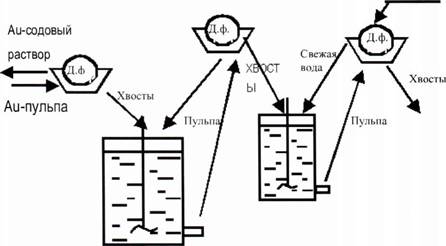

Дисковые вакуумные фильтры. Рисунок 28.

Рис. 28.

Рис. 28.

|

Горизонтальное размещение фильтрующей поверхности затрудняет промывку осадка. Поэтому дисковые вакуумные фильтры применяются для фильтрации флотационных концентратов, не требующих отмывки или применяются для фильтрации цианистых пульп по схеме фильтрации — репульпации. Рисунок 29.

Свежая вода

Рис. 29.

Рис. 29.

|

| Репульпация |

Такая схема может применяться даже для глинистых руд. Нутч - фильтры. Рисунок 30.

Это вакуумные фильтры периодического действия. Применяются при переработке малых объемов материала с высоким содержанием золота. S = 1 -f 6 м2, выгрузка осадков производится вручную.

Пульпа

II

Фильтрующая поверхность

к вакууму

- О»

-------------------------- 1 Раствор

Рис. 30.

Выделение Аи из цианистых растворов

| [Ag(CN)2]" [Cu(CN)3]2 |

| 4- |

В процессе цианирования и фильтрации получают Au-содержащие растворы. В них Аи в виде: [Au(CN)2]~

Cau=2 - 15 мг/л. CCN" = 0.02-0.05%

| [Fe(CN)6] [Pt(CN)6]2 и др. |

CCao= 0.001-0.05% C02 = 3-6 мг/л.

Такой раствор поступает на извлечение Аи. Методы извлечения Аи:

1. Цементация Zn;

| S = 1-6 М2 |

2. Цементация А1 (если растворы богаты по Ag);

3. Сорбция на смолах (в технологии сорбционного выщелачивания); 6. Электролиз (если Cau> 0.541 г/л).

Цементация цинком

Физико-химические основы:

2[Au(CN)2]+ +Zn = [Zn(CN)4f'+2Au; E=-0.54 * (-1.26)= 0.82 В > 0;

2 [Ag(CN) 2J~ +Zn = [Zn(CN)4]2' + 2Ag; E=-0.31 * (-1, 26)=0.95 В > 0.

9au(CN)-4/AU = - 0.54 В; ф Ag(CN)~4/Ag = - 0.3 1 B; ф zn(CN) 4/Zn = - 1 -26 B; ф Cu(CN) 4/cu = - 0.87 B; ф Pt(CN) 4/Pt = - 0.68 B.

Т.к. E> 0, то процесс термодинамически возможен.

Kpau=1.0-1023; Kp Ag=l.4-1032

Большие значения Кр свидетельствуют о высокой степени протекания реакции, т.е. Аи и Ag из раствора могут быть выделены практически нацело. На практике, остаточная концентрация Аи в растворе 0, 002 * 0, 03 мг/л. Как видно из ф, кроме Аи и Ag будут цементироваться и другими металлами.

Теоретический расход Zn 0, 19г. на 1г. Аи.

Практически, расход Zn в 10-И 00 раз больше, что связано с протеканием побочных реакций (1, 2)

Zn + 2Н20 + 4CN = [Zn(CN)4]2' + Н2 + 201Г (1)

ф °n(CN)2 4/Zn = " 1.26 В

ф °2Н20/Н2+20Н -2е = " 0.83 В Поэтому процесс термодинамический возможен.

2Zn + 02 + 2Н20 + НС1\Г = 2[Zn(CN)4]2' + 40Н (2)

ф °02+2H20/40H -4е = + 0.40 В

Процесс термодинамический возможен. Иногда в производственных растворах появляется белый осадок.

Это нарушение технологического процесса, т.к. осадок обволакивает частички Zn и закрывает доступ Аи комплекса к Zn. Zn(OH)2 и Zn(CN)2.

Установлено, что они образуются при недостатке CN* в растворе и защитной щелочи.

Zn ------- ► Zn02~ Н2° ( Zn(OHh:

I

Zn(OH)2 + [Zn(CN)4]2'_____ > 2Zn(CN)2 + 20И.

Для предотвращения протекания данных реакций и выпадения белых осадков, необходимо концентрацию CN" и защитной щелочи поддерживать на достаточно высоком уровне.

Если растворы не деаэрированы, т.е. Со2= 3-8 мг/л, то концентрация: CCn = 0.05 - 0.08 %;

Сон" (защ.щ.) = 0.05 -0.08 %.

Если растворы хорошо деаэрированы, т.е. Сог=0.5 - 2 мг/л, то концентрация:

Ccn =0.02 -0.03 %;

С()Н (защ. щ.) =0.02-0.03 %.

Электрохимическая природа цементации

Исследованиями установлено, что процесс цементации носит электрохимический характер. Процесс можно представить как работу мк/г.э., где на анодных участках идет концентрация Zn, а на катодных участках восстановление Аи, 02 и Н20.

Исследованиями установлено, что скорость процесса лимитируется величиной предельного тока, т.е. диффузией ионов [Au(CN)2]~ к поверхности Zn.

Поэтому все факторы, ускоряющие диффузию, будут служить ускорением процесса цементации Аи целиком:

- величина катодной поверхности Zn;

- интенсивность перемешивания;

- температура.

Но на практике пользуются не всеми факторами. Для увеличения величины поверхности Zn использовали вместо Zn стружки высокодисперсную Zn пыль.

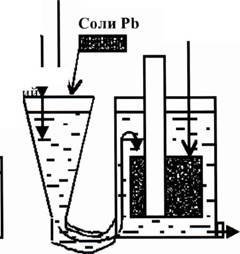

Увеличение величины катодной поверхности достигается введением в раствор РЬ (в виде солей). РЬ - губка на поверхности, Zn - частицы.

Pb(NO,) + Zn Zn (N03)2 + Pb

Pb

|

Перемешивание, с одной стороны, ведет к увеличению диффузии ионов [Au(CN)2] - к поверхности Zn, с другой стороны, - к протеканию побочных реакций. Чаще всего побочные реакции протекают интенсивнее, чем основная.

Поэтому процесс цементации ведут без перемешивания методом перколяции, т.е. просачиванием Au-содержащсго раствора через слой Zn порошка. Повышение температуры увеличивает скорость как основных, так и побочных реакций, резко увеличивая расход Zn- пыли. Поэтому процесс ведут при обычной температуре. Для снижения расхода Zn на практике производят перед осаждением деаэрацию растворов, т.е. С02 в растворе и поддерживают на определенном уровне концентрацию CN" и защитной щелочи.

Влияние примесей на процесс

Все примеси, присутствующие в растворе отрицательно влияют на процесс цементации.

Если много Си - образуется пленка.

Если много As, Sb - образуют- ся нерастворимые пленки, сульфиды на поверхности Zn.

Если щелочные металлы - образуют ZnS на поверхности Zn.

Поэтому при высоком содержании примесей в растворе процесс цементации ведется в специальном режиме.

Практика цементации

Направляемые на цементацию цианистые растворы не должны содержать взвеси, т.к. она может оседать на поверхности Zn-порошка, снижая степень цементации Аи.

Для удаления взвесей раствор отправляют на осветление, которое проводят:

- в мешочных фильтрах;

- в рамных-вакуумных фильтрах;

- в пресс-фильтрах;

- в песочных фильтрах;

- свечевые (патронные фильтры).

| патрон |

Все типы фильтров являются эффективными. Самые высоко производительные - это свечевые фильтры. Рисунок 31, 32.

|

| к вакууму Статический воздух |

| раствор |

| раствор |

| Рис. 31. |

|

| СЬ из раствора в газовую фазу \ г |

| Вакуум- насос |

| Осветленный ш Аи-содержащ, раствор |

| Чан поиемный |

Деаэратор или вакуум-рессивер

Рис. 32.

Съем Au-осадка (споласкивание) ведется 1-2 раза в месяц. Конечной продукцией процесса данной операции являются Au-Zn осадки, или

| Слой Zn, max Аи |

цианшламы и обеззолоченный раствор, в котором САи=0.002ч0.03 мг/л. Он направляется на обезвреживание или в оборот на цианирование.

Au+Zn-осадки на специализированный завод на извлечение Аи. Глубина осаждения Аи: EAu > 99.5 * 99.9%. Согласно техническим условиям: Аи - 3 ч- 35 %; Zn - 20 ч- 60 %; РЬ - до 10 %; Си-0.1 +30%.

Переработка Au-Zn осадков (цианшламов)

Полученные в процесс цементации Аи Au-Zn-осадки имеют следующие

вещества.

Состав: Au, Ag, Zn, Pb, ZnC03, Zn(OH)2, Zn(CN)2, Си; соединения Си; соединения Fe, As, Sb, CaO, Si02 (напр. FeAsC> 4, Ca3(AsC> 4)2) и др.

Химический состав: (лекция 12).

Au-Zn-осадки перерабатывают с целью получения более богатого, обогащенного по Au, Ag продукта.

Методы переработки

1. Кислотный

Включает выщелачивание в слабом растворе H2SC> 4, сушку и прокалку кека и плавку полученного продукта.

Выщелачивание

Применяется 10-15% раствор H2S04- Процесс ведут в чанах, футерованных РЬ, оборудованых мощной вытяжной вентиляцией. Подогрев до 50-70°С.

Выщелачивание ведут либо с воздушным, либо с механическим перемешиванием.

Zn + Н 2SO 4 = ZnSO 4 + Я гО

ZnCO з + И 2SO 4 = ZnSO 4 + Н 2СО 3

Zn (CN)2 + Н 2SO л = ZnSO 4 + 2HCN t

рь + h2so4 = Pbso 4 4 +я.

т.е. РЬ остается в Au-Ag-остатке.

Соединения As, Sb растворяются и выделяются летучие соединения: AsH4 -токсичные.

Получают раствор и остаток. После фильтрации и промывки остатка кек обогащен в 3 - 5 раз (до 10), т.е. Сди=30 -50%;

CZn=20 - 60% | до 4 - 6%.

Сушка и прокалка

Промытый кек укладывают в протвини и ставят в электрическую полочную печь, подсушивают и затем прокаливают при t=500-700°C. При этом происхо- дит окисление ЦМ до оксидов (и Fe), которые легко могут быть ошлакованы при последующей плавке. Полученный продукт

10% раствор I ^ H2SO4

Кислотное выщелачивание Пульпа | г\

|

|