Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Види руйнувань глибинного обладнання

|

|

Спостереження за зношуванням та ушкодженням деталей глибинного обладнання при експлуатації свердловин дозволяють виділити п'ять основних видів руйнування деталей:

1) деформацію і залами;

2) механічне зношування (стирання металевих поверхонь, абразивне зношування);

3) ерозійно-кавітаційні ушкодження (рідинна ерозія, кавітація, газова ерозія);

4) корозійні ушкодження (атмосферна корозія, корозія в електролітах, газова корозія);

5) корозійно-механічні ушкодження (корозійна втома, корозійне розтріскування, корозія пар тертя).

Деформація і залами виникають при надмірному збільшенні напруг у матеріалі деталі, що перевершують границю текучості чи межу міцності. Деформація матеріалу супроводжується зміною форми й розмірів деталі.

Механічне зношування виявляється в результаті взаємодії між собою пар тертя. Залежно від характеру мащення розрізняють три основних види тертя:

1. Рідинне тертя – тертьові поверхні тіл відділені один від одного шаром мащення, прямий контакт між ними відсутній.

2. Тертя при неповному чи недосконалому змащенні – тертьові поверхні частково стикаються своїми виступами; цей вид тертя розділяється на три підвиди:

а) напіврідинне тертя, коли шар змащення недостатньо товстий і відбувається часткове сухе (тверде) тертя;

б) напівсухе тертя, коли відбувається тертя твердих поверхонь, на яких наявна деяка кількість мастила;

в) граничне (молекулярне) тертя – геометрична форма пар тертя правильна, а обробка поверхонь дуже чиста, в результаті чого між тертьовими поверхнями утворюється молекулярна плівка мащення.

3. Сухе тертя – тертя металевих поверхонь без мащення.

Найменше зношування пар тертя спостерігається при рідинному терті. Зношування з’єднань, що працюють в умовах рідинного тертя, відбувається при запуску машин, перевантаженнях і застосуванні невідповідного мащення.

За умовами рідинного тертя розраховуються підшипники ковзання валів, що мають великі швидкості обертання.

Абразивне зношування виявляється в рухливих сполученнях унаслідок потрапляння між поверхнями тертя абразивних часток. У результаті абразивного зношування відбувається дуже інтенсивне руйнування робочих поверхонь деталей машин.

Ерозійно-кавітаційне ушкодження деталей машин і устаткування виникає при дії на метал потоків рідини чи газу, що рухаються з великою швидкістю. Зі збільшенням твердості поверхні інтенсивність руйнування різко знижується.

Корозія металів і сплавів являє собою процесїхньогоруйнування внаслідок хімічного й електрохімічного впливу зовнішнього середовища.

Корозійні ушкодження мають наступні основні особливості:

– руйнування металу завжди починається з поверхні;

– зовнішній вигляд деталі, як правило, змінюється;

– у більшості випадків перетворюється в окисли чи гідрати окислів.

За характером зовнішнього середовища корозія поділяється на три основних види:

– атмосферну;

– газову;

– корозію в електролітах.

Корозійно-механічні ушкодження – це такі ушкодження, що виникають під впливом корозії і механічних факторів (напруг, деформацій, тертя й ін.). Найбільш типовими є:

– корозійна втома;

– корозійне розтріскування;

– корозія пари тертя.

Корозійна втома являє собою процес руйнування металів і сплавів при одночасній дії корозійного середовища та циклічних напруг. Унаслідок корозії на поверхні деталі може виникнути мікроскопічне ушкодження, навколо якого концентруються напруги, що є причиною утворення сітки мікротріщин.

Тріщини корозійної втоми, піддаючись впливу корозійного середовища, розвиваються більш інтенсивно.

Для підвищення довговічності деталей, машин, що працюють в умовах корозійної втоми, необхідно за можливістю ретельно ізолювати робочу поверхню деталі від корозійного середовища, знижувати величину і циклічність напруг, що діють у поверхневих волокнах металу.

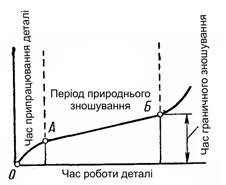

Найбільш поширене механічне зношування. У роботі кожної тертьової пари більш-менш чітко виділяються три періоди:

– припрацювання поверхонь;

– період природного зношування;

– аварійне зношування (рисунок 1.12.4).

Підвищення інтенсивності зношування в період припрацювання (ділянка ОА) зумовлене згладжуванням нерівностей контактуючих поверхонь до досягнення стабільної шорсткості і постійної площі контакту. Дуже важливо дотримуватись нормальних умов припрацювання, оскільки це дозволяє запобігти передчасному виходу устаткування з ладу. Ділянці АБ відповідає період природного зношування, що характеризується стабільною швидкістю зношування. Третій період (ділянка за точкою Б) характеризується швидким зношуванням, збільшенням проміжку в з’єднанні, що призводить до ударів при роботі деталей і викликає підвищені пластичні деформації матеріалу. Ця зона зношування називається аварійною, а зношування, що відповідає на графіку точці Б, зветься граничним. Якщо деталь досягла граничного рівня зношуваності, то вона повинна бути негайно замінена новою чи відновлена.

Рисунок 1.12.4 – Графік зношування пари тертя

На відміну від граничного зношування в ремонтній практиці розрізняють припустиме зношування, при якому деталь може бути залишена в складі машини, якщо її граничне зношування наступить не раніше від наступного ремонту. Існує і вибраковувальний рівень зношування, який визначає повну непридатність деталі до роботи й відновлення. Це стосується деталей, що працювали в зоні аварійного зношування.

Не можна доводити устаткування до аварійного зношування. Його варто зупинити до того, як рівень зношування стає граничним. Цього можна домогтися тільки шляхом суворого дотримання графіків профілактичних оглядів та ремонтів, у процесі яких одержують найбільш достовірні дані про величину зношування.

1.12.3 Основні способи підвищення довговічності роботи глибинНонасосного нафтопромислового обладнання

На довговічність роботи вузлів глибинних нафтовидобувних насосів істотно впливають:

– умови роботи;

– конструкція;

– технологія виготовлення деталей;

– дотримання умов і правил технічної експлуатації нафтопромислових машин.

Існують три основних шляхи підвищення зносостійкості деталей нафтопромислових машин – конструктивний, технологічний і експлуатаційний. Це цілком стосується умов абразивного зношування пар тертя глибинних штангових насосів.

До конструктивних засобів можна віднести передбачене на стадії проектування встановлення системи фільтрів, які забезпечують очищення речовин, що надходять до поверхонь деталей вузла або пристрою. Вони затримують чи обмежують потрапляння на поверхні абразивних часток і захищають вузли тертя. До конструктивних засобів належать також розрахункові методи підвищення зносостійкості деталей нафтопромислових машин.

До технологічних засобів відносяться: застосування спеціальних матеріалів; наплавлення на поверхні спеціальних твердих сплавів; вибір правильного поєднання твердостей матеріалів деталей пари тертя.

Необхідно передбачати також такі експлуатаційні умови, при яких усувається потрапляння абразивних часток та хімічно активних речовин у зони взаємодії пар тертя, а також правильну організацію технічної експлуатації машин для видобутку нафти і газу.

|

|