Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Предприятия по производству деталей и изделий на основе гипсовых вяжущих .

|

|

Лекция - 10.

13.1. Общие сведения.

В настоящее время для жилищного строительства на основе гипсовых вяжущих широко изготавливают панели перегородок, гипсовые облицовочные плиты, гипсовые акустические плиты, стеновые гипсовые блоки и другие изделия и конструкции. Так например, на 1 м2 жилой площади в среднем расходуется 1... 2 м2 разнообразных гипсовых и гипсобетонных изделий.

В общем объеме выпускаемых гипсовых и гипсобетонных изделий наибольший удельный вес составляют крупнорозмерные гипсопрокатных панели применяют: 1) для устройства перегородок; 2) производства санитарно - технических кабин; 3) для оснований под паркетные полы и полы из рулонных материалов; 4) для ограждающих конструкций зданий и сооружений в сельском малоэтажном строительстве.

Общие затраты труда на производство и монтаж крупнорозмирных гипсокартонных межкомнатных перегородок в 1, 8.2 раза меньше по сравнению с затратами на их устройства из газосиликатных камней или других мелкоштучных материалов.

Указанные затраты труда также в 1, 4. 1, 7 раза меньше, чем при использовании крупнорозмерных изделий из других взаимозаменяемых материалов. Кроме того, применение крупнорозмерных, высотой до 3 м. длиной до 6 м, толщиной 80. 100 мм гипсокартонных перегородок сокращает объем ручных операций, позволяет вести работы в сжатые сроки, снижает общую стоимость 3. 4%.

В настоящее время широкое развитие получили крупнорозмирные конструкции на основе гипсоцементопуцоланового вяжущего - ГЦПВ. Это смешанное вяжущее обладает способностью к гидравлического твердения во влажной среде, что позволяет изготавливать панели для санитарно - технических кабин и основания пола. ГЦПВ относится к группе водостойких гипсовых вяжущих материалов, получают путем смешивания полуводного гипса, портландцемента и кислой активной минеральной добавки.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

На предприятиях стройиндустрии используют ГЦПВ следующего состава, % по массе: полуводный гипс 50.75 %; портландцемент 15.25 %; пуццолановый добавка (трепел, опока, диатомит) с активностью не менее 200 мг/г- 10.25 %.

Согласно техническим требованиям ОСТ 21-29-77 ГЦПВ характеризуется следующими свойствами: тонина помола - остаток на сите № 02 не более 15 % для ГЦПВ марок М100 и М150; сроки схватывания: начало не ранее 4 мин., конец не позднее 20 мин.; минимальная предел прочности образцов из теста но моральной плотности при их постоянной массе для М100 и М150 соответственно равна 10 и 15 МПа; коэффициент размягчения не менее 0, 65.

Близкими к ГЦПВ свойствами характеризуются гипсошлакоцементопуцолановые (ГШЦП) и гипсоизвестковые - шлаковые (ГВШВ) вяжущие, применяемые для производства санитарных кабин и ванных комнат, вентиляционных блоков. При этом в 1, 5.2 раза сокращается трудоемкость работ и на 25.35 % общие расходы в расчете на 1 м конструкции.

13.2. Основы технологии и организации производства деталей и изделий на основе гипсовых вяжущих.

13.2.1. Производство гипсобетонных панелей.

Крупнорозмирные гипсобетонные панели / ГБП / производятся как на заводах так и в специальных цехах, а в отдельных случаях они могут изготавливаться в условиях строительной площадки на полигонах стендовым способом в горизонтальных неподвижных или передвижных поворотных формах.

Производство ГБП на полигонах малоэффективно, так как требует значительных затрат ручного труда, особенно при заключении Гипсобетонные смеси, затирке и заглаживании поверхности панели. При этом способе изготовления ГБП наблюдается сравнительно небольшая выработка на одного рабочего: 15... 20 м2 ГБП в смену, или 4, 5... 6 тыс. м2 перегородок в год, а трудоемкость производства 1м панелей требует 0, 9... 1, 0 чел. - дня.

На ряде предприятий применяется вертикальный способ изготовления гипсобетонных панелей в раздвижных формах - кассетах. При этом технологический процесс производства панелей происходит в той же последовательности, как и при изготовлении в кассетах железобетонных изделий:

1/-очищення кассеты; 2/-змащування кассеты; 3/-установка арматурного каркаса и закладных деталей; 4/-стиснення кассеты гидроцилиндрами; 5 / - заключение Гипсобетонные смеси; 6/-ущильнення Гипсобетонные смеси; 7 / - термообработка; 8/-розжимання кассеты; 9/-роздвигання стенок кассеты; И0 / - извлечение готового изделия; 11/-опорядження изделий; 12/-маркирування изде лий; 13/-транспортування ГБП на склад; 14/-розвантаження и складирования ГБП.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Кассетные установки достаточно компактные и позволяют получать панели с гладкой поверхностью, пригодной для окрашивания или оклейки обоями. При вертикальном способе выработка на одного рабочего составляет 25... 33 м перегородок в смену или 7, 5... 9, 9 тыс. м в год, что на 35... 40 % больше, чем при производстве панелей в горизонтальных формах, а себестоимость 1 м2 ГБП ниже на 10... 12%. Недостатки кассетного способа производства ГБП:

а / - сложность установки закладных деталей; б / - повышенный расходом на изготовление форм- кассет; в / - повышенная трудоемкость операций по подготовке форм. Поэтому вертикальный способ производства крупнорозмирных ГБП в кассетах рекомендован лишь в тех районах строительства, где потребность в ГБП не превышает 250 тыс. м в год.

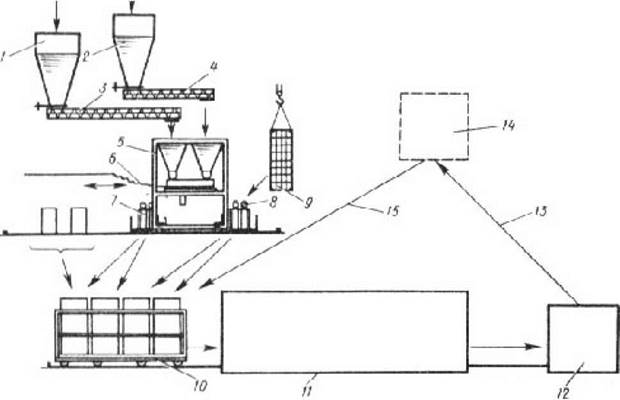

Широкое развитие в последнее время получило производство крупнорозмирних гипсобетонных панелей / ГБП / на прокатных станах типа ГПС- 3 и ГПС- 12 / рис. 1З.1 /. Способ производства ГБП на прокатных станах позволяет без больших затрат на переналадку технологического оборудования выпускать различные гипсобетонные детали и конструкции с высокой степенью готовности и с постоянными физико - механическими свойствами. Номенклатура гипсобетонных изделий, производимых на ГПС -3, ГПС -12 обеспечивает полную комплектацию ними жилых домов любой длины, количества этажей с различными архитектурно - планировочными решениями, а также сооружений общественного назначения. При этом обеспечивается поточная организация производства, 100%-ная комплексная механизация и автоматизация, связанных в единый технологический поток операций.

Рис. 13.1. Технологическая схема производства крупнорозмирних гипсобетонных изделий на вибропрокатных состоянии ГПС-12.

1, 2, 3, -затраты и бункеры сырья; 4, 5 ленточные питатели-дозаторы; 6 - гипсобетономишалка непрерывного действия; 7-формирующая лента; 8-деревянный рей ный каркас; 9-вибробалка; 10-калибровочные валки; 11-ленточный транс тер; 12-кантователь; 1С-приемный стол; 14-накрывочного лента; 15-кассетная вагонетка; 16-сушильная камера; 17-кассетный склад готовой продукции.

Трудоемкость изготовления 1 м2 ГБП прокатным способом составляет 0, 04... 0, 06 чел. - дня, а выработка - 10... 12 тыс. м панелей в год.

При изготовлении крупнорозмирных панелей для перегородок применяется Гипсобетонные смесь, состоящую из строительного гипса, песка и опилок при их соотношении 1: 1: 1. В качестве заполнителя можно использовать шлак, камыш, измельченный керамзит, отходы древесины и других местных материалов. Панели- перегородки могут изготавливаться как сплошными, так и с проемами для дверей.

Технологический процесс производства ГБП на прокатных станах состоит из следующих операций: 1/-подготовки сырья; 2/-приготування Гипсобетонные смеси; 3/-збирання арматурного каркаса и закладных деталей и их уста новки на формирующей ленте прокатного стана; 4/-укладання и уплотнения Гипсобетонные смеси / формовки панелей /; 5/-термообробкы отформованных панелей; 6/-заключного отделки поверхности ГБП; 7/-складування панелей.

Технологический процесс изготовления гипсобетонных панелей на вибропрокатном состоянии ГПС- 12 / рис.1З.1 / происходит в такой последовательности: песок и опилки после просеивания на виброситах скребачковим транспортером подаются в расходные бункера 1 и 3 смесительного отделения, а в бункера 2 шнеком подают строительный гипс. Объемное дозирование материалов выполняется ленточными питателями 4 и 5. Отдозированные материалы через сборную воронку подаются в гипсобетономешалку непрерывного действия 6, куда одновременно поступает вода и замедлитель схватывания смеси. Готовая Гипсобетонные смесь из растворомешалки шнековым бетоноукладчиком подается на формирующую ленту прокатного стана 7, куда предварительно укладывают деревянный реечный каркас и закладные части панели перегородки.

Гипсобетонная смесь сначала уплотняется с помощью вибробалки 9, а затем прокатывается между калибровочных валками 10. Находясь между формирующей и накрывочными лентами 14 и двигаясь вместе с ними, панель приобретает механическую прочность, которая необходима для дальнейшего перемещения ния ее на ленточный транспортер 11 и дальше на кантователь 12. Затем отформованная панель устанавливается краном в кассетную вагонетку 15 которая с помощью передаточного тележки перемещается в туннельную сушильную камеру 16, где происходит сушка изделий при температуре 110... 130 ° С.

Продолжительность сушки составляет 20... 26 часов в зависимости от начальной влажности панелей и температуры теплоносителя, после которой процент влаги в изделиях снижается с 28... 38 % до 8 %, что позволяет транспортировать их на объекты строительства. Также используют скоростной метод высокотемпературной сушки панелей при температуре газовоздушной смеси 230... 250 ° С, при котором продолжительность сушки ГБП сокращается до 8... 11 часов.

13.2.2. Изготовление гипсобетонных вентиляционных блоков.

Гипсобетонные вентиляционные блоки для жилищного строительства на основе ГЦПВ формируют в многосекционных стендовых формовочных установках, монтируемых на линиях, обслуживаемых самоходными Гипсобетон - смесителями портального типа. Каждая стендовая формовочного установка состоит из двух внешних раздвижных бортов с раздельными стенками, передвигающихся по рельсах с помощью автономных электрических приводов и поддона. На поддоне, оборудованный план -шайбой, устанавливается подвижный раздельный щит и шесть пустотообразователей, которые закрепляются на двух траверсах.

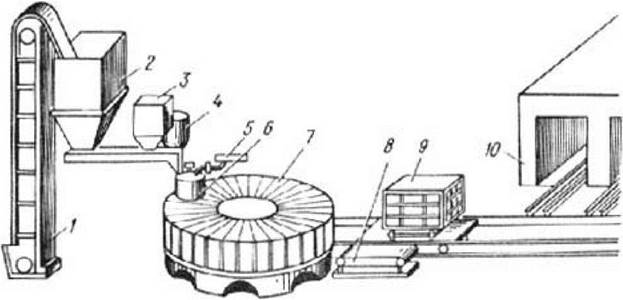

Технологическая схема производства вентиляционных блоков приведена на рис.1З.2. С расходных бункеров 1 и 2 дозировочного отделения сырьевые материалы / песок и ГЦПВ / двумя винтовыми конвейерами 3 и 4 подаются в самоходный гипсобетоносмесителем 5, с помощью которого Гипсобетонные смесь готовится и транспортируется непосредственно в стендовых формовочных установок 7.

Сырьевые материалы из бункеров гипсобетонозмишувальной установки винтовыми конвейерами - питателями 3 и 4 подаются в гипсобетоносмеситель 5, куда подается вода из водопроводной сети с помощью эластичного шланга 6. Подача воды в гипсобетонозмишувач регулируется оператором. Перед формированием изделий в формовочные установку 7 с собранными бортами, предварительно очищенную и смазанную эмульсионной смазкой, мостовым краном устанавливают шесть арматурных каркасов 9 и траверсы со смазанными нанообразователями 8.

При перемещении портала самоходного гипсобетоносмесителя вдоль, а его тележки - поперек поста формования изделий, Гипсобетонная смесь равномерно заполняет отсеки формовочной установки, после чего изделия выдерживают в ней в течение 20 минут для вступления распалубочные прочности. Затем, с помощью гидроцилиндров траверсы со съемными пустотообразователями их выталкивают на высоту 150 мм и мостовым краном вынимают из формовочной установки для последующей чистки и смазки. С пульта управления путем включения электроприводов раскрывают борта формироваться ной установки. С помощью гидроцилиндров план - шайба поднимается на высоту 40 мм, и выпресоовывает изделия из формы.

Рис. 13.2. Технологическая схема производства вентиляционных блоков:

1-затратный бункер песка; 2-расходный бункер ГЦПВ; 3, 4-винтовые конвейеры; 5-гипсобетонозмишувач; б-эластичный шланг; 7-формовочная установка; 8 - порожниноутворювач; 9-арматурный каркас; 10-вагонетка; 11-туннельная к. ра; 12-склад готовой продукции; 1С-контейнеры с вентиляционными блоками; 14 - строительные объекты; 15-пустые контейнеры.

Вентиляционные блоки мостовым краном снимают и укладывают в инвентарные контейнеры, рассчитанные на четыре изделия каждый, размещаемых на кассетной вагонетке 10 для последующего выдерживания в течение 3... 4 часов и сушки в туннельных камерах 11 в течение 12... 13 часов при температуре теплоносителя до 120 ° С. На строительные объекты высушенные изделия транспортируют в контейнерах.

Для приготовления 1 м Гипсобетонные смеси для вентиляционных блоков применяют следующие материалы: гипсовые вяжущие марки Г - 1С - 700 кг, Пуццолана - планируемый портландцемент - 100 кг, золу- вынос ТЭЦ - 200 кг, песок - 300 кг, стружку древесную - 3 % от массы вяжущих веществ. Прочность гипсобетона на сжатие в высушенном до постоянно и массы составляет 10 МПа.

13.2.3. Изготовление гипсобетонных плит для перегородок и камней.

Плиты для перегородок и камней изготавливают методом литья и вибрации. При формировании методом литья применяют подвижную Гипсобетонную смесь, содержащую 60... 70 % воды от массы гипсового вяжущего, которую заливают самотеком. Отлитые изделия, после их схватывания вынимают из формы и отправляют на сушку.

А при формировании методом вибрации используют Гипсобетонные смесь жесткой консистенции, в результате чего после заполнения форм смесь уплотняют на виброплощадках или с использованием поверхностных вибраторов. В таких смесях может содержаться до 40 % заполнителей / шлака, известнякового щебня и др.. /

Плиты и камни / блоки / изготавливают на карусельных машинах, в кассетных формах - вагонетках в горизонтальных металлических разборных формах. На карусельных машинах 7 / рис.1З.З / изготавливают изделия размерами 800x400x100 и 800x400x800 мм с литой формовочной смеси, содержит гипсового вяжущего 96 %, древесной стружки и добавки, регулирующей сроки схватывания гипсового вяжущего - 3%.

Рис.13.3. Технологическая схема производства плит для перегородок на карусельной машине.

1-элеватор; 2-промежуточный бункер; 3-дозатор гипсового вяжущего; 4 - дозатор стружки; 5-подача воды; 6-быстроходный горизонтальный гипсобето-нозмишувач; 7-карусельная формовочной машина; 8-приемный конвейер; 9 - сушильная вагонетка; 10-туннельная сушилка.

Ускорение схватывания и уменьшения продолжительности сушки достигается за счет использования горячей воды с температурой 35... 50 ° С.

Гипсобетонную смесь готовят в лопастном гипсобетоносмесителе 6 непрерывного действия и представляют в формы карусельной машины 7, на столе которого размещен 28 форм. В течение полного оборота стола последовательно выполняются семь технологических операций. При этом продолжительность одного оборота стола карусельной формовочной машины соответствует сроку схватывания гипсового вяжущего. Стол карусельной формовочной машины вращается периодически: за каждый период он поворачивается на 1 /28 полного оборота.

После первой остановки стола форма смазывается эмульсией, уменьшает начало схватывания гипсового вяжущего с металлической форме. В период от 3 - й до 24 - й остановки происходит схватывания гипсобетонной смеси. После 25 - й остановки раскрывается одни боковые дверцы, после 26 - й раскрываются вторые боковые и передние дверцы, после 27 - й - дверь полностью опускаются, а после 28 - й - плита выталкивается из формы. Производительность карусельной машины составляет около 500 плит в час.

Плиты из формовочной машины 7 попадают на приемный конвейер

8, из которого они снимаются пневмоснимателем и укладываются на сушильные вагонетки 9. Сушка плит длится 18... 20 часов до их конечной влаги 6... 8%.

При формировании в кассетных формах - вагонетках или в разборных металлических формах также используют литую смесь, после схватывания которой в кассетной форме их вскрывают, а изделия укладывают на сушильные вагонетки. В летнее время сушки изделий может выполняться на открытых площадках.

Гипсобетонные плиты могут также формироваться из жестких смесей в разборных металлических формах, которые установлены на небольших виброплощадках, грузоподъемностью 250... 300 кг с частотой колебаний формы 1500... 3000 колебаний в минуту при амплитуде 1... 1, 5 мм. Изделия, отформованные на виброплощадках, направляют на сушку в туннельные камеры или их сушат на открытом воздухе.

|

|