Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологическая наследственность.

|

|

Хотя основную роль в формировании показателей качества выпускаемых изделий играют последние (финишные) операции техпроцесса, однако часть свойств передается и с промежуточных операций, что вынуждает рассматривать все этапы, участвующие в получении заданных свойств изделия и выявлять те операции, которые оказывают влияние на выходные параметры готового изделия. Явление переноса свойств объекта от предшествующих операций к последующим называется технологическим наследованием, а сохранение этих свойств—технологической наследственностью.

Носителями наследственной информации являются материал детали и ее геометрические формы. При протекании технологического процесса носители наследственной информации как бы проходят через различные барьеры, задерживаясь на них частично или полностью. Так для многих прочностных характеристик существенным «барьером» являются термические операции, а такие характеристики качества, как отклонения фактической формы заготовок от идеальных, как правило, в той или иной форме передаются от одной операции к другой. В ряде случаев «наследуются» отдельные конструктивные элементы изделия, которые оказывают влияние на результаты технологического процесса, например, из-за переменной жесткости изделия. В этих случаях происходит как бы копирование формы заготовки и перенос этих отклонений в уменьшенном размере на готовое изделие.

Полученные на отдельных операциях дефекты, например, микротрещины, также могут развиваться или «залечиваться» на последующих операциях. Анализ влияния черновых операций на показатели качества готового изделия показал, что после обточки и закалки заготовки при последующем шлифовании круг создает на участках микровыступов шероховатой поверхности тепловые удары, вызывающие мгновенный нагрев и структурные изменения поверхностного слоя металла. При чистовых режимах шлифования на участках обработанной поверхности, расположенных под выступами неровностей, возникают зоны отпущенного металла пониженной твердости, а при черновых — зоны твердого металла, претерпевшего вторичную закалку. В обоих случаях на границах разных структур развиваются значительные остаточные напряжения, снижающие долговечность деталей, а иногда вызывающие появление шлифовочных трещин. При шлифовании с охлаждением влияние тепловых ударов ослабевает.

Риунок 2. Примеры технологической наследственности при обработке прецизионных деталей

Риунок 2. Примеры технологической наследственности при обработке прецизионных деталей

|

Технологическая наследственность может играть как положительную, так и отрицательную роль в зависимости от того, какие свойства сохраняются и передаются готовому изделию. Поэтому надо изучать технологическую наследственность, чтобы управлять ею. Приведем примеры технологической наследственности (рис. 2) применительно к обработке прецизионных деталей.

При механической обработке деталей, имеющих переменную жесткость (плит, втулок с ребрами и т. п.), проявляется наследственность конструктивных элементов. Форма обработанной поверхности отражает различную деформацию детали под действием сил резания в разных зонах обработки. Это видно из сравнения кривых податливости / и формы поверхности 2, полученных опытным путем для изделия, имеющего ребра жесткости (см. рис. 2, а).

Аналогично, при механической обработке гильзы, имеющей несимметричное сечение (на ее поверхности нарезается зубчатая рейка) круглограмма показывает искажение наружной поверхности из-за переменной жесткости изделия (рис. 2, б). Это искажение формы (но в уменьшенном масштабе) сохранится вплоть до финишных операций. Весьма характерным для многих операций является технологическое наследование погрешностей установочных баз, которые часто переносятся на обрабатываемую поверхность детали. На рис. 2, в приведены графики отклонения формы высокоточной гильзы, установленной для шлифования в специальные зажимные устройства с гофрированными втулками. Графики показывают деформацию гильзы в зоне втулок, величина которой зависит от усилий зажима. В ряде случаев определенный интерес представляет рассмотрение наследственной природы возникновения волнистости на обработанной поверхности. Здесь имеют место как процессы возбуждения колебаний при резании «по следу» — по уже имевшей место волнистости, так и процессы копирования формы инструмента. Так, например, волнистость шлифовального круга может переноситься на обработанную поверхность, отражая погрешности круга (рис. 2, г).

Поскольку технологическая наследственность в большинстве случаев оказывает отрицательное влияние на показатели качества и является побочным процессом при обработке изделия, стремятся исключить передачу погрешностей обработки с операции на операцию, сделать их как бы независимыми в технологическом отношении. Как указывает проф. А. М. Дальский, наиболее благоприятным будет такой технологический процесс, где на начальных (черновых) операциях происходит практически полная ликвидация отрицательного свойства и оно не наследуется финишными операциями.

4. Последствия технологических дефектов в сфере эксплуатации. В готовом изделии могут оказаться технологические дефекты, которые относятся к недопустимым, но либо пропущены из-за несовершенства методов контроля, либо вообще не регламентированы. Это может привести к тяжелым последствиям в сфере эксплуатации машины вплоть до возникновения аварийных ситуаций. Анализ недопустимых выходов из строя отдельных узлов и механизмов, их поломок, значительных деформаций и других отказов функционирования показывает, что причины этого связаны в основном с двумя факторами — с неправильными методами эксплуатации и с проявлением технологических дефектов.

Грубые ошибки технологического процесса и соответственно значительные дефекты, как правило, проявляются при обкатке или контрольных испытаниях машины и могут быть устранены в сфере производства. Поэтому испытание машин с точки зрения их соответствия технологическим условиям и проверка всех основных параметров машины является заключительным этапом ее изготовления.

Однако часть технологических дефектов, не обнаруженных в процессе контроля отдельных этапов технологического процесса, может и не проявиться в первые часы работы изделия, но стать причиной его преждевременного отказа в сфере эксплуатации. Характерно, что по внешнему проявлению такой отказ часто относят к внезапным. Однако, по своей природе это постепенный отказ, так как его причина заложена в качестве самого изделия, а не является внешней, не зависящей от состояния изделия, что характерно для внезапных отказов.

Для предотвращения тяжелых последствий отказов, связанных с технологическими дефектами, следует, во-первых, регламентировать категории дефектов и не допускать возникновения дефектов определенных видов и размеров, и, во-вторых, иметь средства для обнаружения дефектов (см. ниже). Для большинства технологических процессов имеются технические условия, регламентирующие появление дефектов определенных категорий.

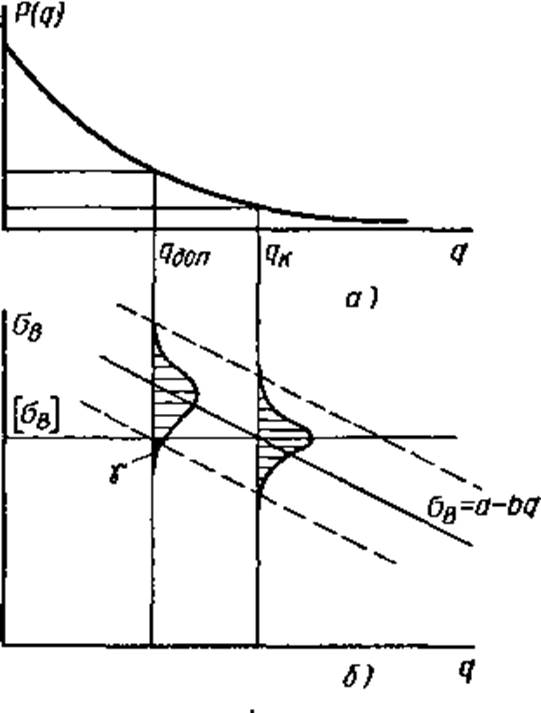

Рисунок 3. Схема установления нормативного размера дефекта

Обычно даются предельно допустимые размеры дефектов, появление которых приводит к нарушению нормальной работы изделия.

Более прогрессивен вероятностный подход к расчету норм для технологических дефектов. Этот подход учитывает, что, с одной стороны, каждый технологический процесс может характеризоваться вероятностью появления дефектов данного размера (или другой заданной количественной характеристики), с другой стороны, наличие данного количества или вида дефектов связано определенной зависимостью с выходным параметром изделия, например с прочностью, причем эта зависимость также может иметь стохастическую природу.

Так д-р техн. наук В. Н. Волченко применительно к сварным соединениям рекомендует в основу нормирования дефектов положить две исходные зависимости.

1. Вероятность Р (q) появления из общего числа дефектов, характеризуемых размером (площадью) q, дефектов, превосходящих заданное значение (рис. 3, а). Эта зависимость часто подчиняется закону экспоненты.

2. Зависимость между размерами дефектов q и прочностью изделия ов (рис. 3, б). Линия регрессии подчиняется определенной зависимости

σ в = а — bq, где а и b — коэффициенты, полученные из испытания образцов. Эта зависимость показывает, что чем большую площадь занимают дефекты, тем ниже прочность соединения.

В результате того, что на прочность влияют не только размеры дефектов, но и их конфигурация, расположение по сечению и т. д. возникает рассеивание значений прочности относительно центра группирования. Это рассеивание обычно подчиняется нормальному закону распределения. Если задано допустимое значение прочности [σ в], то это позволит нормировать дефекты. Пересечение линии регрессии и нормативного уровня прочности соответствует так называемому пороговому (критическому) размеру дефектов qK. Появление дефекта q = qK [вероятность его появления равна Р (qк)\ означает, что с вероятностью 0, 5 он приведет к значению прочности ниже допустимой. Если же регламентировать дефекты по нижней границе прочности, т. е. принять за допустимый размер дефекта qдоп то вероятность снижения прочности изделия γ будет находиться в установленных пределах. Вероятность появления дефектов размером q > qдоп выше, чем для q > qK однако их обнаружить труднее, так как сюда относятся более мелкие дефекты (qдоп < qк)

Развитие совершенных и экономичных методов обнаружения дефектов дает гарантию изготовления высоконадежных изделий без опасности преждевременных отказов, связанных с технологией.

5. Дефектоскопия.

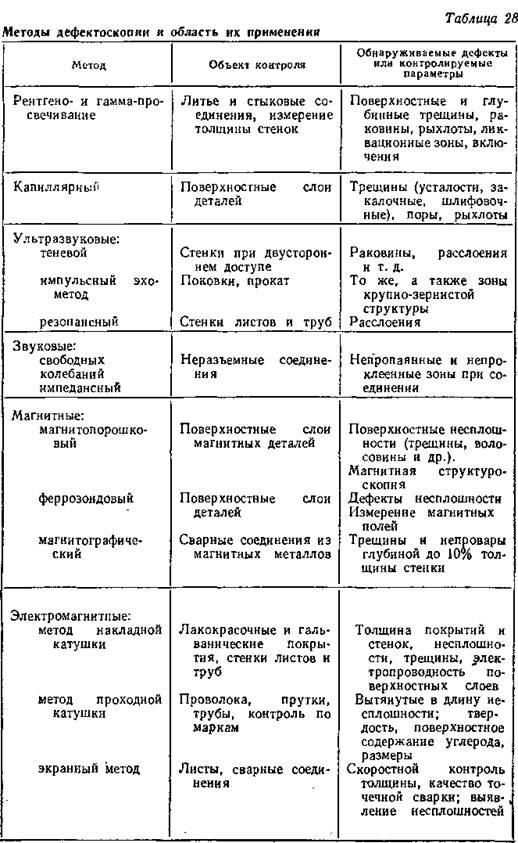

Для обнаружения дефектов применяется широкий диапазон методов и средств. Все виды контроля, применяемые для выявления и оценки технологических дефектов, следует разбить на две основные группы — разрушающие и неразрушающие методы.

Разрушающие методы контроля — такие, как испытание механических свойств, твердости, металлографический анализ, технологические пробы (например, испытание на осадку) и другие являются выборочными. Они приводят к порче одной или нескольких деталей в партии и не позволяют отделить в партии годные детали от бракованных.

Эти методы дают хороший эффект при большой однородности свойств и при возможности периодического отбора экземпляров изделий или образцов из них для испытания.

Не разрушающие методы контроля позволяют осуществлять сплошную проверку ответственных изделий и полностью гарантировать их бездефектность. Обычно эти методы объединены понятием дефектоскопии, которая базируется на применении различных физических методов, позволяющих обнаруживать и оценивать внутренние и поверхностные дефекты. Конечно, к неразрушающим методам контроля поверхностных дефектов относятся и визуальные методы, но они не приемлемы для современных методов производства.

Например, на крупных металлургических заводах при отсутствии специальных методов контроля сотни людей были заняты наружным осмотром труб или листов, что не только не гарантировало качества, но и вызывало огромные непроизводительные затраты. Применение дефектоскопии во многих случаях обеспечивает решение проблемы контроля качества.

Одним из важных направлений современной дефектоскопии является интроскопия — возможность контролировать внутреннее состояние и дефекты изделий, видеть внутри непрозрачных тел и сред.

В природе нет полностью непрозрачных (по отношению к различным лучам) тел. Практически для любого объекта можно найти метод просвечивания.

Обычные средства дефектоскопии не позволяют получить полную характеристику дефектов, так они, как правило, дают одноэлементную информацию, которой недостаточно для выявления формы и размеров дефекта, его ориентации и плотности заполнения.

Для получения данных о реальных дефектах необходима более полная информация о внутреннем строении вещества. Такую многоэлементную информацию можно получить путем использования различных спектров проникающих излучений. Физическая основа интроскопии — взаимодействие проникающих излучений с веществом, в котором они распространяются.

В качестве агента, способного нести многоэлементную информацию о внутреннем строении, составе и свойствах непрозрачных тел и сред, могут быть использованы многие виды оптически сформированных или пространственно распределенных потоков проникающих излучений (от гамма-квантов высоких энергий до радиоволн миллиметрового и субмиллиметрового диапазонов, от упругих колебаний высокой частоты до корпускулярных излучений). Возможно использование для тех же целей нейтронных потоков и других частиц с еще более высокой проникающей способностью. Большие перспективы для неразрушающего контроля имеют голографические методы.

Неразрушающим методам контроля посвящена обширная специальная литература. В ряде случаев отдельно выделяют дефекто- метрию, подчеркивая возможность данного метода не только обнаруживать, но и измерять величину дефекта.

Методы дефектоскопии с успехом применяются также для нужд диагностики различных машин.

Применение неразрушающих методов контроля как составной части технологических процессов повышает их надежность, обеспечивает выпуск продукции требуемого качества.

|

|