Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лабораторная работа 1. Інструкції до виконання лабораторних робіт

|

|

Інструкції до виконання лабораторних робіт

з дисципліни «Механічні властивості металів та сплавів»

для студентів спеціальності 5.05040301 «Термічна обробка металів»

Розробив викладач:

Караваєва Н.Є.

Зміст

Лабораторна робота №1

Правила використання вимірювального інструменту при механічних випробуваннях

Лабораторна робота № 2

Звязок механічних властивостей з розміром зерна та щільністю дислокацій.

Лабораторна робота № 3

Вплив легування на деформаційне зміцнення

Лабораторна робота № 4

Вплив структури і розміру зерна на ударну в'язкість сталі

Лабораторна робота № 5

Вплив надрізу на механічні властивості стали

Лабораторна робота № 6

Визначення твердості матеріалів

Лабораторна робота № 7

Випробування матеріалів на розтяг

Лабораторна робота № 8

Вплив деформаційного старіння на механічні властивості маловуглецевої сталі

Лабораторна робота № 9

Визначення технологічних властивостей стелевого прокату

Лабораторная работа 1

Правила использования измерительного инструмента

при механических испытаниях

1.1. Цель работы: научиться пользоваться инструментами при работе в лаборатории механических испытаний; научиться определять сорт стали по искре

1.2. Указания по подготовке к лабораторной работе

Для выполнения лабораторной работы необходимо иметь измерительные инструменты: штангенциркуль и микрометр, набор образцов для мехиспытаний круглого и плоского сечения с надрезами и без них, заточный станок, образцы различных сталей: малоуглеродистой и высокоуглеродистой в отожженном и закаленном состояниях, высокохромистой и быстрорежущей сталей.

1.3. Описание лабораторной работы

1.3.1. Устройство и правила пользования измерительными инструментами

Измерительные инструменты, которыми постоянно приходится пользоваться при работе в, лаборатории механических испытаний, это - штангенциркуль и микрометр.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

От содержания в порядке этих инструментов и умения быстро и уверенно пользоваться ими зависит точность результатов почти всех механических испытаний.

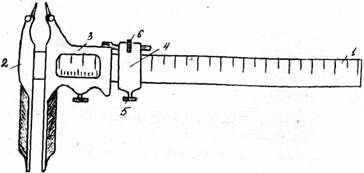

Штангенциркуль (или, как его часто неправильно называют штангель) изображен на рис. 1.1. Он состоит из линейки (штанги) о намеченными на ней через каждые полмиллиметра делениями. На одном конце эта линейка имеет жестко скрепленную на ней губку 2 с измерительными плоскостями, строго перпендикулярные к оси линейки. По линейке движется рамка 3, снабженная такими же губками, как и сама линейка.

С одной стороны рамки сделан вырез, на краю которого нанесены деления (нониус), посредством которых можно производить отсчеты с точностью до 0, 1мм.

Специальные прецизионные штангенциркули дают отсчеты о точностью до 0, 02мм.

Рисунок 1.1. Штангенциркуль

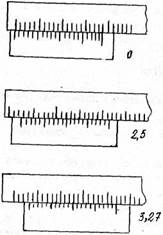

Рисунок 1.2. Отсчеты по нониусу

Измеряемый предмет помещают между губками штангенциркуля так, чтобы губки плотно соприкасалась с предметом, и делают отсчет по линейке и нониусу. Хомутик 4 с винтом 6 служит для малых перемещений рамки. Для того закрепляют нижний винт 5 и вращением верхнего винта 6 передвигают рамку 3.

Нониус может быть устранен различным образом, т.е. иметь различную длину и допускать различную точность отсчетов, но принцип устройства нониуса остается неизменным.

Нониусом пользуются не только в штангенциркулях, но и в других инструментах.

Для пояснения принципа устройства нониуса и производства отсчетов по нему приведен рис. 1.2.

Здесь линейка, с которой соприкасается нониус, миллиметровые деления: длина нониуса равна 19мм, причем нониус разделен на 20 равных частей, но не на. 19.Таким образом, одно деление нониуса, равно 19/20 мм, т.е. меньше одного деления линейки на 1/20 мм (0, 05мм).

На рис. 1.2. приведен нониус в различных положениях.

Положение I соответствует случаю, когда губки, штангенциркуля плотно сдвинуты одна с другой. В этом случае нулевое деление нониуса точно совпадает с нулевой риской на линейке штангенциркуля, деление 20 нониуса точно совпадает с делением 19 линейки.

В положении П нулевая риска нониуса находится между вторым и третьим делениями линейки.Если бы не было нониуса, то мы могли бы только сказать, что измеряемое расстояние составляет величину между 2 и 3 мм. При наличии нониуса отсчет может быть уточнен следующим образом: определяют то деление нониуса, которое совпадает с одним из делений линейки, а данном случае это десятое деление: так как каждое деление нониуса меньше деления линейки на 1/20 мм, то это показывает, что нулевая черточка нониуса перешла второе деление линейки на 10∙ 1/20 =0, 5 мм, то следует прибавить к отсчету по линейке. Таким образом получим результат: 2+0, 5= 2, 5мм.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

В положении Ш нулевое деление нониуса находится между четвертым и пятым делениями линейки. С одним из делений линейки совпадает 16-е деление нониуса. Следовательно, отсчет по нониусу будет 4+16∙ 1/20=4, 8 мм

Положение IУ предлагается студенту прочесть самому для самопроверки.

В штангенциркулях, имеющих погрешности измерения 0, 1мм, нониус имеет 10 делений. Совпадение какого-либо из них с делением основной линейки соответствует десятым долям миллиметра.

Для получения точных результатов измерения необходимо, чтобы рамка передвигалась по линейке без заедания, чтобы направляющие не имели зазоров, а также чтобы измерительные поверхности губок при установке нониуса на нуль полностью соприкасались.

Важно, чтобы измерительные поверхности губок были строго перпендикулярны к оси линейки; в таком случав измерительные плоскости верхних и нижних губок соприкасаются одновременно. Если концы штангенциркуля острые, то при установке на нуль оба острия должны настолько точно совпадать одно с другим, что при. накалывании ими должна получаться одна точка.

Ни в коем случае не следует самому производить притирку плоскостей или заточку остриев. В случае обнаружения дефектов в штангенциркуле его следует отдать для ремонта специалисту.

Для измерения внутреннего размера отверстий, пользуются верхними (острыми) губками, обеспечивая плотное их соприкосновение с противоположными поверхностями отверстия.

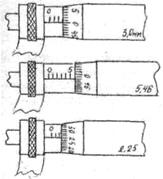

Микрометр - более точный инструмент, чем штангенциркуль. Точность замеров составляет 0, 01мм. Общий вид микрометра показан на рис. 1.3. Он состоит из скобы I, в которой с одной стороны имеется неподвижный упор 2, служащий одной из измерительных плоскостей.

Подвижный шпиндель Э может передвигаться вдоль своей оси путем вращения барабана 4. Барабан связан винтом, вращающимся в неподвижной гайке. Винт имеет точно нарезанную резьбу с шагом обычно в 0, 5мм, т.е. при полном обороте барабана он передвигается на 0, 5мм и одновременно, перемещает связанный с ним шпиндель также на 0, 5мм.

На гильзе по ее длине вынесены деления через каждые 0, 5мм, а окружность барабана разделена на 50 частей. Таким образом поворот барабана на одно деление передвигает шпиндель на 0, 01мм.

Если микрометр привести в положение, когда измерительные плоскости неподвижного упора и подвижного шпинделя соприкасаются между собой, то скошенный кран должен совпадать с нулевым делением гильзы, и в то же время с нулем на гильзе должен совпадать нуль на окружности барабана.

Для измерения какого-либо предмета его помещают между измерительными плоскостями микрометра и вращением барабана 4 обеспечивают легкое надавливание их на предмет.

Для устранения ошибки, зависящей от различной силы надавливания на шпиндель на конце барабана предусмотрена трещотка 6. Если давление шпинделя на измеряемый предмет превзойдет определенную величину, то трещотка будет проворачиваться вхолостую, не поворачивая барабана. Кольцо 7 служит для закрепления шпинделя в определенном положении.

Рисунок 1.3. Микрометр

Рисунок 1.4. Рабочее положение барабана микрометра

Для отсчетов по микрометру смотрят, на сколько целых делений барабан сдвинут по гильзе. Затем к атому числу делений прибавляют число делений на окружности барабана. Например, пусть барабан сдвинут по гильзе более чем на 8, 5мм и на барабане деление 45 совпадает с горизонтально! линией гильзы. Общий результат измерения вычисляется как 8, 5 + 0, 45 = 8, 95мм..

На рис. 1.4 представлено несколько рабочих положений барабана. В положении I гильза 3мм, а окружность барабана стоит на нулевой линии. Отсчет при этом составляет ровно 3мм.

Положение, П надо прочитать так: на гильзе 6мм, на барабане 30. Весь, отсчет составляет 6, 30мм.

В положении Ш на гильзе 7мм на барабане 25, результат 7 t- 0, 25» 7, 25мм. В положении 1У на гильзе 10, 5мм, а на барабане 12, результат: 10, 5 + 0, 12 = 10, 62мм.

1.3.2. Определение сорта стали по искре

При соприкосновении образца стали с вращающимся наждачным кругом образуется пучок искр, по характеру которых можно определить ориентировочное содержание углерода, степень легированности и наличие легирующих элементов в стали. Этот способ груб и неточен, требует определенного опыта, но, все же может помочь установить сорт стали.

На рис. 1.5 представлены формы искр для различных сталей.

Виды искр в зависимости от состояния стали:

а) мягкое железо или малоуглеродистая сталь дает искру в виде прямой линии, на концах которой имеются две капли, а пучок искр имеет форму продолговатого отлогого конуса.

б) с увеличением содержания углерода в стали пучок становится короче и шире, а углеродистая сталь с О, 9 %С дает большое количество светло-жёлтых звездочек.

в) закаленная высокоуглеродистая сталь дает значительное количество маленьких искр, причём от первой капли отделяются новый пучок искр светло-желтого цвёта. Весь пучок очень подвижен, искры все время распадаются на части.

г) быстрорежущая вольфрамовая сталь дает прерывистую искру в виде отдельных черточек, а конце искры темно-красная капля. Весь пучок искр тонкий и длинный.

После каждого испытания определенной стали нужно очистить наждачный круг от пыли, чтобы предотвратить от искажения вида искры при последующем испытании другой стали.

1 — мягкая углеродистая сталь с 0, 12% С, соломенно - желтые, 2 -углеродистая сталь средней мягкости с 0, 5% С, светло-желтые, 3-углеродистая сталь средней твердостис 0, 9% С, светло-желтые, 4 -очень твердая углеродистая сталь с 1, 2% С, белые, 5 - твердая марганцовистая сталь с 10-14% Мп, блестящиевинно-желтые, б - быстрорежущая сталь (10% W, 4% Сг, 0, 7% С), темно-красные, 7 - вольфрамовая сталь с 1, 3% W, темно-красные, 8 - кремниевая сталь, светло-желтые, 9 - хромистая сталь, цвет зависит от содержания углерода, 10 — хромоникелевая сталь с 3 - 4% Ni и 1% Сг, желтые

Рисунок 1.5. Вид искр при шлифовании различных сталей шлифовальным кругом:

I.4. Порядок выполнения работы

1.4.1. Ознакомиться о устройством и принципом действия штангенциркуля и микрометра.

1.4.2. Замерить с помощью штангенциркуля и микрометра размеры для мехиспытаний предложенных преподавателем и результаты занести в таблицу 1.1.

1.4.3. Определить сорт стали по искре. Заполнить таблицу. 1.2.

1.5. Содержание отчёта

1.5.1. Рисунки штангенциркуля и микрометра с указанием названий их составных частей.

1.5.2. Эскизы образцов для мехиспытаний и табличные данные их размеров.

1.5.3. Рисунки искр от 4-5 марок стали о указанием особенностей искр и химсостава сталей.

Таблица 1.1. Результаты измерений размеров образцов для мехиспытаний

| Вид испытания, эскиз образца | Размеры образцов, мм | Измерительный инструмент | ||||||

Таблица 1.2. Вид искры, марка и химический состав стали

| Вид искры | Марка стали | Химический состав |

|

|