Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Методы и аппаратура ультразвукового контроля деталей

|

|

Цель работы: изучить основы и сущность ультразвукового метода контроля.

Теоретические сведения

2.1. Классификация дефектов металла

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 17 102).

Среди дефектов различают: явные, скрытые, критические, значительные и малозначительные, исправимые и неисправимые.

Явные поверхностные дефекты выявляются глазом, а внутренние скрытые и поверхностные, неразличимые глазом, - специальными средствами.

В зависимости от возможного влияния на служебные свойства детали дефекты могут быть критическими, значительными и малозначительными.

Критический дефект - это дефект, при наличии которого использование продукции по назначению невозможно или исключается из-за несоответствия требованиям безопасности или надежности; значительный - это дефект, который существенно влияет на использование продукции по назначению и/или на ее долговечность, но не является критическим; малозначительный - это дефект, который не оказывает такого влияния.

По происхождению дефекты изделий подразделяются:

Ø производственно-технические: металлургические, возникающие при отливке, прокатке и т. д.; технологические, возникающие при изготовлении и ремонте деталей (сварке, наплавке, механической и термической обработках, калибровке и др.);

Ø эксплуатационные, возникающие после некоторой наработки изделия в результате усталости металла деталей, коррозии, охрупчивания под действием радиации, изнашивания и т. д., а также в результате неправильного технического обслуживания в процессе эксплуатации.

2.2.Типы дефектов металла

Литейные дефекты

Усадочные раковины - открытые или закрытые сравнительно большие полости произвольной формы с грубой шероховатой, иногда окисленной поверхностью, находящиеся в теле отливки. Образуются вследствие неравномерной усадки металла при затвердевании в верхней части слитка или в утолщенных частях отливки, где металл затвердевает в последнюю очередь.

Рыхлота местное скопление мелких усадочных раковин при крупнозернистой структуре металла.

Пористость - местное скопление мелких газовых или усадочных раковин. Газовая пористость обычно наблюдается в большом объеме отливки или в отдельных ее участках.

Ликвационные зоны - неравномерность химического состава металла в теле отливки. Причиной ликваций является различная температура затвердевания чистого металла и содержащихся в расплаве примесей.

Газовые пузыри или раковины в литом металле представляют собой полости (округлые, овальные или продолговатые) с чистой и гладкой, иногда окисленной поверхностью. По расположению в слитках пузыри могут быть внутренние и подкорковые. Газовые пузыри в литом металле образуются вследствие выделения газов в период кристаллизации, поскольку их растворимость в твердом металле значительно меньше, чем в жидком.

Песчаная раковина - полость в теле отливки, частично или полностью заполненная формовочным материалом.

Шлаковая раковина - полость, заполненная шлаком.

Неметаллические включения бывают двоякого рода и происхождения:

- включения неметаллических частиц, попавших в металл извне (так, частицы шлака, огнеупора, графита, песка и т. д. могут попасть в форму вместе с расплавом и образовать шлаковые и песчаные включения, которые чаще всего расположены в верхних частях отливки или на их поверхности);

- включения частиц окислов, сульфидов, силикатов, нитридов, образующихся внутри металла вследствие химического взаимодействия компонентов при расплавлении и заливке сплава (они располагаются в виде цепочек или сетки, часто по границам зерен; по форме бывают округлые или удлиненные, причем последние могут сильно снижать пластичность металла).

Металлические включения инородные металлические тела в основном металле отливки. Такими телами могут быть нерасплавленный легирующий компонент, модификатор, внутренний холодильник и т. д.

Утяжина - углубление с пологими краями на массивной части отливки, образовавшееся вследствие усадки металла при затвердевании.

Плены - пленки на поверхности или внутри отливки, состоящие из окислов, часто с включениями формовочного материала.

Спаи - сквозные или поверхностные с закругленными краями щели или углубления в теле отливки, образованные неслившимися потоками преждевременно застывшего металла.

Горячие трещины - обычно хорошо видимые разрывы поверхности отливки, распространяющиеся по границам кристаллов и имеющие неровную окисленную поверхность. Образуются вследствие усадки при застывании расплава в формах.

Холодные трещины - очень тонкие разрывы поверхности отливки, имеющие обычно чистую, светлую с цветами побежалости зернистую поверхность. Образуются из-за внутренних напряжений или механического воздействия при температуре ниже температуры свечения отливки.

Термические трещины - обычно хорошо видимые глубокие разрывы поверхности отливки. Поверхность излома раскрытой трещины мелкозернистая, окисленная или с цветами побежалости. Обнаруживаются эти трещины в отливках после термической обработки. Причина возникновения - высокие температурные растягивающие напряжения, совпадающие по знаку с остаточными напряжениями.

Дефекты прокатанного и кованого металла

Трещины бывают одиночные или групповые, расположенные беспорядочно или идущие в определенном направлении. По длине они достигают нескольких метров; глубина трещин в зависимости от размеров проката, причин и условий возникновения дефекта до 10 - 15 мм.

Флокены представляют собой волосные трещины с кристаллическим строением поверхности стенок, образующиеся внутри толстого проката или поковок из сталей перлитного и мартенситного классов. Флокены можно наблюдать на изломах в виде пятен круглой или овальной формы, имеющих серебристо-белую блестящую окраску и называемых «хлопьями».

Волосовины - мелкие внутренние или выходящие на поверхность трещины, образовавшиеся из газовых пузырей или неметаллических включений при прокате или ковке. Они направлены вдоль волокон металла и в поперечном изломе видны как точки или линии небольшой высоты.

Расслоения - нарушения сплошности внутри прокатанного металла, представляющие собой раскатанные крупные дефекты слитка (глубокие усадочные раковины, усадочная пористость, скопления пузырей или неметаллических включений). Так, раскатанные скопления неметаллических включений дают внутреннюю прослойку, разделяющую лист или профиль на две, три или несколько частей.

Внутренние разрывы - сравнительно крупные нарушения сплошности внутренней части заготовки, периодически повторяющиеся по ее длине. Поверхность излома по разрыву - крупнокристаллическая. Разрывы возникают под влиянием сил растяжения вследствие неодинаковой деформации наружных и внутренних слоев прокатываемого металла с малой пластичностью. Наблюдаются при прокатке высоколегированных сталей.

Рванины представляют собой разрывы или надрывы металла разнообразного очертания с рваными краями. Чаще расположены на кромках листов, профилей.

Закаты - вдавленные и закатанные заусенцы или возвышения (бугорки) на поверхности, получившиеся при предыдущем пропуске слитка через калибр прокатного стана. При этом металл заусенца или возвышения не сваривается с основной массой проката.

Плены представляют собой сравнительно тонкие плоские отслоения на поверхности прокатанного или кованого металла. В большинстве случаев плены имеют вид «языка», у которого уширенный и утолщенный конец составляет одно целое с основной массой металла.

Дефекты сварных соединений

Трещины в наплавленном металле - продольные и поперечные. В изломе имеют темный цвет, сильно окисленные или светлые, с цветами побежалости. Причины образования: неправильно выбранная марка присадочного материала; неудовлетворительное качество присадочной проволоки, обмазки или флюса; неправильные режимы и техника сварки; высокие внутренние напряжения в швах; наличие в швах пористости или шлаковых включений.

Трещины рихтовочные могут иметь любое направление, в изломе светлые. Причина образования - неправильная технология правки изделий, получивших коробление.

Непровар - отсутствие сплавления между основным и наплавленным металлом в корне шва или по кромке, а также между отдельными слоями- проходами при многопроходной сварке.

Поры и раковины - пузыри (обычно сферической формы) различной величины, заполненные газами. Образуются из-за присутствия газов, поглощаемых жидким металлом в процессе сварки.

Шлаковые включения в металле шва - небольшие объемы, заполненные неметаллическими веществами (шлаками, окислами). Их размер колеблется от микроскопического до нескольких миллиметров в поперечнике. Форма может быть самой различной - от сферической до плоской, вытянутой в виде пленки, которая разделяет прилегающие объемы наплавленного металла.

Дефекты, возникающие при различных видах обработки деталей

Закалочные трещины - разрывы металла, возникающие при охлаждении деталей преимущественно сложной формы в процессе закалки из-за высоких внутренних напряжений. Они могут появиться и после закалки на деталях, длительное время не подвергавшихся отпуску, уменьшающему внутренние напряжения.

Шлифовочные трещины - группа мелких и тонких разрывов, как правило, в виде сетки на шлифованной поверхности металла. Возникают при шлифовании сталей некоторых марок, склонных к образованию трещин, - закаленных высокоуглеродистых и легированных.

Надрывы - неглубокие трещины, возникающие в деталях в результате холодной деформации металла, например, при сверлении или разверстке отверстий тупым сверлом или разверткой, холодной штамповке, особенно когда металл имеет недостаточно высокие пластические свойства из-за дефектов структуры.

Дефекты, возникающие при эксплуатации изделий

Трещины усталости - являются наиболее распространенными эксплуатационными дефектами. Основная причина усталостных разрушений деталей - действие высоких переменных напряжений. Трещины усталости возникают в местах концентрации напряжений: по галтелям, в местах с резкими переходами сечений и наличием подрезов, у основания резьбы и зубьев шестерен, в углах шпоночных канавок, у отверстий для смазки или в местах других конструктивных или технологических концентраторов напряжений. Трещины усталости появляются также в местах дефектов металлургического и технологического происхождения или следов грубой механической обработки поверхности (глубоких рисок, следов резца и т. п.).

Трещины усталости различают по внешнему виду. Чаще всего они бывают двух типов: поперечные или кольцевые трещины, развивающиеся на цилиндрических деталях по окружности в сечении, перпендикулярном к оси детали; трещины, расположенные под углом к оси детали.

Коррозионные повреждения (очаговые, межкристаллитные и др.) встречаются на разных деталях. Степень коррозионного повреждения зависит от наличия агрессивных сред, качества защитных покрытий, неблагоприятного сочетания материалов деталей в узле и др.

Трещины - надрывы в поверхностном слое металла образуются в результате высоких однократно приложенных напряжений (растяжение, изгиб, кручение), когда нагрузка превышает прочность детали, например, при нарушении технологии правки детали, демонтаже или монтаже детали или при перегрузке детали в эксплуатации.

Механические повреждения поверхности - забоины, вмятины, надиры, риски, местный наклеп.

2.3.Физические основы ультразвуковой дефектоскопии

Колебательный процесс

Колебательные движения (или колебания) в физике и технике - это такие виды движения (или изменения состояния), которые обладают той или иной степенью повторяемости.

В зависимости от физической природы колебания могут быть механические, электромеханические, электромагнитные и др. К механическим колебаниям относятся колебания маятника, крыльев самолета, поплавка на воде и струны, изменения плотности и давления воздуха при прохождении акустических волн и т. п. К электромеханическим - колебания мембраны телефона, пьезоэлемента ультразвуковых преобразователей. К электромагнитным - колебания в электрических контурах, волноводах и др.

Все колебательные движения, независимо от их природы, имеют общий признак: положение, к которому стремится колеблющееся тело в процессе колебаний. Это - положение устойчивого равновесия.

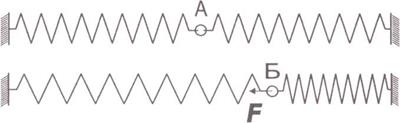

В положении равновесия тело может находиться сколь угодно долго - до тех пор, пока внешняя сила не выведет его из равновесия. Для маятника, подвешенного на длинной нити, положением равновесия является самое нижнее положение. Когда тело выводится из положения равновесия, возникает сила, направленная к положению равновесия, которая называется восстанавливающей силой (F на рис. 2.1).

|

Рис 2.1. Колебания шарика, закрепленного на пружинах: А - положение равновесия;

Б - положение отклоненного шарика; F - восстанавливающая сила

В положении устойчивого равновесия потенциальная энергия колеблющегося тела должна иметь минимальное значение по сравнению с ее значениями в соседних точках.

Однако скорость его движения, а, следовательно, и кинетическая энергия максимальны. Поэтому, проходя через положение равновесия, шарик не останавливается, а по инерции продолжает движение дальше. Но теперь кинетическая энергия расходуется на преодоление сопротивления растягиваемой правой и сжимаемой левой пружин. Тем не менее, движение продолжается, пока кинетическая энергия не станет равной нулю. Этому состоянию соответствует максимальное смещение влево.

Максимальное смещение от положения равновесия называется амплитудой колебаний.

Другими словами, амплитуда определяет размах колебаний.

Таким образом, в крайних положениях состояние шарика характеризуется следующими параметрами: потенциальная энергия максимальна ЕП=ЕПmax, скорость v =0, кинетическая энергия Ек =0. При прохождении положения равновесия Еп=0, v =vmax, ЕК=ЕКmax. В промежуточных положениях скорость и энергия также имеют промежуточные значения.

Колебательные процессы могу быть периодическими и непериодическими.

Периодическими называются такие колебания, при которых каждое значение амплитуды повторяется через одинаковые промежутки времени:

Наименьший промежуток времени, по истечении которого повторяется каждое значение изменяющейся величины, называется периодом колебаний.

2.4. Гармонические колебания

Гармоническим колебанием называется такое периодическое изменение величины, которое может быть описано синусоидальным законом(Рис 2.2.):

Положительная величина А называется амплитудой гармонического колебания, (ω t+φ 0) - фазой гармонического колебания, φ 0 - начальной фазой, ω - циклической частотой:

где: f=1/Т - частота колебаний (число полных колебаний, происходящих за одну секунду). Циклическая частота измеряется в радианах в секунду (рад/с). Частота измеряется в герцах (Гц).

|

Рис. 2.2. Движение точки по окружности с постоянной скоростью

Колебания с постоянной амплитудой называются незатухающими, а колебания с непрерывно уменьшающейся амплитудой – затухающими.

2.5. Ультразвуковые волны

Звук может возникать и распространяться в средах, обладающих свойством упругости.

Упругостью называется свойство тел или выделенных объемов среды восстанавливать свою форму после прекращения действия сил, вызывающих деформацию.

Упругой средой называется такая среда, любой выделенный объем которой обладает свойством упругости.

Звуком называются колебательные движения частиц упругой среды, происходящие с частотой в пределах от 16 до 20000 Гц.

Эти частоты считаются соответственно нижним и верхним пределами слышимости звуков в воздухе человеческим ухом. Колебания с частотами ниже 16 Гц, называются инфразвуком, а свыше 20000 Гц - ультразвуком. Колебания с частотой свыше 109 Гц относят к гиперзвуку.

В зависимости от упругих свойств среды в ней могут возникать упругие волны различных видов, отличающиеся направлением смещения колеблющихся частичек. В связи с этим различают:

ü продольные;

ü сдвиговые (или поперечные);

ü поверхностные

Продольные волны

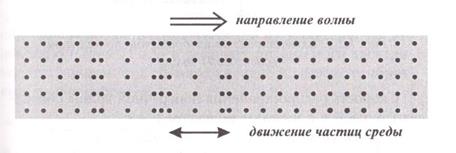

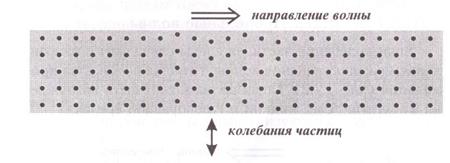

Если колебания частичек среды совпадают с направлением распространения волны, то волна называется продольной (рис. 2.3). Такая волна может быть возбуждена в твердом теле, жидкой и газообразной средах.

Рис. 2.3. Схематическое изображение продольной волны

Рис. 2.3. Схематическое изображение продольной волны

|

Скорость распространения продольной волны обозначают буквой ( сl). Для некоторых материалов она равна:

ü в стали – сl – 5900м/с;

ü в воде – сl – 1450м/с;

ü в воздухе – сl – 331м/с.

Поперечные волны

Если колебания частичек среды перпендикулярны направлению распространения волны, то такая волна называется поперечной (сдвиговой) (рис. 2.4). Она может быть возбуждена только в твердом теле, которое способно упруго сопротивляться деформации сдвига.

Рис. 2.4. Схематическое изображение поперечной (сдвиговой) волны

Рис. 2.4. Схематическое изображение поперечной (сдвиговой) волны

|

Скорость распространения поперечной волны обозначают буквой сt. В стали она равна сt = 3260 м/с.

Преломление и трансформация ультразвуковых колебаний (при наклонном падении волн)

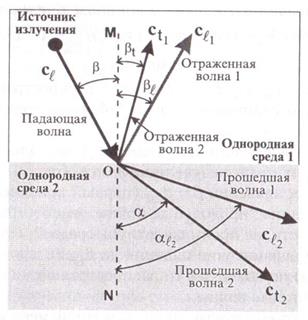

При наклонном падении продольной волны из твердом среды 1 в твердую среду 2 на границе этих двух сред происходит:

ü отражение;

ü преломление;

ü трансформация (расщепление) волны

Если продольная упругая волна l со скоростью сl1 падает на границу раздела двух твердых сред под углом, отличным от прямого, то отраженная и прошедшая волны преломляются и трансформируются на продольные l1, I2, и сдвиговые t1, t2 волны, распространяющиеся в первой и второй средах под различными углами (рис. 2.5).

Если продольная упругая волна l со скоростью сl1 падает на границу раздела двух твердых сред под углом, отличным от прямого, то отраженная и прошедшая волны преломляются и трансформируются на продольные l1, I2, и сдвиговые t1, t2 волны, распространяющиеся в первой и второй средах под различными углами (рис. 2.5).

Рис 2.5. Отражение и преломление ультразвуковых волн

При этом угол β между падающим лучом сl, и перпендикуляром MN к поверхности раздела в точке Оназывается углом падения; углы β l и β t - углами отражения; углы α l и α t - углами преломления (или углами ввода соответственно продольной и сдвиговой волн).

Законы отражения и преломления упругих волн по аналогии с законами геометрической оптики формулируются так:

1. Отраженные и преломленные лучи лежат в одно плоскости с падающим лучом и нормалью к поверхности раздела сред, проведенной в точке падения.

2. Угол отражения продольной волны равен углу падения.

3. Углы падения, отражения и преломления связаны соотношением, называемымзаконом Снелиуса.

где сl1, cl2, ct1, ct2 - скорости распространения продольных и поперечных волн в 1 и 2 средах соотвественно.

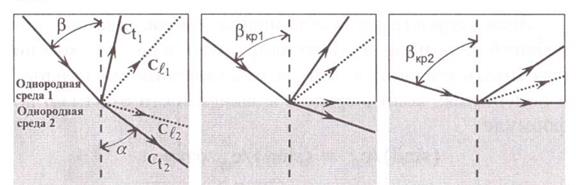

При увеличении угла падения β продольной волны углы α l2 и α также увеличиваются (рис. 2.6.), и при некотором значении β =β кр1 (первый критический угол) преломленные продольные волны распространяются по поверхности, не проникая в глубь среды 2. При дальнейшем увеличении угла падения до β кр2 (второй критичекий угол) по поверхности распространяются преломленные сдвиговые волны.

Для лучей упругих волн в полной мере справедлив закон обратимости: если луч падает из среды 1 на границу со средой 2 под углом β, преломляется и входит а среду 2 под углом α l то луч, падающий из среды 2 на границу с первой под углом α l после преломления войдет к среду 1 под углом β.

Рис 2.6. Иллюстрация критических углов

При угле падения β кр1 возбуждаютсяпродольные и поперечные волны; при втором критическом уголе β кр2 возникает лишь поперечная волна; при β кр3 – возбуждаются только поверхностные волны.

Расчетные критические углы составляют:

Ø первый критический угол β кр1 =27°;

Ø второй критический угол β кр2 = 56°.

|

|