Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Накатывание резьбы

|

|

Накатывание резьбы осуществляется при помощи давления, а не резания металла. При этом методе волокна материала не разрезаются, а деформируются пластически под воздействием резьбонакатных плашек или роликов, выступы которых вдавливаются в обрабатываемый металл. Полученная таким методом резьба имеет ровную, чистую и уплотненную поверхность.

Накатывается резьба в холодном состоянии. Материал изделия влияет весьма сильно на качество резьбы: высокое качество резьбы получается на изделиях из пластичного материала; на твердом материале резьба, в особенности крупная, накатывается на мощных станках с большими нагрузками.

Резьбу можно накатывать двумя способами: 1) плоскими накатными плашками и 2) накатными роликами (иногда их называют круглыми плашками).

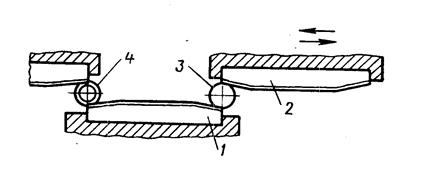

На рис. 18 показана схема накатывания резьбы плоскими плашками. Плашка 1 неподвижна, а подвижная плашка 2 установлена на ползуне, совершающем прямолинейное возвратно-поступательное движение; 3 — деталь в положении до накатывания; 4 — деталь в положении после накатывания.

Рис.18. Схема накатывания резьбы плоскими плашками

Рабочая поверхность плашек имеет прямолинейную резьбу (развертку резьбы винта) с профилем и углом подъема, соответствующими

профилю и углу подъема накатываемой резьбы. Помещенная между плашками цилиндрическая заготовка в результате перемещения подвижной плашки 2 переходит из первоначального положения 3 в конечное 4 и при этом вследствие деформации металла приобретает резьбовую поверхность. Неподвижная плашка 1 имеет заборную часть, захватывающую заготовку и формирующую профиль резьбы, калибрующую часть, и сбег, обеспечивающий плавный выход заготовки из плашек. Подвижная плашка обычно изготовляется без заборной части.

При работе плоскими плашками возникают большие давления, Поэтому этим способом нельзя накатывать резьбы на недостаточно жестких или пустотелых заготовках.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

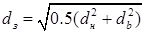

Для получения требуемых размеров резьбы диаметр заготовки (d3) должен быть примерно равен среднему диаметру резьбы. Его можно приближенно определить по формуле:

, мм,

, мм,

где d3 — диаметр заготовки в мм; du — наружный диаметр резьбы в ни, dB — внутренний диаметр резьбы в мм.

Для накатывания резьбы плоскими плашками применяются специальныe станки, имеющие ползун, на котором крепится подвижная плашка. В зависимости от конструкции станка ползун с плашкой совершает возвратно-поступательное движение в вертикальной, горизонтальной или наклонной плоскости. гайконарезные станки с плоскими плашками изготовляются автоматически действующими (в редких случаях с ручной установкой заготовки). Заготовка накатывается за один двойной ход ползуна. Длина ползуна зависит от длины плашек. При особо глубокой резьбе, большом шаге резьбы и т. п. для образования полного профиля резьбы приходится прокатывать заготовку между плашками два раза.

Плоскими плашками большей частью накатывают болты, винты и реже шурупы, обычно получая при этом резьбу 3-го класса точности Используемые для этого станки производят 120——150 двойных ходов, а наиболее современные — до 280 двойных ходов в минуту. Более точная резьба накатывается при 30—40 двойных ходах в минуту. Резьбонакатные автоматы, работающие плоскими плашками, выпускаются нескольких типоразмеров. На этих станках можно накатывать резьбу диаметром от 2 до 25 мм и длиной до 125 мм. Станки имеют автоматические загрузочные устройства и обладают высокой производительностью.

Рис. 19. Накатывание резьбы роликами:

а — одним роликом; б — двумя роликами с винтовыми витками; в — двумя роликами с кольцевыми витками, наклоненными под углом подъема резьбы

В практике широкое распространение получило накатывание резьбы роликами (круглыми плашками) с радиальной, продольной и тангенциальной подачей.

Накатывание резьбы с радиальной подачей производится одним, двумя и тремя роликами. Накатывание резьбы диаметром от 5 до 25 мм одним роликом (Рис. 19, а) применяется на токарных и револьверных станках и

автоматax. Заготовка 1 зажимается в патроне или цанге станка, а

резьбовый ролик 2 — в державке 3, устанавливаемой в суппорте 4 или револьверной головке станка.

Нa ролике 2 резьба направлена противоположно по сравнению с накатываемой резьбой заготовки, т. е. правая резьба накатывается роликом с левой резьбой, и наоборот. Средний диаметр ролика, число заходов и длина хода резьбы должны быть кратными тем же параметрам накатываемой резьбы.

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

Накатывание резьбы одним роликом часто вызывает изгиб заготовки из-за односторонней радиальной силы, возникающей при накатывании.

Наибольшее распространение получил способ накатывания резьбы мя роликами (рис. 19, б). Заготовка 1 помещается на направляющей планке 2, располагаемой между роликами 3. Оба ролика вращают -в одну сторону, причем один из роликов получает радиальную подочу (по стрелке А).

Значительно реже накатывают резьбу тремя роликами. Радиальная подача в этом случае дается одновременно всем трем роликам, Центрирование заготовки производится самими роликами, причем не требуетстся никаких опор.

Скорость вращения роликов изменяется от 12 до 100 м/мин в зависимости от диаметра резьбы, точности ее и материала заготовки. При.накатке роликами можно получить резьбу 1-го и 2-го классов точности, а иногда и точнее.

Автоматы, накатывающие резьбу роликами, производительнее резьбонакатных автоматов, работающих плоскими плашками. Накатывание резьбы с продольной подачей осуществляется двумя, тремя и четырьмя роликами, снабженными заборными частями при постоянном межцентровом расстоянии. После предварительной осевой подачи накатывание осуществляется путем самозатягивания заготовки или головки с роликами.

Ролики применяются с винтовыми и кольцевыми витками. В первом случае оси роликов и накатываемой заготовки параллельны, а во втором — наклонены под углом подъема (рис. 19, в). Длина накатываемой этим способом резьбы практически не ограничена. Накатывание резьбы с продольной подачей применяется для резьб треугольного, трапецеидального и даже круглого профиля диаметром до 100 мм.

Окружные скорости применяются от 3 до 100 м/мин в зависимости главным образом от материала заготовки. Точность резьбы отвечает 2-му.классу. Точность резьбы выше 2-го класса достигается при работе с принудительной подачей вместо самозатягивания.

|

|