Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Узагальнена структура ГКІС в інтегрованому виробництві

|

|

Інтегрована виробнича система (ІВС) – це багаторівнева ієрархічна система, що реалізує комплексно-автоматизоване групове багатономенклатурне виробництво, яке перебудовується оперативно у визначеному параметричному діапазоні продукції.

Комплексно-автоматизоване виробництво припускає наскрізну автоматизацію виробничого циклу випуску продукції – від завдання на проектування до готової продукції (“проектування – планування – виготовлення”), тобто автоматизації наступних його стадій:

- проектування предметів виробництва;

- підготовка засобів і технологічних процесів виробництва;

- організація планування виробництва;

- реалізація планів виробництва.

Групова технологія виробництва припускає можливість організації багатономенклатурного виробництва, коли устаткування повинне автоматично перебудовуватися на випуск нового виробу і використовувати при цьому весь необхідний комплекс інструментів.

Отже, автоматизація і інтеграція всіх стадій виробничого циклу призводить до створення ГКС на кожній із наведених стадій. Внаслідок цього утворюється ІВС, що реалізує функцію гнучкого комп‘ютеризованого виробництва, робота всіх функціональних елементів якого синхронізується багаторівневою комп‘ютеризованою системою управління.

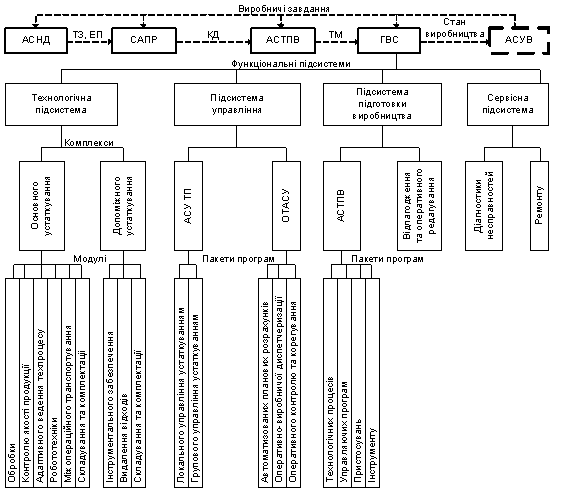

Структурно ІВС поділяється на (рис. 1.2):

1) гнучкі комп’ютеризовані системи підготовки, організації та управління (ГКС ПОУ);

2) гнучку виробничу систему (ГВС).

У ГКС ПОУ входять:

а) автоматизовані системи наукового дослідження (АСНД);

б) система автоматизованого проектування (САПР) і автоматизована система технологічної підготовки виробництва (АСТПВ);

в) автоматизована система управління виробництвом (АСУВ).

АСНД в послідовності складових виробничого циклу є першою і важливою стадією при розробці нових конструкцій, вузлів, виробів. Метою роботи цієї системи є аналіз можливості втілення ідеї нового виробу та вироблення концепції його створення. Залучення і інтегрування АСНД до наскрізного виробничого циклу дозволить сформувати технічне завдання (ТЗ) та ескізний проект (ЕП) нового виробу і підвищити ефективність та якість створюваних конструкцій.

САПР як наступная стадія наскрізного виробничого циклу забезпечує автоматизацію процесу конструювання нового виробу з формуванням конструктурської документації (КД) технічного і робочого проекту вироба. Під процесом конструювання розуміється проведення різноманітних розрахунків об‘єктів і систем, які проектуються, дослідження динамічних, геометричних та інших властивостей конструкцій, моделювання роботи виробу в умовах зміни зовнішнього середовища, а також виготовлення креслень, специфікацій у складі технічної документації. Внаслідок застосування такої системи прискорюється процес переходу виробництва на нові види продукції.

АСТПВ охоплює широке коло задач, пов‘язаних з підпрацюванням конструкції нового виробу на технологічність і розробки технологічних процесів виготовлення і контроля складання виробу. Застосування системи призведе до визначення необхідних технологічних операцій і відповідного устаткування, на якому вони будуть здійснюватися, з метою пошуку раціональних технологічних маршрутів (ТМ) цих операцій. Крім цього, проводиться нормування витрат ресурсів і режимів роботи устаткування, що впливає на загальну ефективність виробництва.

Рис. 1.2. Узагальнена структура гнучких комп’ютеризованих систем в інтегрованому виробництві

Нарешті, АСУВ завершує організаційно-підготовчі стадії виробничого циклу перед здійснення безпосередньо самого виробництва. Складність і взаємна обумовленість задач управління виробництвом призвела до необхідності створення та використання на практиці автоматизованих систем управління виробництвом, як багаторівневої автоматизованої системи управління організаційно-економічного класу, мета якої координувати і синхронизувати роботу всіх функціональних елементів ГКС в інтегрованому виробництві для реалізації найбільш ефективного управління технологічними режимами виробничих ланок, диспетчеризації матеріальних потоків і планування процесу виробництва.

Слід зазначити, що використаний термін “автоматизована система управління виробництвом” є більш узагальненим, який підкреслює функціональну ознаку класа організаційно-економічних систем, а для позначення рівня автоматизації управління за структурною ознакою може бути застосовано термін “автоматизована система управління підприємством”. Таким чином, за ознакою об‘єкта управління АСУВ слід поділити на системи управління структурним підрозділом, підприємством, об‘єднанням, галузью, територіальним комплексом та інше.

Гнучка виробнича система – це сукупність у різних поєднаннях устаткування з числовим програмним управлінням (роботизованих технологічних комплексів, виробничих модулів, окремих одиниць технологічного устаткування) і систем забезпечення їх функціонування в автоматичному режимі протягом заданого інтервалу часу, що має властивість автоматизованого переналагодження при виробництві виробів довільної номенклатури у встановлених межах значень їх характеристик.

ГВС включає наступні функціональні підсистеми:

а) технологічну підсистему – складається з комплексів основного технологічного і допоміжного устаткування;

б) підсистему управління – складається з організаційно-технічних АСУ й автоматизованої системи управління технологічними процесами (АСУТП);

в) сервісну підсистему – виконує діагностику і ремонт основного технологічного устаткування;

г) підсистему підготовки виробництва – здійснює підготовку технологічних процесів, управляючих програм до технологічного устаткування, інструментів та пристроїв.

Таким чином, під ГВС розуміють виробничу одиницю (лінія, дільниця, цех, завод), що функціонує на основі безлюдної технології, робота усіх виробничих компонентів якої координується як єдине ціле з багаторівневою системою управління, яка забезпечує швидку зміну програм функціонування компонентів ГВС при переході на випуск нової продукції.

Класифікація ГВС здійснюється за наступними ознаками:

– організаційна ознака будови;

– функціональна ознака використання;

– тип конфігурації транспортної системи;

– рівень автоматизації.

За першою ознакою визначається розвиненість структури ГВС:

а) гнучкий виробничий модуль (ГВМ);

б) гнучка автоматизована лінія і гнучка автоматизована дільниця;

в) гнучкий автоматизований цех (декілька ліній чи дільниць, об’єднаних в єдине ціле).

За другою ознакою визначається сфера використання ГВС, зокрема:

а) за видом виробництва – операційні ГВС (заготівельні, механо-оброблювальні, складальні тощо);

б) за видом роботи – регулювальні, слюсарні ГВС тощо;

в) за видом деталей – предметні ГВС (корпусні, типу тіл обертання тощо);

г) за видом складальних з’єднань – вузлові ГВС.

Третя ознака визначає тип конфігурації АТСС та компонування ГВС (рис. 1.3):

а) за просторовим розташуванням устаткування – на лінійні, багаторядні та кругові;

б) за зоною обслуговування – на ГВС із поздовжньою орієнтацією устаткування та ГВС із поперечною орієнтацією;

в) за організацією транспортних потоків – на прямоточні (рух тільки в одному напрямку) і поворотні (двосторонній характер руху);

г) за організацією матеріальних потоків – на ГВС із роздільною подачею матеріалів, комплектуючих та інструментів, ГВС зі спільною подачею і ГВС із комбінованою подачею.

Рівень автоматизації в ГВС може бути різним. Але головною задачею передпроектної стадії є визначення оптимального рівня автоматизації обраного устаткування, що повинен забезпечити нормативну ефективність капітальних вкладень чи припустимі капітальні вкладення при досяжному рівні росту продуктивності.

Тому, у гнучкому виробництві допускається кілька рівнів механізації та автоматизації, але вищим рівнем є створення системи оперативного управління (СОУ) на базі обчислювальної техніки, яка дозволяє автоматизувати процеси планування завантаження технологічного устаткування, регулювати якнайкраще запаси матеріалів, підтримувати ритмічний хід виробництва.

Рис. 1.3. Показники компонування ГВС

|

|