Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сепаратор BRPX 717SFV-31CGL

|

|

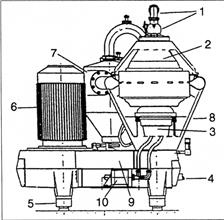

Рис.4. Техническое описание сепаратора BRPX 717:

1- впускное/выпускное устройство для технологической жидкости; 2 – барабан сепаратора; 3 – картридж для привода барабана; 4 – тормоз; 5 – ножка основания; 6 – электродвигатель; 7 – циклон для выхода осадка; 8 – рама с охлаждающей рубашкой;

9 – клеммная коробка для датчиков скорости, давления, масла и температуры; 10 – КМРВ (модуль рабочей воды).

Технические характеристики:

Сепаратор BRPX 717 SFV-31 CGL

Заводской номер/ Год изготовления XXXXXXX

Номер машины 881165 - 02 - 05

Приемный колпак с входом и выходом 553713 - 04/-05/-06/-10/-11/-12

Барабан 556623 - 28/-29/-30/-31/-32/-33

Нижняя часть машины 565215 -01/-02/-03/-04

Макс. скорость барабана 4800 мин-1

Направление вращения (барабана)

Скорость вращения вала двигателя 3000 мин-1 (50 Гц), 3600 мин-1 (60 Гц)

Частота электросети 50 Гц /60 Гц

Рекомендуемая мощность двигателя 60 кВт (75 кВт опция)

Макс. плотность подаваемой жидкости 1100 кг/м3

Макс. плотность осадка барабан –01/ -05: 1436 кг/м3

барабан –02/ -03/ -06/-07: 1516 кг/м3

барабан –04/ -08: 1583 кг/м3

Макс. плотность рабочей жидкости 1000 кг/м3

Макс./мин. Температура процесса -5 /100 С

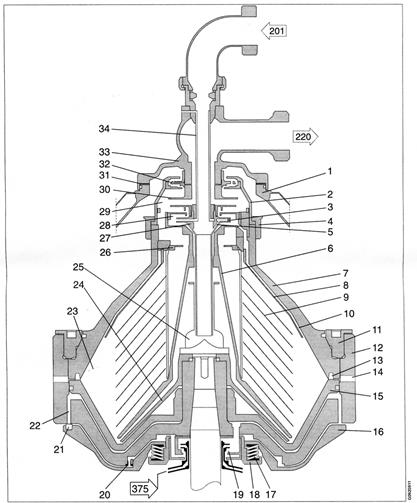

Рис.5. Основные элементы сепаратора BRPX 717.

1. Колпак корпуса

2. Крышка напорной камеры

3. Сопло

4. Стопорное кольцо, малое

5. Канал возврата

6. Распределитель

7. Колпак барабана

8. Диск индикации осадка (шлама)

9. Комплект тарелок

10. Канал из шламового пространства в камеру зондирования

11. Стопорное кольцо, большое

12. Корпус барабана

13. Уплотнительное кольцо колпака барабана

14. Отверстие (порт) для выхода шлама

15. Подвижное дно барабана

16. Скользящее рабочее кольцо

17. Пружина

18. Держатель пружины

19. Механизм рабочей жидкости

20. Сопло

21. Заглушка клапанов (3 шт.)

22. Сливной канал

23. Шламовое пространство

24. Распределительный конус

25. Центральный винт

26. Кольцо уровня

27. Зондирующий диск

28. Камера зондирования

29. Напорная камера для очищенной жидкости

30. Напорный диск для очищенной жидкости

31. Кольца регулировки высоты

32. Тарелка для жидкостного уплотнения

33. Разгрузочная крышка

34. Входная труба

201. Вход для не сепарированной жидкости

220. Выход для сепарированной жидкости

375. Вход для рабочей жидкости

СЕПАРАЦИЯ

Осветление в барабане

Несепарированная жидкость подается в барабан через входную трубу (34) и распределителем (6) перегоняется в боковые (периферийные) области барабана.

Жидкость разгоняется до скорости барабана с помощью лопастей, установленных на центральном винте (25).

Когда жидкость достигает пазов в основании распределителя, она поднимается по каналам, образованным пакетом тарелок (9), где и происходит ее распределение.

Жидкость непрерывно отделяется от осадка, пока она двигается по направлению к центру барабана. Когда отсепарированная жидкость выходит из пакета тарелок, она поднимается вверх и поступает в напорную камеру (29). Из этой камеры жидкость перекачивается напорным диском (30) и выходит из барабана через выход (220). Отсепарированный осадок, будучи тяжелее жидкости, нагнетается в направлении периферии барабана и собирается трубопроводам в шламовом пространстве (23) за пределами пакета тарелок.

Когда шламовое пространство заполнено, система самопуска разгрузки (триггерная система) автоматически запустит разгрузочный цикл.

Цикл разгрузки осадка (закрытый барабан)

Осадок выгружается через ряд щелей или отверстий (14) в стенках барабана. Между разгрузками эти отверстия закрыты большой заслонкой клапана, называемой подвижным дном барабана (15), которая составляет внутренне дно сепарационной области барабана. Подвижное дно барабана верхней частью прижимается к уплотнительному кольцу в колпаке барабана (13) за счет давления жидкости снизу.

Рабочая заслонка (16) прижимается вверх пружинами (17), после чего пробки клапана (21) закрывают сливные каналы (22).

Во время вращения давление жидкости возрастает по мере удаления от оси вращения из-за действия центробежной силы.

Рабочая жидкость создает давление вверх на подвижное дно барабана (15), превышая противодавление вниз технологической жидкости, потому что нижняя сторона подвижного дна барабана имеет большую поверхность давления, чем его верхняя сторона.

Рабочая жидкость (375) подается снизу барабана механизмом напорного диска. Протечка испарения рабочей жидкости компенсируется автоматически напорным диском, который поддерживает постоянный уровень рабочей жидкости, так как его насосный эффект компенсирует (создает контрбаланс) статическому давлению подачи. Во время выгрузки осадка, эта подача рабочей жидкости продолжается даже во время цикла выброса.

Цикл разгрузки осадка (барабан открыт для разгрузки)

Когда осадок наберется в шламовом пространстве (23), каналы (10) будут блокированы вплоть до зондирующего диска (26) (часть системы самопуска выгрузки осадка).

Система самопуска тогда инициирует выброс осадка.

Рабочая жидкость под давлением (375), впрыскиваемая КМРВ теперь подается в течение нескольких секунд при более высоком расходе потока. Жидкость течет сверху напорной камеры по каналу вплоть до верхней стороны рабочей заслонки (16). Когда жидкость вытекает в направлении периферии рабочей заслонки, она дросселируется тремя соплами (20).

Давление рабочей жидкости на верхней стороне рабочей заслонки (до сопел) преодолевает усилие пружин (17) и рабочая заслонка прижимается вниз. Пробки клапанов (21) открыты, и закрывающая жидкость сливается по сливным каналам (22).

Когда пробки клапанов (21) открываются, рабочей жидкости сливается больше, чем подается. Давление на нижней стороне подвижного дна барабана (15) уменьшается, и подвижное дно барабана прижимается вниз, раскрывая, таким образом, порты (отверстия) для выхода осадка (14) в стенках барабана, через которые и происходит выгрузка осадка.

Барабан закрывается после разгрузки

После того, как впрыскивание рабочей жидкости КМРВ закончено, и большая часть жидкости слита с верхней стороны рабочей заслонки (16) через сопла (20), усилие пружин (17), направленное вверх на рабочую заслонку, передвигает ее вверх.

Сливные каналы (22) закрыты пробками сливного клапана (21) и возрастающая сила от рабочей жидкости прижимает подвижное дно барабана (15) вверх. Барабан закрывается, и выгрузка осадка завершена.

Оставшаяся рабочая воды над рабочей заслонкой покидает сепаратор.

Циклон

Когда осадок, накопившийся в барабане, выгружен, он выходит из барабана на высокой скорости. Для предотвращения сил противодействия на сепаратор, эта скорость должна быть уменьшена перед тем, как осадок вылетит из сепаратора. Это производится на выходе из циклона, где осадок вращается, в то время как его скорость постепенно падает за счет трения о стенки, до тех пор, пока скорость не станет достаточно низкой для выгрузки под действием силы тяжести через выход 222.

Когда осадок внезапно выгружается в циклон, происходит положительный скачок давления газа в циклоне, и соответствующий отрицательный скачок давления в полости барабана, из-за того, что определенный объем материи внезапно перемещается из одной области в другую.

После разгрузки давление будет уравниваться обратным потоком газа из циклона в полость барабана. Этот обратный поток будет содержать какое-то количество осадка, который может привести к нарастанию осадочных отложений на поверхностях в крышке барабана. Частично скачок давления также выйдет через соединение 222 во внешнюю шламоприемную систему, где он может повредить систему или разбрызгаться аэрозолью в окружающую среду.

Для сведения к минимуму скачка давления существует газовая компенсационная труба между верхней частью циклона и полостью барабана.

Компенсационная труба и, в некоторых сепараторах, циклон оснащены двумя блокированными соединениями. Эти соединения могут быть использованы для установки распылительной головки или турбины для таких применений, где осадок прилипает к стенкам циклона и трубы и необходима промывка.

Циклон имеет соединение, расположенное на верху циклона. Это соединение может использоваться для установки зонда уровня в циклоне, который необходим, чтобы дать тревогу, в случае, если осадок накопился в циклоне, в результате того, что выход циклона или приемная система снаружи сепаратора заблокированы или переполнены. Если циклон полон и выгруженный осадок не может выйти из полости барабана, то вращающийся барабан может ударить выгруженный осадок, что приведет к остановке сепаратора из-за перегрузки и/или вибраций, что может привести к порче оборудования.

Промывка

Чтобы избежать отложений осадка в полости барабана и на выходе осадка, сепаратор оборудован (или может быть оборудован) несколькими промывочными приспособлениями. Одна распылительная форсунка установлена наверху сепаратора для выпуска струи, которая ударяется во внешнюю часть барабана. Вращением барабана жидкость забрасывается внутрь колпака станины, промывая его.

Другая форсунка установлена ниже барабана для мойки внутри верхней части станины. Для применения в пивоварении, существуют соединения на верху циклона и в компенсационной трубе из циклона, где при необходимости можно установить распылительные турбины.

Как использовать промывочные возможности зависит от процесса и характеристик продукта. Во многих случаях промывка вообще не требуется. В других случаях промывка ограничивается только мойкой СИП (безразборной мойкой), и иногда используются обе мойки, как в ПРОИЗВОДСТВЕ, так и мойка СИП.

Обычно промывка выполняется в связи с разгрузками. Типичная последовательность такова: непосредственно перед разгрузкой дается очень короткая промывка - в течение нескольких секунд с тем, чтобы просто намочить поверхности перед разгрузкой. Когда основная часть выгруженного осадка выведена из циклона, дается новая промывка уже для того, чтобы удалить остаточный осадок. Возможно также проведение еще одной промывки после очередного периода вывода осадка из циклона. Если сепаратор управляется автоматической системой управления, контролирующей промывку, таймеры должны быть отрегулированы так, чтобы промывка могла быть приспособлена к фактическим требованиям по промывке.

При проведении промывки, возможно подавать промывочную жидкость на все промывочные соединения одновременно. Для уменьшения потребления промывочной жидкости и разведения выгруженного осадка, было бы преимуществом, если бы различные промывочные точки контролировались отдельно.

|

|