Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Цех варочного отделения пивопроизводства.

|

|

Варочный цех пивоваренного завода входит в состав главного корпуса. Для наилучшего ведения технологического процесса здание главного корпуса выполняют многоэтажным, а варочный цех занимает первый и второй этажи.

Благодаря механизации и автоматизации производственных процессов, на предприятии существенно сократилось применение тяжелого физического труда. Но в связи с дороговизной импортного оборудования и сложностями обслуживания его устанавливают только на крупных и развитых предприятиях.

Пивоварение характеризуется большим числом последовательно протекающих операций, которые можно объединить в следующие стадии: приготовление пивного сусла, брожение пивного сусла, дображивание и выдержка (созревание) пива, фильтрация и розлив готового пива.

Приготовление пивного сусла начинается с измельчения полированного солода на вальцовых дробилках. Дробленый солод смешивают с водой при температуре около 45°С.. Эта технологическая операция называется затиранием, а смесь дробленого солода с водой – затором. Затем температура затора постепенно повышается до температуры 60-75°С.. В результате ферментативного гидролиза большая часть сухих веществ солода переходит в раствор. Амилолитические ферменты осахаривают крахмал, превращая его в сахар мальтозу и декстрины, протеолитические ферменты превращают белки в альбумозы, пептоны, полипептиды и аминокислоты и т.д. Эти растворимые сухие вещества называются экстрактивными веществами, а водный раствор экстрактивных веществ - суслом. Основная цель затирания - это получение оптимального количества экстракта и достижение высочайшего возможного качества сусла.

После ферментативного гидролиза затор фильтруется в фильтрационном чане или фильтрпрессе для отделения сусла от нерастворенной части солода (дробины). Полученное прозрачное пивное сусло кипятится с хмелем, чем достигается его упаривание, ароматизация, стерилизация и осветление. Затем охмеленное пивное сусло отделяется от хмелевой дробины и охлаждается до температуры 5-6°С. Таким образом, сусловарочное отделение пивоваренного завода занимается производством сусла – полуфабриката для производства пива.

Основным процессом при производстве пива является сбраживание содержащихся в сусле сахаров в спирт и двуокись углерода. Чтобы создать для этого необходимые предпосылки, прежде всего необходимо превратить первоначально нерастворимые составляющие солода в сбраживаемый сахар. Это превращение и растворение составляющих является целью производства сусла. Тем самым создается исходная основа для сбраживания сусла в ЦКТ.

Схема приготовления сусла представлена на рисунке 1.

Дробление

Затирание

Фильтрация затора

Варка сусла

Отделение белка

Сусло

Вода

Хмель

Дробина

Белок

Корм для

скота

Рис.1. Схема приготовления сусла

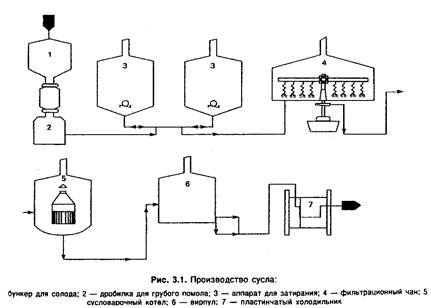

Рис. 2. Производство сусла:

1 - бункер для солода; 2 - дробилка мокрого помола;

3 - аппарат для затирания; 4 - фильтрационный чан;

5 - сусловарочный котел; 6 - вирпул; 7 - пластинчатый холодильник.

Из бункера (1), рассчитанного на 8500 кг засыпи, солод подается в замочную камеру дробилки мокрого помола (2). Туда же добавляется вода на замачивание (t=45 ˚ С) и солод увлажняется с 5% до 10%. Далее питающим валком увлажненный солод подается на дробильные вальцы, где оболочка почти без повреждений отделяется от зерна, а мучнистая часть измельчается. В нижнюю часть дробилки подается вода на затирание (t=45 ˚ С), образуется гомогенный затор, который насосом перекачивается в заторный котел. После дробления дробилка промывается (5 гл, t=60 ˚ С), общее время дробления составляет 42-45 мин.

В варочном цехе дробленый солод смешивается с водой (затирается) и в двух заторных емкостях (3) - заторном котле и котле несоложенных материалов - происходит расщепление его компонентов с образованием максимально возможного количества растворимых экстрактивных веществ.

На проектируемом предприятии для затирания используют настойный способ (нагревание до определенной температуры и пауза).

Белковая пауза: затор подогревается до 48, 5 ˚ С, дозируются ферменты, продолжительность -12 мин. Во время этой паузы белки расщепляются до низкомолекулярных продуктов (пектины, аминокислоты).

Мальтозная пауза: затор подогревается до 62, 5 ˚ С, дозируется молочная кислота, продолжительность -40 мин. При подкислении активизируются ферменты(α -амилазы, β -амилазы), происходит интенсивное расщепление крахмала на глюкозу, мальтозу, мальтотриозу, декстрины.

Пауза осахаривания: подогрев до 72 ˚ С, продолжительность -13 мин. Происходит более полное расщепление крахмала, осахаривание.

Далее затор подогревают до 76, 5 ˚ С, в следствие чего уменьшается вязкость, и перекачивают в фильтрационный чан.

В фильтрационном чане (4) растворимые экстрактивные вещества сусла отделяют от нерастворимых веществ (дробины).

В фильтрационном чане сначала стекает первое сусло, плотностью 16%-16, 5% (170-220 гл) в буферный танк, далее затор орошается и перемешивается, в результате чего в буферный танк стекает 300-330 гл сусла.

Но так как в дробине содержится еще достаточно большое количество экстракта, то ее промывают, и слабое сусло с плотностью 1% применяют при замачивании солода перед дроблением.

Отработанная дробина из фильтрационного чана поступает в силос для дробины и идет на корм скоту.

Собранное сусло из буферного танка перекачивается в сусловарочный котел (5), где оно кипятится с хмелем. Хмель задают через 8 мин после начала кипения в виде гранул и экстракта. Через 25 мин после начала кипения добавляют молочную кислоту до достижения рН=5, 15-5, 25. Кипячение сусла с хмелем придает пиву горечь и аромат, к тому же хмель обладает антисептическими свойствами. Также в результате кипячения инактивируются ферменты и коагулируют белки. Продолжительность кипячения составляет 70-90 мин.

После кипячения необходимо отделить сусло от скоагулировавших белков. Для этого горячее сусло тангенциально закачивают в вирпул (6), где осветленное сусло отводится с периферии, а труб осаждается на дне в виде конуса, который в последствии удаляется в силос для дробины. Продолжительность осветления составляет-31 мин.

Для перекачки сусла в ЦКТ его необходимо охладить до 10-14 ˚ С. Охлаждение производят на пластинчатом холодильнике (7), который состоит из двух секций: в первой охладительным агентом выступает холодная городская вода, во второй - гликоль (30%-ый раствор этанола).

После охлаждения сусло перекачивается в ЦКТ для брожения и дображивания.

|

|