Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

В процессе их эксплуатации

|

|

Вновь изготовленное приспособление тщательно проверяют перед сдачей в эксплуатацию. Проверка предусматривает: внешний осмотр, контроль комплектности в соответствии с чертежом, правильность изготовления приспособления по основным элементам и сопряжениям (плавность и легкость перемещений, плотность посадок), опробование приспособления в работе с выполнением необходимых регулировок и доводочных работ (проверка действия установочных и зажимных механизмов, поворотных устройств, фиксаторов, выталкивателей) и контроль приспособления на точность выполняемой им работы.

Контроль точности изготовления станочных и сборочных приспособлений осуществляют тремя способами: непосредственным измерением тех размеров приспособления, от которых зависит точность его работы; пробной обработкой нескольких заготовок (сборкой нескольких узлов) с последующим контролем их качества универсальными измерительными средствами, калибрами или контрольными приспособлениями; использованием для контроля эталонных деталей.

Первый способ, осуществляемый с помощью универсальных измерительных инструментов, трудоемок и выполняется высококвалифицированными контролерами. Второй способ является чисто функциональным, он удобен для производственных условий, но связан с потерей пробных заготовок. Третий способ основан на использовании эталонной детали, с помощью которой проверяют положение установочных элементов относительно направляющих элементов.

На крупных заводах периодическую проверку приспособлений осуществляют работники ОТК. Результаты проверки фиксируются в паспорте приспособления. На основе периодических осмотров и проверок выявляется необходимость профилактического и текущего ремонтов, а также замены изношенных элементов и узлов приспособления.

Периодическая проверка контрольных приспособлений в процессе их эксплуатации производится ОТК. Проверку осуществляют инспектора центральной измерительной лаборатории (ЦИЛ) по специальной инструкции, имея чертеж приспособления и карту периодической проверки. При обнаружении дефектов и износа приспособления направляют в ремонт. После ремонта приспособления проходят контрольную проверку ОТК. Измерения при проверке приспособления выполняют универсальными мерителями, а также с помощью эталонных деталей. Последние используют для периодической настройки контрольных приспособлений, снабженных отсчетными измерительными средствами (индикаторами, миниметрами и т. п.).

Тема 11. Смазка механизмов приспособлений

11.1. Смазки. Смазочные устройства

Правильность решения конструктивных элементов приспособлений, обеспечивающих смазку механизмов, удобство их эксплуатации, является одной из важнейших проблем обеспечения требуемой долговечности приспособления. Немаловажную роль в этом играет смазка. Наибольшее распространение получили жидкие смазки.

В многошпиндельных головках, редукторах широко применяется циркуляционный способ смазки с ее подачей в зону зацепления зубчатых колес при окружных скоростях свыше 15 м/с.

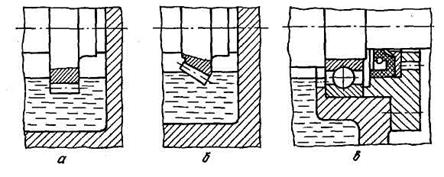

Рис. 20. Уровни жидкости при смазке разбрызгиванием:

а—цилиндрическая зубчатая передача; б—коническая зубчатая передача; в—шариковый подшипник

К косозубым зубчатым колесам смазочный материал подводится со стороны входа зубьев в зацепление, к подшипникам качения — с внешней стороны. Для смазывания упорных подшипников необходимо предусматривать специальные канавки, выточки, через которые будет поступать смазочный материал, так как из-за малых зазоров его прокачивание через упорный подшипник в большинстве случаев практически невозможно.

Смазывание погружением и разбрызгиванием применяется при окружных скоростях вращения зубчатых колес до 15 м/с и червяков — до 10 м/с в зубчатых и червячных передачах.

|

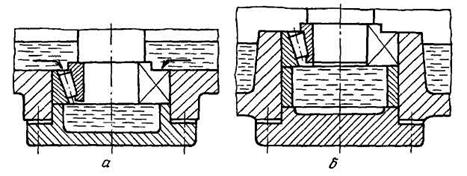

Рис. 21. Расположение подшипникового узла в зоне выпадения осадков из смазки: а — нерекомендуемое; б — рекомендуемое

Пластичные смазочные материалы в подшипниках используются при температурах до 100 °С и скоростях до 10 м/с.

Особенности густых смазочных материалов по химической реакции должны учитываться конструкторами при проектировании механизмов. Недопустимо применение натриевых смазочных материалов при возможности их контакта с водой или водными эмульсиями, так как они смыливаются. Солидолы нечувствительны к воде, и именно их рекомендуется использовать в этих местах.

11.2. Рекомендации по применению уплотнений

При применении жидкого смазочного материала наилучшим уплотнением являются резиновые армированные манжеты по ГОСТ 8752—70. Манжеты могут работать в минеральных маслах, воде, дизельном топливе при скоростях скольжения до 20 м/с и избыточном давлении до 0, 05 МПа. Температура и место контакта манжеты с валом может быть от 45 до +150сС. Манжеты изготовляются двух типов однокромочные и однокромочные с пыльником. При использовании рабочая кромка манжеты должна быть обеспечена смазкой. Перед сборкой наружная поверхность манжеты и поверхности трения должны быть смазаны.

Фетровые (войлочные) уплотнения могут применяться для окружных скоростей порядка 8 м/с. Это уплотнение нельзя применять в устройствах, находящихся в зоне с повышенной загрязненностью, из-за того, что частицы абразива и пыли могут внедриться в него и создавать относительное скольжение, изнашивая вал.

Используемые для защиты или разделения смазок масло-отбрасывающие отражательные кольца любой формы и конструкции должны выступать на уплотняемую стенку, с тем чтобы они могли отбросить центробежной силой попадающее на них горячее масло. Эти кольца рекомендуется применять при скоростях вращения вала, больших, чем 5...6 м/с.

Тема 12. Эргономика и охрана труда при изготовлении приспособлений

12.1. Мероприятия по эргономике станочных приспособлений.

Приспособления, как и любые механизмы, являются источниками повышенной опасности для окружающих. Поэтому при проектировании необходимо обеспечить соблюдение ряда условий, обеспечивающих удобную и безопасную работу при использовании приспособления.

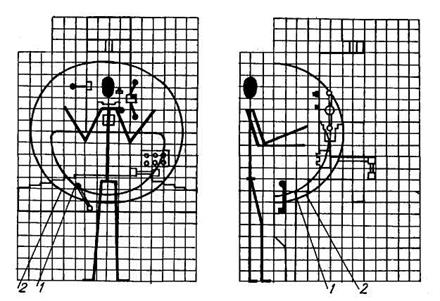

Для оценки эргономических качеств приспособления в совокупности со станком и удобства обслуживания целесообразно воспользоваться координатной сеткой с нанесенными на ней контурами станка, приспособления и зон размещения органов управления рис. 21. Затем на ней помечается место расположения станочника с зонами досягаемости. Органы управления должны располагаться в зонах легкой досягаемости. Редко используемые органы управления (не более 5...8 раз в смену) могут размещаться и за пределами зоны досягаемости, а аварийные должны находиться только в зоне досягаемости.

Другим важным эргономическим требованием является соблюдение допустимых нагрузок, которые не должны превышать 10 Н, если работает кисть руки; 20...40 Н — рука до локтя и 80... 100 Н — вся рука. Кроме того, в зависимости от зоны расположения органов управления устанавливаются значения допустимых нагрузок. Следует помнить, что рукоятки с пользованием более 5...8 раз в смену необходимо располагать в зоне на высоте от 1600 до 1700 мм при работе стоя и от 600 до 1200 мм — при обслуживании сидя. В случаях использования рукояток и кнопок не более 8 раз в смену допустимо их расположение на высоте от 300 до 1850 мм.

Допускается располагать органы управления, используемые только для настройки, на высоте до 2500 мм. Рекомендуется для часто используемых рукояток уменьшать усилия на 20...40 % по сравнению с приведенными в табл. 169.

В ручных зажимных устройствах сила на рукоятке не должна превышать 100 Н, а при более чем одном закреплении — раскреплении в минуту — не свыше 50 Н.

Средняя продолжительность закрепления заготовок различными зажимными устройствами: в трехкулачковом патроне ключом — 4 с; одним винтовым зажимом (ключом) — 4, 5 с; штурвалом — 2, 5 с; поворотом рычага — 2, 5 с; маховичком или звездочкой — 2 с; поворотом рукоятки пневмо- и гидрокрана — 1, 5 с. При необходимости увеличить число зажатий применяют приспособления с силовыми (пневматическими, гидравлическими) узлами.

|

Рис. 21. Зоны расположения узлов управления станком и приспособлением: 1 — удобная; 2 — допустимая

В зоне расположения рукояток и маховиков не должно быть никаких выступающих частей, которые могут нанести травму работающему или мешать ему.

Не допускается применение выступающих винтов. Все детали в зоне работы рук должны быть закруглены и не иметь острых кромок, углов. Расстояние от неподвижной детали до вращающегося маховичка не должно быть менее 30 мм. Для маховиков диаметром более 60 мм рекомендуемое расстояние от неподвижной части машины до охватываемой рукой части маховика должно быть не меньше 60 мм.

12.2. Мероприятия по охране труда при использовании приспособлений

Требования по технике безопасности заключаются в том, чтобы при использовании приспособлений были созданы такие условия работы, которые исключали бы возможность травмирования рабочего при установке или съеме детали, а также во время ее обработки. Наружные элементы станочных приспособлений не должны иметь острых углов, кромок, неровных поверхностей, представляющих собой источник опасности. Все такие наружные элементы должны быть скруглены радиусами не менее 1 мм. Выступающие за габариты станка элементы приспособления не должны мешать его работе и ограничивать доступ к органам управления. Шероховатость наружных поверхностей вращающихся патронов, оправок, планшайб должна быть не грубее Ra = 1, 25 мкм. Для исключения травмирования рук при установке детали предусматриваются специальные ниши для безопасного размещения руки, вводятся блокировочные устройства, не позволяющие включить привод зажима или других движущихся частей при нахождении в рабочей зоне руки рабочего. Зазоры между подвижными частями должны быть не более 5 мм, что устраняет возможность попадания в зазор руки или пальцев рабочего.

Приспособление должно быть надежно закреплено на станке, сбалансировано, проверено при рабочих частотах вращения, а значения допускаемой неуравновешенности и частоты вращения должны быть указаны в эксплуатационных документах.

Повышенную опасность представляет собой стружка, образующаяся во время обработки. Поэтому у приспособлений должны быть достаточной величины каналы, окна, ниши, обеспечивающие беспрепятственное удаление стружки. Для защиты от дробленой стружки необходимо предусматривать специальные экраны, а также беспрепятственное удаление смазочно-охлаждающей жидкости, отсос загрязненного во время работы воздуха.

Ряд травм происходит от падения деталей или приспособления во время установки их на станок. Поэтому должны быть предусмотрены устройства, исключающие самопроизвольное падение деталей с приспособления. Вручную допускается устанавливать приспособление массой не более 16 кг. При этом должны быть обеспечены безопасная установка и снятие его со станка. Приспособления массой более 16 кг должны иметь устройства (рым-болты, цапфы, отверстия и т. д.), обеспечивающие надежный захват их грузоподъемными устройствами. При массе обрабатываемой детали более 12 кг должны использоваться грузоподъемные устройства, а также предусматриваться специальные площадки для предварительной ее установки с последующим перемещением в рабочую зону.

Особое внимание следует уделять исключению возможности раскрепления детали во время обработки из-за отказа силового привода, падения давления в пневмосети, отключения электроэнергии. С этой целью применяются самотормозящие механизмы, предохранительные устройства, исключающие возвратное движение зажимного элемента. В случае невозможности применения таких устройств следует защищать рабочую зону приспособления специальным экраном. Опорные поверхности нужно располагать против сил резания. Усилия зажимных устройств требуется направить на опорные поверхности.

Гидравлические и пневматические устройства должны быть испытаны под давлением, в 1, 5 раза превышающем номинальное, с выдержкой не меньше 5 мин. Гидро- и пневмосистема должна иметь паспорт, в котором указываются результаты испытаний и допускаемые сроки эксплуатации. Пневмо-и гидропривод не должны загрязнять окружающую среду. Следует избегать выброса отработавшего сжатого воздуха в сторону рабочего, так как он может увлекать за собой частицы образива и стружки и быть причиной травмы. Пневмо- и гидропривод должны быть оборудованы устройствами для контроля давления воздуха или масла и иметь опломбированные элементы, разрегулирование которых может создать аварийную ситуацию.

При применении магнитных приспособлений необходимо обеспечить надежную защиту их от влаги и заземления. Эти приспособления должны иметь силу притяжения не ниже указанной в технических требованиях.

При использовании электропривода должно быть исключено самопроизвольное включение, токоведущие части требуется надежно изолировать, предусмотреть средства световой сигнализации и аварийного отключения, вводный выключатель всей системы от питающей сети, необходимые блокировки, проверить электросистему на надежность изоляции и заземления.

Уровень вибрации и шума, создаваемый приспособлением, не должен превышать допустимые санитарные нормы.

Категорически запрещается выполнение наладочных и ремонтных работ на приспособлении во время работы станка. Особое внимание нужно уделять защите вращающихся частей приспособления и станка от попадания на них одежды рабочего.

Тема 13. Силовые механизмы станочных приспособлений

13.1. Замечания о расчете потребных сил зажима

Определив схему базирования и расположение установочных элементов, намечают схему закрепления деталей. Последняя должна удовлетворять следующим требованиям:

1) в процессе зажима не должно нарушаться положение детали, заданное ей при базировании;

2) силы зажима должны быть достаточными, чтобы исключить возможность смещения и вибраций детали в процессе обработки;

3) силовые механизмы должны быть быстродействующими и легко управляемыми.

При построении схемы закрепления деталей определяют точки приложения величины и направления сил зажима исходя из схемы действия и значений сил резания и их моментов.

|

|