Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Порядок проведения работы. 1. Приготовить алюминиевый сплав заданного состава в соответствии с требованиями технологии плавки

|

|

1. Приготовить алюминиевый сплав заданного состава в соответствии с требованиями технологии плавки. Перегреть расплав до температуры 720-760 °С и прорафинировать.

2. Приготовить литейную форму по схеме на рис. 2 с применением металлического холодильника. Использовать деревянную модель размерами 100× 100× 150 мм. В форме изготовить сифонную литниковую систему с подводом металла в разъем. Выполнить отверстия («наколы») под термопары в соответствии с рис. 2.

3. Подготовить и пронумеровать 9-12 термопар.

4. Подготовить двенадцатиточечный электронный потенциометр КСП-4. Подключить многожильным кабелем термопары на колодки прибора в строгом соответствии с их номерами и произвести контрольную проверку работы измерительного узла посредством индивидуального нагрева последовательно каждой из термопар и записи температур на диаграммную ленту.

5. Установить форму на плацу и смонтировать экспериментальную ячейку согласно рис. 2.

6. С расплавленного металла снять пленку окислов и выполнить контроль температуры расплава.

7. Залить форму.

8. Записать температуры на диаграммную ленту. Измерения закончить при достижении температуры в центральной части отливки t = 300~350 °С.

9. Разобрать термопары, выбить форму, извлечь диаграммную ленту и расшифровать данные.

10. Построить графики изменения температур для каждой из контролируемых точек в координатах Т= f(τ), а также графики изменения температур по сечению формы и отливки в координатах Т = f/(х) для 10 временных интервалов. Интервалы времени задаются преподавателем. Каждый график выполнить на миллиметровой бумаге форматом А4.

11. По данным о перепадах температур на границе раздела отливка – форма оценить величину теплового сопротивления

и построить график  .

.

12. Проанализировать полученные данные и сделать выводы.

Содержание отчета

1. Краткое описание теоретической и расчетной частей.

2. Схема экспериментальной ячейки.

3. Методика проведения опытов.

4. Таблицы полученных данных.

5. Полученные графические зависимости.

6. Выводы.

Контрольные вопросы

1. Какие теплофизические свойства вы знаете?

2. Как вы представляете себе распределение температур в системе «отливка– форма» в период затвердевания?

3. Что такое широкоинтервальный и узкоинтервальный сплавы?

4. Что такое градиент температур?

5. Что такое тепловое сопротивление?

Лабораторная работа №6

ВЛИЯНИЕ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ФОРМОВОЧНЫХ МАТЕРИАЛОВ НА СКОРОСТЬ ЗАТВЕРДЕВАНИЯ ОТЛИВКИ

Цель работы: приобрести навыки лабораторных исследований, изучить влияние теплофизических свойств формовочных материалов на скорость затвердевания отливки методом декантации (выливания) жидкого остатка.

Основные положения: Затвердевание отливки представляет собой сложный процесс. Во время затвердевания происходит переход расплава из жидкого состояния в твердое, при этом формируется структура (размер, форма и взаимное расположение) кристаллитов, происходят сложные диффузионные, конвективные и усадочные явления. Металлический расплав, залитый в литейную форму, постепенно охлаждается. Достигнув температуры ликвидуса, он начинает кристаллизоваться. Первые кристаллы появляются на поверхности, затем кристаллизация происходит в более глубинных слоях. Толщина затвердевшего слоя постепенно растет, пока кристаллизация не завершится в центре отливки.

В случае использования чистых металлов и сплавов, кристаллизующихся при постоянных температурах, в затвердевающей отливке имеется четкая граница между твердой фазой и жидким расплавом. Затвердевание отливок из сплавов, кристаллизующихся в интервале температур, происходит с образованием двухфазной области, которая по мере охлаждения перемещается от поверхности к центру отливки. Ширина двухфазной области зависит от градиента температур по сечению отливки и величины интервала кристаллизации сплава. Интенсивность теплового взаимодействия формы и металла отливки определяет скорость перемещения фронта кристаллизации или двухфазной области и нарастания твердой корки.

В начальной стадии затвердевания температурный градиент между отливкой и формой и скорость охлаждения максимальны, поэтому скорость нарастания слоя твердого металла имеет наибольшее значение. В последующие моменты вследствие прогрева литейной формы скорость охлаждения и соответственно затвердевания постепенно убывают.

Кинетику затвердевания обычно характеризуют изменением толщины слоя затвердевшего сплава во времени. При затвердевании плоских отливок в песчаных формах эта зависимость характеризуется законом квадратного корня

, (1)

, (1)

где δ – толщина слоя затвердевшего металла, м;

τ 3 – время с момента начала затвердевания, с;

К – коэффициент затвердевания, м/с1/2.

Коэффициент затвердевания зависит от теплофизических свойств сплава и литейной формы. В случае заливки сплава в литейную форму без перегрева он может быть вычислен по формуле

,

,

где bф – коэффициент аккумуляции теплоты формы, Втс1/2/(м2·К);

tк – температура кристаллизации, °С;

tн.ф – начальная температура формы, °С;

ρ – плотность жидкого металла, кг/м3;

Lм – удельная теплота кристаллизации металла, Дж/кг.

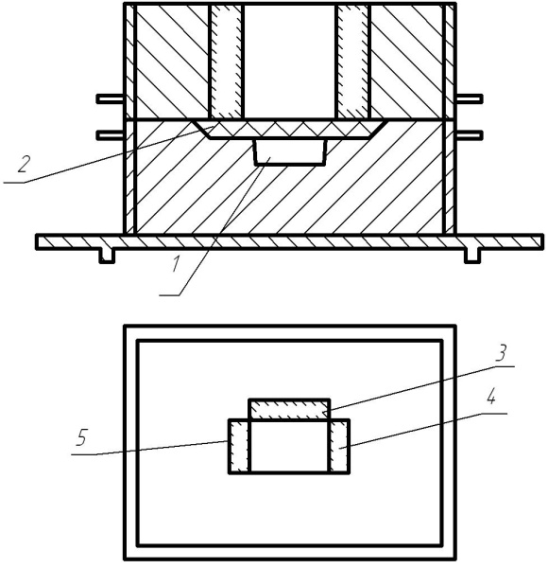

Рисунок 1 - Форма для определения скорости затвердевания металла методом выливания:

1 – полость для слива металла; 2 – стержень, закрывающий полости для слива металла; 3 – 5 – стержни с различными теплофизическими свойствами

В реальных условиях расплав заливают в форму с некоторым перегревом, и затвердевание отливки может происходить со скоростью, которая существенно отличается от определяемой уравнениями (1) и(2). Более точное решение задачи может быть получено с помощью ЭВМ.

На практике скорость нарастания слоя затвердевшего металла определяют методом декантации жидкого остатка, или методом выливания. Для этого изготавливают литейную форму, полость которой собрана из стержней с различными теплофизическими свойствами (см. рисунок 1). Форму заливают расплавом, минимально перегретым выше температуры ликвидуса. С момента окончания заливки отсчитывают заданное время выдержки, по истечении которого штырем пробивают перегородку из сырой формовочной смеси, отделяющей полость формы от резервуара под ней. Незатвердевшая часть металла стекает вниз, и нарастание стенок отливки прерывается. Слой затвердевшего металла замеряется, и по результатам нескольких экспериментов строят графическую зависимость.

|

|