Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Порядок проведения работы. 1. Заформовать технологическую пробу для измерения объема усадочных раковин и пористости

|

|

1. Заформовать технологическую пробу для измерения объема усадочных раковин и пористости. (Состав формовочной смеси и задание на установку холодильника дается преподавателем).

2. Рассчитать шихту и приготовить сплав заданного состава.

3. Залить формы сплавом с фиксированной температурой заливки.

4. Выбить отливки, охладить их и очистить от формовочной смеси.

5. Отделить от отливки литниковую систему.

6. Отделить нижнюю цилиндрическую часть пробы.

7. Определить плотность сплава методом гидростатического взвешивания. Для этого следует изготовить из цилиндрической части пробы 3 образец, то есть обрезать неровности и зачистить напильником всевозможные дефекты поверхности, промыть и обезжирить в ацетоне или спирте. Затем взвесить образец на воздухе и в воде (с точностью до 4-го знака). Для взвешивания в воде образец подвешивают на уравнительное коромысло весов с помощью капроновой нити и погружают в сосуд с дистиллированной водой. Плотность сплава определяют по формуле, г/см3

где mов – масса образца на воздухе, г;

mож – масса образца в воде, г.

8. Рассчитать общий объем усадочных пустот в пробе. Для этого следует взвесить на воздухе и в воде конусную часть пробы. По этим данным с использованием закона Архимеда находят объем пробы, включающий внутренние раковины и поры, см3:

где mпв – масса пробы на воздухе, г;

mпж – масса пробы в воде, г;

ρ ж – плотность воды (1 г/см3).

Отношение масы пробы mпв к плотности сплава ρ спл, характеризует истинный объем плотного материала в данной пробе

см3.

см3.

При этом V п > V пм. Разность между этими объемами и составляет величину общего объема усадочных пустот, см3.

9. Вскрыть сверлом или керном концентрированную усадочную раковину (если она не выходит на поверхность) и замерить ее объем Vр, заполнив раковину керосином из мерной бюретки или шприца.

10. Рассчитать объем усадочной пористости, см3.

11. Обобщить результаты измерений в таблице.

12. Составить отчет.

Содержание отчета

1. Описание методики работы.

2. Эскиз технологической пробы.

3. Таблица с результатами измерений и расчетов.

4. Выводы о влиянии материала формы и температуры заливки на величину и распределение усадочных раковин и пористости в пробах.

Таблица 2 - Результаты измерений и расчетов

| Но-мер проб | Цилиндрическая часть | Конусная часть | ||||||

| Масса на воздухе mов, г | Масса в воде mож, г | Плот-ность ρ спл, г/см3 | Масса на воздухе mпв, г | Масса в воде mпж, г | Общий объем усадочн. пустот Vус.пустот, см3 | Объем кон-центр. усадочн. раковины Vр, см3 | Объем пористости Vус.пор, см3 | |

| … |

Контрольные вопросы

1. Из каких составляющих складывается полная усадка сплава?

2. Каков механизм усадки сплавов на микроуровне?

3. Какие факторы определяют образование усадочных раковин в отливках?

4. Какие виды проб применяются для измерения усадки в отливках?

5. Какую конструкцию имеет конусная проба?

6. Как определяется объем усадочных раковин и пор в пробе?

7. Как влияет материал формы на величину и распределение усадочных дефектов в отливках?

Лабораторная работа №3

ГАЗОВЫЙ РЕЖИМ ЛИТЕЙНОЙ ФОРМЫ

Цель работы: работа имеет учебно-исследовательский характер, направлена изучить явления возрастания газового давления в форме при контакте с расплавленным металлом, исследовать влияние технологических факторов, таких, как температура сплава, состав формовочной или стержневой смеси, наличие газоотводных каналов и т.д., на величину газового давления в форме.

Общие сведения: Одним из наиболее распространенных дефектов отливок являются газовые раковины, то есть полости в отливке, имеющие характерную гладкую поверхность.

Газы, образующие газовые раковины, могут попадать в отливку из различных источников.

Во-первых, источником газов может быть сам металл, всегда содержащий в том или ином количестве растворенные газы (главным образом, водород, азот, кислород). При использовании некачественных шихтовых материалов (с большим содержанием влаги, масел, окислов) и при неправильном ведении плавки содержание растворенных в жидком металле газов может превысить предел растворимости в твердом состоянии. В этом случае при затвердевании металла избыточные газы будут выделяться из раствора и образовывать газовые раковины.

Вторым источником газов служит литниковая система. При движении струи жидкого металла по литниковым каналам в ряде характерных участков наблюдается явление инжекции, то есть механического захвата газа (воздуха) струей жидкого металла. Инжектированные газы обычно всплывают и образуют газовые раковины в зоне отливки, непосредственно прилегающей к литникам.

Третий источник газов – химические реакции между металлом и формой на границе раздела. Например, при контакте жидкой стали с кокилем или холодильником, покрытым слоем ржавчины, возможно образование газа по реакции:

FeO + C = Fe + CO ↑.

Четвертый источник газов – газотворные вещества формы и стержня. Как правило, формовочные и стержневые смеси в том или ином количестве содержат воду, органические вещества и минералы, диссоциирующие при невысоких температурах. Все эти вещества при нагревании образуют большое количество газов. В тех случаях, когда отвод газов из какого-либо места формы или стержня затруднен, давление газов может вырасти настолько, что газы прорываются в металл и образуют в нем газовые раковины.

Условия прорыва газового пузырька в металл определяются выражением:

Рг > Ратм+ Рмет + Рк,

где Рг – интегральное давление газов;

Ратм – атмосферное давление;

Рмет = ρ Н – металлостатический напор;

ρ – плотность жидкого металла;

Н – высота столба металла;

Рк = 2σ /r – капиллярное давление на пузырек радиусом r, вызываемое существованием поверхностного натяжения металла σ.

Давление газов в форме и стержнях Рг зависит от многих факторов. Основными считаются следующие факторы: количество газообразующей примеси в смеси и ее природа; зерновой состав и плотность набивки, смеси; температура заливаемого сплава; наличие газоотводных каналов. Кроме того, в одной и той же форме давление газов не остается постоянным во времени. Все эти факторы необходимо учитывать при разработке технологии с тем, чтобы обеспечить получение качественных, без газовых раковин, отливок.

Измерение газового давления в форме: Для измерения газового давления в форме служат различные приборы и датчики давления. В данной работе используется специальная проба, созданная на кафедре университета.

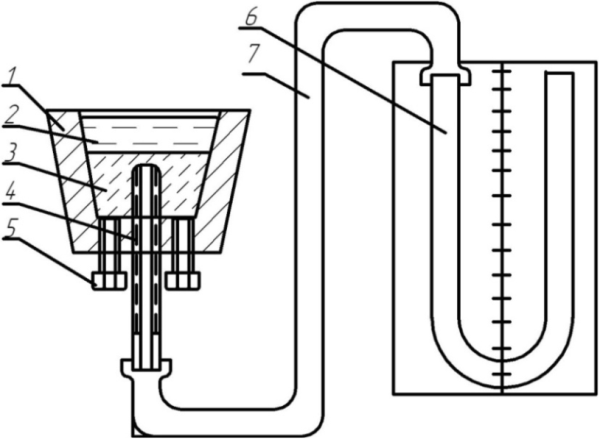

Проба состоит из чугунного или стального стакана 1, (см. рисунок), нижнюю часть которого заформовывают смесью 3. Высота слоя смеси должна быть такой, чтобы верхняя часть трубки 4 была на 3 – 4 мм закрыта смесью так, чтобы металл не мог попасть в трубку, которая соединена резиновым шлангом 7 с водяным манометром 6. Пробу заливают жидким металлом 2. Возникающее давление газов через трубку и шланг передается на манометр. Проба имеет болты 5, извлекая которые можно моделировать различную степень вентиляции формы.

Оборудование, инструменты и материалы: Технические весы с разновесами; лабораторный смеситель, проба с трубками, водный дифференциальный манометр, резиновые шланги, секундомер, печь сопротивления, тигли, алюминиевый сплав; термопара, потенциометр КСП-4.

Рисунок 1 - Схема прибора для изучения газового режима формы

|

|