Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Б.2.5.1. Рабочая и вспомогательные части протяжки

|

|

36. Определить диаметры зубьев протяжки

36.1. Определить диаметры зубьев первой черновой секции

36.1.1. Определить диаметр первого зуба первой черновой секции d1

d1 = dп + A01,

где А01 – оператор 28.1,

36.1.2. Определить диаметр последнего зуба первой черновой секции d1ʺ

- Если ZC1 = 1, то d1ʺ = 0,

- или если ZC1≥ 2, то d1ʺ = d1 – 0, 04 мм,

36.1.3. Если ZC1≥ 3, то определить диаметры промежуточных зубьев первой черновой секции d1ʹ

d1ʹ = d1

где ZC1 – оператор 28.2,

36.2. Определить диаметры зубьев последующих черновых секций (начиная со второй).

36.2.1. Определить диаметры первыхзубьев черновых секций (кроме первой черновой секции)dчi

dчi = d1 + 2Sлим*nсч,

где nсч =2…NСЧ,

d1 – оператор 35.1.1, Sлим – оператор 25, NCЧ – оператор 27,

36.2.2. Определить диаметры последних зубьев черновых секций (кроме первой черновой секции) dчпi

dчпi= dчi– 0, 04 мм,

36.2.3. Если ZC≥ 3, то определить диаметры промежуточных зубьев черновых секций (кроме первой черновой секции) dпрi

dпрi= dчi,

36.3. Определить диаметры переходных зубьев

36.3.1. Определить количество переходных секций NСПв зависимости от величины подьема диаметров черновых зубьев 2Sлим и шероховатости протянутой поверхности

по таблицам П2.7 или П2.8

36.3.2. Определить диаметры зубьев в переходных секциях (кроме последнего зуба)

dпi= d1+ 2Sлим*NСЧ+ ∆ dпi,

где величину ∆ dпi- приращение диаметров переходных зубьев в секциях(кроме последних зубьев в секциях), выбирают по таблицам П2.7 или П2.8,

в зависимости от величины подьема диаметров черновых зубьев2Sлим и шероховатости протянутой поверхности:

- если шероховатость протянутой поверхности в диапазоне

Rа от 2, 5 мкм до 0, 32 мкм, то

величина ∆ dпiопределяется по таблице П2.10,

- если шероховатость протянутой поверхности в диапазоне Rа от 20 мкм до 2, 5 мкм,

то величина ∆ dпi определяется по таблице П2.11,

i = 1…NСП,

Примечание: При числе зубьев в секции Zсп = 2 это диаметры первыхзубьев в секциях, при числе зубьев в секции Zсп = 3 это диаметры первого и второгозубьев в секциях,

36.3.3. Определить диаметры последних зубьев в переходных секциях

dппi = d1 + 2Sлим*NСЧ + ∆ dппi,

где величину ∆ dппi - приращение диаметра последнего переходного зуба в секциях выбирают по таблицам П2.10 или П2.11, в зависимости от величины подьема диаметров черновых зубьев 2Sлим и шероховатости протянутой поверхности для принятого количества переходных секций NСП

- если шероховатость протянутой поверхности в диапазоне

Rа от 2, 5 мкм до 0, 32 мкм, то

величина ∆ dппi определяется по таблице П2.10

- если шероховатость протянутой поверхностив диапазоне

Rа от 20 мкм до 2, 5 мкм, то

величина ∆ dппi определяется по таблице П2.11,

36.4. Определить диаметры чистовых зубьев протяжки

36.4.1. Определить количество чистовых зубьев первой группы Zч1

в зависимости от общего количества чистовых зубьев Zч

по таблице П2.12,

где Zч– оператор 31,

36.4.1. Определить диаметрыпервой группычистовыхзубьев

dчj = dпm + ∆ dчj

где dпm - диаметр первого зуба последней переходной секции при

m = NСП,

NСП - оператор 30.1,

j = 1…Nч1 – номер чистового зуба первой группы,

∆ dчi – величина приращения диаметров чистовых зубьев первой группы 2Sчист в зависимости от общего количества чистовых зубьев Zч, определяемая по таблице П2.12

36.4.2. Определить диаметры предпоследней (dчпп) и последней (dчп) групп чистовых зубьев

-если Zч = 4 или Zч = 6, то

диаметр предпоследнего чистового зуба dчпп =dk – 0, 01 мм,

диаметр последнего чистового зуба dчп= dk,

- если Zч = 8 или Zч = 12, то

диаметры двух предпоследних чистовых зубьев dчпп = dk – 0, 01 мм,

диаметры двух последних чистовых зубьевdчп = dk,

где dk – оператор 5.

36.5. Определить диаметры запасных калибрующих зубьев dзкз

- если Zкз = 5, то

диаметр первого зуба = dk – 0, 05 мм,

диаметры 2-го, 3-го, 4-го и 5-го зубьев = dk + 0, 08 мм,

- если Zкз = 9, то

диаметр первого зуба = dk – 0, 05 мм,

диаметры 2-го, 3-го и 4-го зубьев = dk + 0, 05 мм,

диаметр 5-го зуба = dk,

диаметр 6-го, 7-го и 8-го зуба = dk + 0, 01 мм,

диаметр 9-го зуба = dk,

36.6. Определить количество идиаметры выглаживающих зубьев протяжки

36.6.1. Определить количество выглаживающих зубьев

- общееколичество выглаживающих зубьев

Zв = Zвд + Zвн +Zвп, – оператор 4

- количество выглаживающих зубьев с одинаковым наибольшим диаметром dвн, Zвнопределяется по таблице Б.11

Таблица Б.11.Количество выглаживающих зубьевZвн

| Твердость обрабатываемого материала, НВ | Величина допуска на протягиваемое отверстие, ITО, мм | ||

| ITО ≤ 0, 027 | 0, 027 ≤ ITО ≤ 0, 035 | ITО> 0, 035 | |

| Количество выглаживающих зубьев с наибольшим диаметромdвн, Zвн | |||

| НВ ≤ 197 | |||

| 197 ≤ НВ ≤ 229 | |||

| НВ > 229 |

- количество выглаживающих зубьев с понижающимся диаметромdвп, Zвпопределяется по таблице Б.12,

Таблица Б.12. Количество выглаживающих зубьевZвп

| Твердость обрабатываемого материала, НВнаиб | Величина допуска на протягиваемое отверстие, ITО, мм | ||

| ITО ≤ 0, 027 | 0, 027 ≤ ITО ≤ 0, 035 | ITО> 0, 035 | |

| Количество выглаживающих зубьев с понижающимся диаметромdвп, Zвп | |||

| НВнаиб ≤ 197 | |||

| 197 ≤ НВнаиб ≤ 229 | |||

| НВнаиб> 229 |

- количество выглаживающих зубьев с подьемом диаметров от зуба к зубу (деформирующих) dвд, Zвд

Zвд =Zв – Zвн – Zвп,

36.6.2. Определить величину припускана выглаживаниеАв

- определить величинуприпускана выглаживаниеАв(превышение диаметров зубьев dвннад наибольшим диаметром отверстияdнаиб = d + ITo) по таблице Б.13,

Таблица Б.13. Величина припуска на выглаживание, Ав

| Диаметр отверстия, мм | Величина припуска на выглаживаниеАв, мм | |

| Сталь незакаленная НВ ≤ 289 | Сталь закаленная НВ > 289 | |

| от 10 до 20 св. 20 до 30 св. 30 до 45 св. 45 до 60 | 0, 025…0, 04 0, 04…0, 05 0, 05…0, 06 0, 05…0, 06 | 0, 005…0, 01 0, 008…0, 015 0, 01…0, 02 0, 01…0, 02 |

36.6.3 Определить величинуподьемадеформирующих зубьев dвдна диаметр 2Sд

Ав

2Sд = -------------,

Zвд

36.6.4. Определить диаметры выглаживающих зубьев

- определить диаметры деформирующих зубьевdвд

dвд= d + ITО + 2Sд*nвд,

где nвд = 1…Zвд,

- определить диаметры зубьев с наибольшим диаметром dвн

dвн = d + ITО + Ав,

- определить диаметры зубьев с понижающимся диаметром dвп

при Zп = 1,

диаметр первого зубаdвп1

dвп1= d+ ITО,

при Zп = 2,

диаметр первого зуба dвп1

dвп1 = dвп – 0, 5*Ав,

диаметр второго зуба dвп2

dвп2 = d+ ITО,

36.7. Определить величины допусков на диаметры зубьев протяжки

- на диаметры черновых и переходных зубьев

величина допуска определяется по таблице П2.13,

= на диаметры чистовых, калибрующих, запасных калибрующих и выглаживающих зубьев

величина допуска равна 0, 005мм.

37. Определить величины задних углов на зубьях протяжки и допуски на них

37.1. Определить величины задних углов зубьев на черновых и переходных зубьях α, на чистовых зубьяхα 1, на калибрующих и запасных калибрующих зубьяхα 2

- если протягивается отверстие в материале твердостью HB≤ 229, то

α = 3°; α 1 = 2°; α 2 = 1°

- если протягивается отверстие в материале твердостью HB> 229, то

α = 2°; α 1 = 1°30ʹ; α 2 = 0°45ʹ,

Примечание: при задании задних углов на выглаживающих зубьях они принимаются согласно данным таблиц П2.20 и П2.21,

37.2. Определить величины допусков на задние углы:

- задние углы на черновых и переходных зубьях  30ʹ,

30ʹ,

- задние углы на чистовых зубьях  20ʹ,

20ʹ,

- задние углы на калибрующих и запасных калибрующих зубьях  15ʹ,

15ʹ,

38. Запомнить и свести в таблицу полученные данные по структуре рабочей части и параметрам зубьев выбранного варианта протяжки

На чертеже протяжки представить в виде таблицы по форме аналогичной форме таблицы П2.19.

39. Определить количество и размеры выкружек на черновых и переходных зубьях протяжки

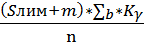

39.1 Определить средний диаметр протягиваемого отверстия (с целью упрощения последующих расчетов)

dср =

где d; dп – исходные данные.

39.2 Определить количество и размеры выкружек на черновых и переходных зубьях протяжки

39.2.1. Определить количество выкружек на зубьях первой черновой секции m1 в зависимости от величины dср и количества зубьев в секции ZC1 (оператор 28)

- если ZC1 = 1, то

m1 определить по таблице П.2.14, как для ZC= 2,

Примечание: При одном зубе в первой черновой секции выкружки на нем расположить в шахматном порядке с выкружками на первом зубе последующей черновой секции.

- если ZC1 ≥ 2, то

m1 определить для всех зубьев в секции, кроме последнего,

по таблице П.2.14,

39.2.2 Определить количество выкружек m2 на зубьях последующих черновых секций и первых переходных секций (кроме последних зубьев в секциях) в зависимости от dср и количества зубьев в секции ZC

m2 = m1,

39.2.3. Определить количество выкружек m3 на зубьях переходных секций m3 (кроме последних зубьев в секции) в зависимости от dср и количестве зубьев в секции ZCП (см. таблицы П2.10 и П2.11),

m3 определить по таблице П2.14

39.3. Определить ширину выкружек на зубьях первой черновой секции b1, на зубьях последующих черновых b2 и на зубьях переходных секций b3

- если количество зубьев в первой черновой секции ZC1 = 1, то

b1 =  *0, 5,

*0, 5,

- если ZC1> 1, то b1 =  *(

*( ,

,

- при определении b2 в приведенных выше формулах заменить ZC1 на ZC, а m1 заменить на m2,

- определить b3 по формуле

b3 =  *(

*( ,

,

39.4. Определить радиусы кругов для шлифования выкружек на зубьях первой черновой секции RКР1, на зубьях последующих черновых и первых переходных секций RКР2 и на зубьях последующих переходных секций RКР3

- если ZC1 ≤ 2, то RКР1 = 22, 5 мм,

- если ZC1 = 3, то RКР1 - по таблице П.2.15,

При определении RКР2 и RКР3 по указанным в операторе зависимостям заменить в них ZC1 на соответственноZC и ZСП, иRКР1 – соответственно на RКР2 и RКР3 , где ZC1 – оператор 28, ZC – оператор 21, ZСП – таблицы П2.10 и П2.11.

Примечания: - теоретически для обеспечения наиболее рациональных условий резания на участках зубьев с выкружками для каждой ширины выкружки необходимо рассчитывать радиус круга для шлифования. На практике [1] используют рекомендации по выбору радиусов кругов для шлифования выкружек, приведенные выше.

- задний угол по дну выкружки α в приниматьв пределах 5о…6о,

- конструктивные параметры выкружек приведены на рисунке А.1,

40. Определить количество и размеры стружкоделительных канавок на чистовых зубьях протяжки

40.1.Определить количество xстружкоделительных канавок на чистовых зубьях протяжки

x = (

где dK – оператор 5.

Примечание: в формуле величину  принять равной целому числу, не принимая во внимание дробную часть.

принять равной целому числу, не принимая во внимание дробную часть.

40.2. Определить ширинуb4 и глубинуhkстружкоделительных канавок

- Если dK≤ 10, то α 4= 0, 8 HK= 0, 5

- или если 10 < dK≤ 40, то α 4= 1, 0 hK= 0, 7

- или если 40 < dK≤ 70, то α 4= 1, 2 hK= 0, 8

- или если dK св. 70, то α 4= 1, 5 hK= 1, 0

где dK – оператор 5,

- угол профиля канавкиε кпринимать в пределах 60о …70о,

- радиус дна канавки rк принимать в пределах 0, 2…0, 3 мм,

- задний угол по дну стружкоделительной канавки α кприниматьв пределах 2о…4о,

Примечания: - стружкоделительные канавки на чистовых зубьях располагать в шахматном порядке друг к другу,

- конструктивные параметры стружкоделительных канавок приведены на рисунке А.1.

41. Определить номера и размеры профилей зубьев протяжки

41.1. Принять одинаковые номера профиля PRi черновых и переходных зубьев.

41.2. Определить недостающие размеры профиля черновых и переходных зубьев для номера профиля PRi, определенному в операторе 17

по таблице П2.5

41.3. Принять предварительно глубину стружечной канавки на чистовых зубьях

h1=hi,

где hi – оператор 17.

41.4. Определить номер профиля PR1iчистовых, калибрующих и запасных калибрующих зубьев

Номер профиля PR1iопределяют по таблице П2.6 в зависимости от наименьшего шага чистовых, калибрующих и запасных калибрующих зубьевt1и глубины стружечной канавки h1.

- Если для принятыхt1 и h1 в таблице П2.6 нет значенияPR1i, то уменьшить величину h1, сдвигаясь по строке в таблице П2.6 влево до первого табличного значения PR1iи принять соответствующую этому значениюPR1iвеличинуh1,

41.5. Определить недостающие размеры принятого профиля PR1i чистовых, калибрующих и запасных калибрующих зубьев

g1, R1, r1, а1- по таблице П2.5

41.6. Определить размеры цилиндрических фасок fα на задней поверхности зубьев при величине заднего угла на ленточке α f = 0:

- черновые, переходные и чистовые зубья зубья - fα ≤ 0, 05 мм,

- калибрующие зубья - fα 1 = 0, 2…0, 4 мм,

Примечание: На запасных калибрующих зубьях выполняют две фаски: коническую ширинойfк = 0, 4…0, 6 мм под отрицательным углом

α 3 = - (50…60) у режущего лезвия и цилиндрическую шириной

fα 2 = 01…0, 2 мм (см. рисунок А.1).

Такая конструкция запасных калибрующих зубьев способствует уменьшению радиального износа зубьев и снижению шероховатости обработанной поверхности. Эти зубья служат резервом при износе калибрующих зубьев. После размерного износа калибрующих зубьев запасные калибрующие зубья перетачивают, убирая фаску fк и часть цилиндрической ленточки и, таким образом, переводят в калибрующие зубья. При этом достигается значительное повышение размерной стойкости протяжки.

41.7. Определить шаг, тип иразмеры профиля выглаживающих зубьев

41.7.1. Определить шаг выглаживающих зубьев

Принять переменный шаг выглаживающих зубьев

tв1 = t1, tв2 = t2, tв3 = t3,

где величины шагов t1, t2, t3принимают в соответствии с оператором 32.4,

41.7.2. Выбрать тип профиля и размеры выглаживающих зубьев по таблице П2.20

- принять тип профиля зубьев по таблице П2.20:

- если величина наименьшего шага выглаживающих зубьев tв1 ≤ 6 мм, то применять профиль тип 1,

- если величина наименьшего шага выглаживающих зубьев tв1> 6 мм и твердость стали НВ ≤ 289, то применять профиль тип 2,

- если величина наименьшего шага выглаживающих зубьев tв1> 6 мм и твердость стали НВ> 289, то применять профиль тип 3,

- определить размеры профиля выглаживающих зубьевпо расчетным зависимостям, приведенным в таблице П2.20,

Примечание: Для увеличения срока службы протяжки выглаживающую часть ее можно выполнять сборной с применением твердосплавных выглаживающих колец. Материал твердосплавных колец – твердый сплав с высоким сопротивлением истиранию при низких скоростях резаниятипа ВК8 по ГОСТ 3882-74. Профиль, конструктивные параметры твердосплавных выглаживающих колец и пример выполнения сборной выглаживающей части протяжки приведены в таблице П2.21.

42. Определить длину передней части протяжки до 1-го зуба l1

(см. рисунок А1) по формуле

l1 = lт + lст + lоп + lсп + lдр – lвп + 15,

где lт = lо – lмакс,

lо, lмакс, lст, lоп, lсп, lв – исходные данные,

lдр– расчетная длина детали, учитываемая при расчете величины l1:

- для деталей типа 1, 3, 5, 7

lдр = Lд,

- для деталей типа 2, 4, 6, 8

lдр = Lд – lв1,

lвп = 0 при базировании детали на торец приспособления

(см.рисунок А.3, а),

lвп = 0, 3Lд – при базировании детали на торец выточки приспособления

(см. рисунок А.3, б)

43. Определить длину переднего хвостовика протяжкиlпх по таблицам

П2.2 – П2.4 по принятым в операторе 7 диаметруdхв и типу хвостовика

44. Определить размеры передней направляющей

44.1Определить диаметр передней направляющейdпн

dпн = d0,

44.2Определитьдлину передней направляющей части lпн:

- Если отверстия типа 1 иLд≤ 1, 5 d0, то принять

lпн = Lд,

илиLд> 1, 5 d0, то принять

lпн = 1, 5d0,

где d0 и Lд – исходные данные

- Если отверстия типа 2, 4 и

lд1≤ 1, 5 d0, то

lпн = lд1,

- или l1> 1, 5 d0, то принять lпн = 1, 5d0,

- Если отверстия типа 3 и

lд2≤ 1, 5 d0, то

lпн= lд2,

- или l2> 1, 5 d0 , то принять lпн = 1, 5d0,

- Если отверстия типа 4 и

lд1≤ 1, 5 d0, то

lпн = lд1,

- или lд1> 1, 5 d0, то принять lпн = 1, 5d0,

- Если отверстия типа 5, 6, 7, 8 то

lпн = lд1 + lв2,

44.3. Определить предельные отклонения диаметра передней направляющей по таблицеП2.16

45. Определить длину переходного конуса lк

- если диаметр передней направляющей dпн≤ 65, то

lk =  ,

,

- или если расчетное значение lk< 10, то принять lk= 10,

- если dпн> 65, то принять lk= 25,

где dпн – оператор 44.1, dхв – оператор 7.

46. Определить длину шейки передней части протяжки lш

lш = l1 – lпх – lпн – lк,

47.Определить длину переднего хвостовика до места сваркиlсв

- Если протяжка выполняется цельной, то lсв = 0,

- Если протяжка выполняется сварной

и 0, 5 dхв≤ 15, 0, то

lсв = l1 - lпн - lk - 0, 5dхв

или 0, 5dхв> 15, 0, то

lсв = l1 - lпн - lk–15,

где l1 – оператор 42, lпн – оператор 44.2, lk – оператор 44.

48. Определить предварительную длину задней направляющей lзн

- если протягиваются детали типа 1

- иlд≤ 25 мм, то

lзн = 20 мм,

- или 25 мм< lд≤ 100 мм, то

lзн=  ,

,

- илиlд> 100 мм, то

lзн = 70 мм,

- если протягиваются детали типа 2, 4

- и lд1≤ 25 мм, то

lзн = 20 мм,

- или 25 мм < lд1≤ 100 мм, то

lзн=  ,

,

- или lд1> 100 мм, то

lзн = 70 мм,

- если протягиваются детали типа 3

- и lд2≤ 25 мм, то

lзн = 20 мм,

- или 25 мм < lд2≤ 100 мм, то

lзн=  ,

,

- или lд2> 100 мм, то

lзн = 70 мм,

- если протягиваются детали типа 5, 6, 7, 8, то

lзн = lд2 + lв2,

49. Определить общую расчетную длину протяжки Lок

49.1. Определить необходимость применения заднего хвостовика в конструкции протяжки:

- если производство массовое или крупносерийное, то

задний хвостовик применять,

- если производство мелкосерийное, то

задний хвостовик не применять

Примечание: Задние хвостовики применяются в случаях, когда операция протягивания отверстия проводится на протяжном станке, работающем в полуавтоматическом или автоматическом циклах. Такие условия работы протяжного станка характерны для массового или крупносерийного производства,

Если операция протягивания отверстия проводится без автоматического отвода протяжки из патрона протяжного станка после выполнения операции протягивания за зону загрузки станочного приспособления заготовками деталей, то протяжка выполняется без заднего хвостовика. Такие условия работы протяжного станка характерны для мелкосерийного и индивидуального производств,

49.2. Определить общую расчетную длину протяжки Lр по формуле

Lр = l1+lp+lзн+lзхв,

где l1 – оператор 41, lp – оператор 34, lзн – оператор 48,

lзхв = lхв, если производство массовое или крупносерийное,

lзхв = 0, если производство мелкосерийное,

49.3.Принять окончательную длину протяжки L, указываемую на чертеже, путем округленияполученного значение Lр до ближайшего числа,

кратного 5,

50. Уточнить длину задней направляющей lзн.

lзн= L – l1 – lp– lзхв,

где L – принятая в операторе 49.3 длина протяжки, l1 – оператор 41,

lр– оператор 32, lзхв – оператор 49.2

51. Проверить принятую длину протяжки L на предельные ограничения

51.1. По условию жесткости: если L> 40d + 120 мм, то

длина протяжкипревышает допустимую величину по жесткости,

51.2. По технологическим возможностям инструментального производства:

- если L> LТС,

или L > LКШС,

или L > LП,

или L > LЗС,,

где LТС, LКШС, LП, LЗС – исходные данные, то длина протяжки превышает допустимую величинупо технологииизготовления,

51.3. По длине рабочего хода станка lрх

- Если Lд+lp+lзн+ lзхв+ 30 > lрх,

то длина протяжки превышает допустимую величину длины рабочего ходастанка

где lрх – исходные данные,

52. Определить недостающие размеры задней направляющей

52.1. Принять диаметр задней направляющей

dзн = d,

52.2. Принять предельные отклонения диаметра задней направляющей по таблице П2.16.

53. Определить недостающие размеры передней направляющей

53.1. Принять диаметр передней направляющей

Dпн = dо,

53.2. Принять предельные отклонения диаметрапередней направляющей по таблице П2.16.

54. Определить недостающие размеры переднего и заднего хвостовиков и шейки

по таблицам П2. 2 – П2.4,

Примечание: Необходимость применения в конструкции протяжки заднего хвостовика определяется в операторе 49.1

55. Определить тип и конструктивные размеры центровых отверстий

55.1. Принять тип центрового отверстия:

по ГОСТ 14034-74, форма В, с предохранительным конусом,

55.2. Определить диаметр центрового отверстия в соответствии с диаметром хвостовика протяжки по таблице П2.17

55.3. Определить недостающие размеры центрового отверстия по

ГОСТ14034-74

56. У оптимального варианта протяжки определить фактические значения: коэффициента вместимости стружки Кф, силы резания Рф и напряжений в опасных сечениях хвостовикаσ хв.фи перед первым зубомσ 1 зуба Ф.

56.1. Определить Кф

Кф =

где hi– оператор 17, Sлим – оператор 27, Lр – оператор 1.1.3

56.2. Определить Рф

Рф = 10  ,

,

где n, m – коэффициенты, учитывающие влияние обрабатываемого материала – оператор 22.3.

- оператор 22.1

- оператор 22.1

- оператор 11,

- оператор 11,

56.3. Определить σ хв.ф

σ хв.ф=

где Fхв – площадь опасного сечения хвостовика – оператор 8.3.

56.4. Определить σ 1 зуба Ф

σ 1 зуба ф=

где dоп– диаметр опасного сечения перед первым зубом -оператор 18.

Б.2.5.4. Технические требования на круглые протяжки

Неуказанные выше технические требования на изготовление, хранение и эксплуатацию спроектированной протяжки выполнять по ГОСТ 28442-90

Литература

1.Максимов М.А., Кудинов Е.И., Назарков В.А. Проектирование круглых протяжек. Учебное пособие / Горький: ГПИ. 1974. 103 с.

2. Максимов М.А. Основы методологии постановки задач расчета и конструирования металлорежущих инструментов с помощью ЦЭВМ.

Учебное пособие / Горький: ГГУ им. Н.И. Лобачевского. 1978. 76 с.

3. Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др.- М.: НИИТавтопром, 1995.

|

|