Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Различных конструктивных параметрах рабочей части

|

|

(операторы 13…35)

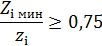

13. Определить предельные значения чисел одновременно работающих зубьев Ziнаими Zi наиб

Ziнаим= 0, 5  ; Zi наиб = 0, 8

; Zi наиб = 0, 8  ,

,

где Lр- оператор 1.1.3

Полученные значения Ziнаим и Ziнаибокруглить до целых чисел

в меньшую сторону.

14. Определить возможные значения шага черновыхзубьев ti в диапазоне чисел зубьевZiот Ziнаимдо Ziнаиб

ti =

- Полученные значения ti округлить до чисел кратных 0, 5 мм в большую сторону.

- Исключить из дальнейшего рассмотрения шаги ti˂ 4 мм или ˃ 32 мм.Если после исключения не останется ни одного значения шага, то оставить одно большее значение шага, равное 4 мм, или меньшее значение, равное 32 мм.

Примечание: Далее рассматриваются проектные процедуры, выполняемые для каждоговарианта протяжки с принятыми величинами шагов ti(операторы 14 - 32).

14. Определить для каждого принятого значения шага ti максимальное число одновременно работающих зубьев zi

- Если протягиваются детали типов 1, 2, 3, 4, то

zi =  + 1

+ 1

Полученное значение zi округлить до целого числа в меньшую сторону.

- Если протягиваются детали 5, 6, 7, 8, то:

zi = zi1+ zi2,

гдеzi1 =

zi2 =

Полученные значения Zi1…Zi2 округлитьдо целых чисел в меньшую сторону

15. Проверить плавность работы протяжки.

15.1. Определить минимальное число одновременно работающих зубьев

Ziмин.

- Если протягиваются отверстия типов 1, 2, 3, 4, то:

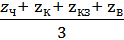

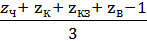

Zi мин=

- если протягиваются отверстия типов 5, 6, 7, 8, то

Zi мин = Zi мин 1 + Zi мин 2,

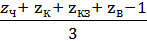

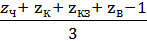

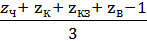

где Zi мин 1 =

Ziмин 2 =

Примечания: - При расчете Zi минпри протягивании отверстий типов 5, 6, 7, 8суммируются дробные и целые числа,

- Для всех типов отверстий полученное значение Zi мин округляют до целого числа в меньшую сторону.

15.2. Проверить принятые значения шаговtiпо условию плавности.

- Если протягиваются детали типов 1, 2, 3, 4, то должно быть выполнено условие

2ti + 1 ≤ Lр

- Если протягиваются детали типов 5, 6, 7, 8, то должно быть выполнено условие

Значения ti, не удовлетворяющие условиям плавности исключить из дальнейшего расчета. Если при этом исключаются все значения ti, то оставить для дальнейшего расчета одно наибольшее значение ti, уменьшить на 0, 5 мм и повторить расчет.

16.Определить наибольшую допустимуюглубину стружечной канавки hiи соответствующий номер профиля стружечной канавки черновых зубьевPRi по таблице П2.6для оставшихся шагов tiпосле проверки по условию плавности работы протяжки

17. Проверить условие жесткости протяжки для принятых глубин стружечных канавок hi

17.1. Если dп> 54 мм, тоусловие жесткости не ограничивается и

принятые hiи PRi сохраняются,

17.2. Если dп≤ 54 мм и если hi≤ 0, 2 dп, то условие жесткости выполняется и

принятоеhiи PRiсохраняется,

- если hi> 0, 2 dп, то для рассматриваемыхшагов ti из таблицы П2.6 выбирают ближайшую меньшую величину hi, соответствующую рядом стоящему в строке таблицы П2.6 номеру профиля PRiдо тех пор, когда будетвыполняться условие h≤ 0, 2 dп.Этот номер профиляPRi, соответствующий принятому значению hi, рассматривают при дальнейших расчетах.

Если условиеhi≤ 0, 2 dп для отдельного рассматриваемого шага ti не выполняется при всехзначениях hi, то этот шаг ti исключается из дальнейших расчетов.

18. Определить диаметр опасного сечения перед первым зубом протяжки перед первым зубом dопi

dоп = dп – 2hi,

где dп – исходные данные; hi–оператор 17.

19. Определить силу резания, допустимую прочностью протяжки перед первым зубом (Рдоп)

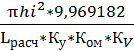

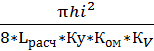

Рдопi =  ,

,

где  - оператор 9;

- оператор 9;

dоп – оператор 18.

20. Определить лимитирующую силу резания Рлим.

Рлим принимают меньшей из трех (Р, Рхв, Рдоп)

где Р – исходные данные, Рхв – оператор 8, Рдоп – оператор 19.

21. Определить число зубьев в черновых секциях Zc. Принять предварительно в дальнейших расчетах

Zc = 2,

Примечание: При дополнительных оптимизационных расчетах числозубьев в черновых секциях принимают ZС = 3 (см. ниже).

22. Определить величину подачи на черновых зубьях Sp, допустимую лимитирующей силой резания.

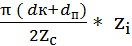

22.1. Определить суммарную длину режущих кромок ∑ в

∑ в =  ,

,

где dk – оператор 5, dп – исходные данные, zi – оператор 14,

Примечание: В расчетах используют условную величину диаметра

dк +dп

черновых зубьев dчусл = ----------------,

22.2. Определить силу резания на 1 мм длины режущей кромки pS

pS=  ,

,

где Рлим – оператор 20, Кγ – оператор 11.

22.3. Определить величину подачи Sp

Sp = 0, 1*n*pS–m,

где nи m коэффициенты в зависимости от обрабатываемого материала и его твердости HB, определяются по таблицеБ.8

Таблица Б.8. Коэффициенты n и m

| Обрабатываемый материал | HB | n | m |

| Углеродистая сталь | ≤ 197 197 … 229 > 229 | 0, 0055 0, 0050 0, 0042 | 0, 030 0, 030 0, 025 |

| Легированная сталь | ≤ 197 197 … 229 > 229 | 0, 0040 0, 0037 0, 0034 | 0, 025 0, 025 0, 025 |

| Серый чугун | ≤ 180 > 180 | 0, 0067 0, 0057 | 0, 030 0, 034 |

| Ковкий чугун | 0, 0070 | 0, 030 |

23.Определить ширину задней поверхности зуба g

Величину g определяютпо таблице П2.5 в зависимости от принятого номера профиля PRi для оставшихся шагов ti (оператор 17) после проверки вариантов протяжки с первоначально принятымивозможными шагами ti(оператор 14)на плавность работы и жесткость.

24. Определить расчетное значение ширины задней поверхности зуба g″, обеспечивающее нормативное число переточек черновых зубьев протяжки

Примечание: Износ черновых зубьев, работающих с наибольшими нагрузками, является наибольшим по сравнению с другими зубьями и определяет возможное число переточек протяжкиза период общей стойкости

24.1. Определить наименьшую ширину задней поверхности черновых зубьев g′, позволяющую обеспечить нормативное число переточек при сохранении достаточной прочности зуба по формуле

g′ = 1, 8 + 60ITO,

где ITO– исходные данные.

24.2. Определить величину g″

- Если g≥ g′ , то

g″ =g′

или если g< g′ , то

g″ = g,

где g – ширина задней поверхности зуба - оператор 23.

24.3. Оценка результатов проверки

- если производство массовое или крупносерийное,

то отбросить все значения ti для которых не выполняется условие g≥ g′ .

В случае, когда для всех рассматриваемых значении ti не выполняется условие g≥ g′ , то оставить для дальнейших расчетов один вариант с наибольшей величиной шага ti, для которого по таблице П2.5 выбирается ширина спинки зуба g,

- если производство мелкосерийное,

то проверка на нормативное количество переточек не проводится,

25. Определение недостающих данных для нахождения подачи, допустимой размещением стружки

25.1. Определить условную расчетную длину протягивания Lрасч.

- Если протягиваются детали типов 1, 2, 3, 4, то Lрасч = Lр,

- Если протягиваются детали 5, 6, 7, 8, то

Lрасч = 0, 8Lр,

Примечание: Величина Lрасч при протягивании отверстий с внутренними выточками или пазами принимается меньше, так как наличие дополнительной пространства в детали внутри отверстия способствует удалению в него части стружки из стружечной канавки.

25.2. Определить коэффициент удлинения впадины зуба КУ.

Ку = 1, 26 – 0, 16

где ti – оператор 16; hi – оператор 16, g – оператор 23.

25.3. Если Ку< 0, 85, то принять Ку = 0, 85 или если Ку> 1, 0, то принять

Ку = 1.

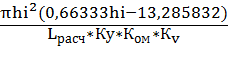

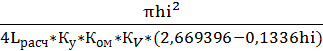

26. Определить величину подачи Sc, допустимую размещением стружки во впадине чернового зуба

26.1. Если обрабатываемый материал сталь и

- если hi≤ 5, то:

Sc =

где х = (4, 330125 – 0, 2165hi)2 +

Проверить: если х < 0 или Sc> 0, 125 мм, то Scвычислить по формуле:

Sc =

- Если hi> 5, то

Sc =

где х = 3, 247625 -

Проверить: если х < 0 или Sc> 0, 125 мм, то Scвычислить по формуле

Sc =  .

.

26.2 Если обрабатываемый материал чугун, то

Sc =

гдеhi– оператор 16, Lрасч – оператор 25.1., Ку – операторы 25.2, 25.3., Ком, КV – оператор 12.

Примечание: Возможность размещения образующейся стружки в стружечной канавке зависит, в основном, от обрабатываемого материала и типа стружки (сливная, элементная). При принятых размерах (объеме) стружечной канавки (см. оператор 17) для каждого из сравниваемых вариантов режущей части протяжки в операторе 26 рассчитывается величина предельной подачи Sс, допустимой размещением образующейся стружки в закрытом пространстве стружечной канавки, с учетом группы обрабатываемого материала и других факторов по формулам, приведенным выше.

27. Определить лимитирующую подачу на черновых зубья Sлим.

27.1. Определить предельную величину подачи Sh, допустимую сворачиваемостью стружки.

В зависимости от глубины впадины черновых зубьев hi величину подачиShпринять по таблице Б.9

Таблица Б.9. Величина подачи Sh

| Глубина впадины hi, мм | 1, 5 | 2, 0 | 2, 5 | 3, 0 | 3, 5 | 4, 0 | 4, 5 | 5, 0 | Св. 5, 0 |

| Предельная подача на зуб Shмм | 0, 05 | 0, 075 | 0, 1 | 0, 125 | 0, 15 | 0, 18 | 0, 21 | 0, 25 | 0, 3 |

где hi– оператор 17.

27.2. Определить лимитирующую подачу на черновых зубьях Sлим.

Sлим = меньшей из четырех (Sдоп, Sр, Sс, Sh),

где Sдоп – исходные данные, Sp– оператор 22.3., Sс – оператор 26,

Sh – оператор 27.1.

Величина Sлим округляется так, чтобы величина припуска 2Sлим составляла целое число сотых долей миллиметра по правилам округления

28. Определить припуск на протягивание черновыми зубьями А0.

28.1. Определить припуск на протягивание переходными зубьями An,

- если шероховатость протянутой поверхности в диапазоне

Rа от 5 мкм до 0, 32 мкм, то

Aп – по таблице П2.7

- если шероховатость протянутой поверхности в диапазоне

Rа от 20 мкм до 5 мкм, то

Aп – по таблицеП2.8

28.2. Определить припуск на протягивание чистовыми зубьями Ач.

- Если шероховатость протянутой поверхности в диапазоне

Rа от 2, 5 мкм до 0, 32 мкм, то

Ач = 0, 10 мм,

- или если шероховатость протянутой поверхности в диапазоне

Rа от 20мкм до 2, 5 мкм, то

Ач = 0, 06 мм,

28.3Определить припуск на протягивание выглаживающими зубьями Ав.

Оператор 5.3.3

28.4. Определить припуск на протягивание черновыми зубьями А0.

А0 = А – Ап - Ач - Ав,

где А – оператор 6,

29. Определить количество черновых секций NСЧбез первой секции

Nсч=

Проверить: - если NСЧцелое число, то принятьNСЧ=  – 1

– 1

- если NСЧ -дробное число, то округлить его до целого числа в меньшую сторону,

где Sлим – оператор 25.2, А0 – оператор 26.

30. Определить количествозубьев в первой черновой секции ZС1.

30.1. Определить припуск на первую черновую секцию А01.

А01 = А0 – NСЧ*2Sлим, где Sлим – оператор 24.

30.2. Определить количествозубьев в первой черновой секции ZC1 при ZС = 2,

- если А01 < Sлим то ZC1 = ZC – 1,

- если А01≥ Sлим то ZC1 = ZC,

где ZC – оператор 21

Примечания: - если количествозубьев ZC =2, то при выполнении условия

А01 < Sлим, первая черновая секция состоит из одного зуба с выкружками,

30.3. Определить количество зубьев в первой черновой секции ZC1 при ZС = 3 (определяется толькопри дополнительных оптимизационных расчетах, см. ниже),

- если 0, 33Sлим ≤ А01 < 1, 33Sлим то ZC1 = ZC – 1, и конструкция первой черновой секции при ZС = 3 аналогична конструкции черновой секции

приZС = 2,

- если А01< 0, 33Sлим то ZC1 = 1, и первая черновая секция состоит из одного зуба с выкружками,

31.Определить количество черновых зубьев Z0

Z0 = ZС1 + ZC*NCЧ

где ZC1 – оператор 28, ZC – оператор 21, NCЧ – оператор 29.

32. Определить количество переходных зубьев Zn.

32.1. Определить количество переходных секцийNСП

- если шероховатость протянутой поверхности в диапазоне

Rа от 5 мкм до 0, 32 мкм, то

NСП– по таблице П2.7

- если шероховатость протянутой поверхности в диапазоне

Rа от 20 мкм до 5мкм, то

NСП– по таблице П2.8

32.2. Определить количество переходных зубьев Zп

- если шероховатость протянутой поверхности в диапазоне

Rа от 5 мкм до 0, 32 мкм, то ZП принимать по таблице Б.10

Таблица Б.10. Количество переходных зубьев ZП

| Шероховатость протянутой поверхности, Rа, мкм | Подьем диаметров черновых зубьев 2SЛИМ, мм | Количество переходных зубьев ZП |

| 0, 32 ≤ Rа ≤ 5 | 2SЛИМ ≤ 0, 08 0, 08 < 2SЛИМ ≤ 0, 14 0, 14 < 2SЛИМ ≤ 0, 24 0, 24 < 2SЛИМ ≤ 0, 35 0, 35 < 2SЛИМ ≤ 0, 60 | ZП = 2 ZП = ZС + 2 ZП = 2ZС + 2 ZП = 2ZС + 4 ZП = 3ZС + 4 |

| 5 ≤ Rа ≤ 20 | 0, 08 < 2SЛИМ ≤ 0, 12 0, 12< 2SЛИМ ≤ 0, 17 0, 17< 2SЛИМ ≤ 0, 25 0, 25 < 2SЛИМ ≤ 0, 60 | ZП = 2 ZП = ZС + 2 ZП = 2ZС + 2 ZП = 2ZС + 4 |

33. Определить количество чистовых зубьев Zч

33.1. Если количество зубьев в черновой секции ZC = 2,

и если шероховатость протянутой поверхности в диапазоне

Rа от 2, 5 мкм…0, 32 мкм, то

Zч = 6,

- Если шероховатость протянутой поверхности в диапазоне

Rа от 20 мкм до 2, 5 мкм, то

Zч = 4,

33.2. Если количество зубьев в черновой секции ZC= 3 (принимаетсятолько при дополнительных оптимизационных расчетах, см. ниже)

и если подача на черновых зубьяхSлим≤ 0, 04 мм, то величину Zч определить как в операторе 33.1,

- если подача на черновых зубьях Sлим> 0, 04 мм, то величину Zчопределить как в операторе 33.1 и затем удвоить.

34. Определить длину рабочей части lр

34.1. Определить длину черновой части протяжки lо

lо = ti*Zо,

34.2. Принять шаг переходных зубьев равным шагу черновых зубьев ti,

34.3. Определить суммарную длину черновой lo и переходнойlп частей протяжкиl2

l2= ti(Zо + Zп),

гдеti – оператор 14, Z0 – оператор 31, Zn – оператор 32.

34.4. Определить суммарную длину чистовойlЧ, калибрующейlК, запасной калибрующейlЗКЗ и выглаживающей частейlВ протяжкиl3

l3 = lч + lк + lзкз + lв,

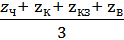

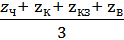

- Если  равно целому числу, то

равно целому числу, то

l3 =  (t1+t2+t3),

(t1+t2+t3),

- Если  не равно целому числу и если

не равно целому числу и если  равно целому числу, то

равно целому числу, то

l3 =  (t1+t2+t3)+t1,

(t1+t2+t3)+t1,

- Если  не равно целому числу и если

не равно целому числу и если  равно целому числу, то

равно целому числу, то

l3 =  (t1+t2+t3)+t1+t2,

(t1+t2+t3)+t1+t2,

гдеt1, t2, t3 - переменные шаги чистовых, калибрующих, запасных калибрующих и выглаживающих зубьев, в зависимости от шага черновых зубьев ti, определяемые по таблице П2.10; Zч – оператор 33; Zk – оператор 2; Zкз– оператор 3; Zв – оператор 4.

34.5. Определить длину рабочей части протяжки

lp = l2 + l3,

34. Определить оптимальный вариант протяжки по длине рабочей частиlр опт

34.1. Все параметры сравниваемых вариантов протяжек, рассчитанные при ZС = 2 (см. оператор 21) занести в сводную таблицу, форма которой соответствует форме таблицы П2.18,

34.2. Выбрать конструкцию протяжки с минимальной длиной рабочей частиlрmin из рассмотренных конструктивных вариантов протяжки при различных значениях параметра ti, то есть обеспечивающую наименьшую величину машинного времени и, следовательно, наибольшую производительность при выполнении операции протягивания

lр опт= lр мин,

35.3. Определить целесообразность дальнейшего поиска оптимального варианта

Если по результатам расчетов у варианта протяжки с минимальной длиной рабочей части lр или у оставшегося единственного варианта конструкции протяжки будет выполняться условие

Sлим = Sp,

то необходимо рассчитать дополнительные варианты конструкции рабочей части протяжки с увеличенным числом зубьев в черновых секциях Zc= 3 и повторяя проектные процедурыпооператорам21 – 34.

Целесообразность дополнительных проектных процедур связана с тем, что случайное увеличение силы резания может привести к увеличению напряжений в опасных сечениях больше допустимых или превышению максимальной величины силы резания, определяемой тяговым усилием протяжного станка или жесткостью детали.

Причинами увеличения силы резания могут быть технологические факторы (колебания припуска или твердости обрабатываемого материала и др.). С учетом неравномерности протягивания могут создаться условия нагружения протяжки силой резания близкие к динамическим (ударным), что ведет к значительному увеличению фактических сил при резании и снижению надежности работы протяжки.

Увеличение количества зубьев в черновых секциях приводит к снижению величины силы резания при протягивании вследствие уменьшения длины режущих кромок, одновременно участвующих в резании. Это позволяет работать с увеличенными подачами, когда лимитирующими могут быть подачи, связанные с размещением или сворачиваемостью стружки.

Увеличение подачи может способствовать уменьшению длины режущей части протяжки по сравнению с начальными вариантами конструкции (например, за счет уменьшения количества черновых секций).

Рассчитанные параметры длядополнительных вариантов протяжки

с Zc = 3 заносятся в сводную таблицу по форме П2.18.

Если при проведении расчетов окажется, что при Zc= 3 возрастает длина рабочей части протяжки lp, то дальнейшие расчеты дополнительных вариантовпрекратить.

35.4. Определить оптимальный вариант конструкции протяжки

Анализируя, приведенные в сводной таблице параметры рассчитанных вариантов, выбирают вариант с наименьшей длиной рабочей части lр или оставляют первоначальный вариант с lР мин при ZС = 2 (см. оператор 34.2), если дополнительно рассчитанные варианты протяжки при ZС = 3экономически нецелесообразны по причине увеличения длины рабочей части протяжки lр.

Б.2.5. Определение остальных конструктивных элементов и параметров протяжки (операторы 35…55)

|

|