Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сушильные устройства и режимы сушки

|

|

Общие требования к сушильным устройствам следующие: равномерность сушки по всему сушильному устройству; минимальные сроки сушки; простота обслуживания и регулирования режима сушки; минимальная площадь сушилок на единицу высушиваемых изделий; экономичность в строительстве и эксплуатации.

Сушка изделий может быть естественной и искусственной.

Естественная сушка еще сохранилась на.отдельных заводах. Она осуществляется на стеллажах, устанавливаемых в формовочно-сушильных цехах заводов. Обычно естественной сушке подвергают крупноразмерные изделия Сложной формы и реже изделия массового ассортимента. Общими недостатками естественной сушки являются непостоянный и продолжительный срок сушки, что вынуждает выделять большие сушильные площади, трудность регулирования режима сушки, повышенная трудоемкость и ограниченные возможности механизации производственных процессов.

Искусственная сушка осуществляется в сушилках, которые по принципу (режиму) работы подразделяются на сушилки периодического и непрерывного действия. По конструкции они подразделяются на камерные, туннельные, конвейерные. По форме — на прямоугольные и круглые. По способу подвода теплоты к высушиваемому изделию различают сушилки конвективные, радиационные, а также комбинированные.

Признаками, характеризующими особенности сушильных устройств, являются: вид теплоносителя (воздух, дымовые газы); направление движения теплоносителя относительно материала (прямоток, противоток); характер циркуляции теплоносителя (естественная, искусственная); способ нагрева теплоносителя (калориферный, регенераторный, теплота остывающих изделий); способ подачи и отбора теплоносителя (сосредоточенный, рассредоточенный).

На фарфоро-фаянсовых заводах наиболее распространены сушилки конвективные и конвективно-радиационные, в которых в качестве теплоносителя используется горячий воздух. Направление подачи теплоносителя может быть вертикальным (нисходящее), горизонтальным и комбинированным.

Температура теплоносителя не должна вызывать нагрев гипсовых форм выше 70° С. При досушке изделий без форм, а также при направленной (внутрь изделия) подаче его температура может быть более высокой 220—250° С.

Температура теплоносителя не должна вызывать нагрев гипсовых форм выше 70° С. При досушке изделий без форм, а также при направленной (внутрь изделия) подаче его температура может быть более высокой 220—250° С.

Камерные сушилки периодического действия на фарфоро-фаянсовых заводах используют для сушки гипсовых форм, крупноразмерного огнеупорного припаса — капселей, плит, труб и других крупноразмерных майоликовых изделий сложной формы. Для этих же целей используют и туннельные сушилки.

Камерные сушилки периодического действия на фарфоро-фаянсовых заводах используют для сушки гипсовых форм, крупноразмерного огнеупорного припаса — капселей, плит, труб и других крупноразмерных майоликовых изделий сложной формы. Для этих же целей используют и туннельные сушилки.

Конвейерные (люлечные) сушилки представляют собой цепной конвейер с подвешенными качающимися полками, перемещающийся в сушильной камере, разделенной внутри перегородками. По направлению перемещения конвейера сушилки бывают с вертикальным, горизонтальным и П-образным движением. На заводах широко используют сушилки ВНИИФ, «Тюрингия» (ГДР), фирм «Нетчш», «Липперт» (ФРГ) и др. Конвейерные сушилки являются одновременно связующим звеном между участками формования и оправки изделий.

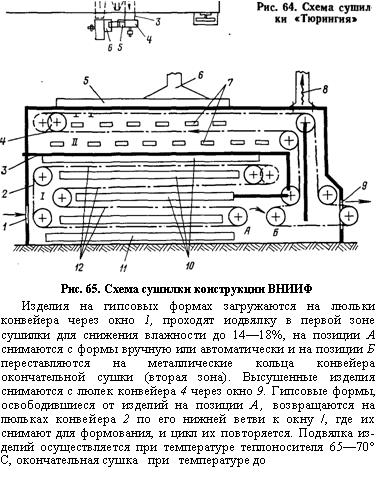

Сушилка «Тюрингия» имеет длину 11, 5 и 14 м с горизонтальным направлением движения изделий и теплоносителя (рис. 64). Прямоугольная камера сушилки разделена горизонтальными перегородками на шесть ярусов, верхний ярус предназначен для возврата гипсовых форм на позицию формования, нижний — для отбора отработанного теплоносителя. Воздух, нагретый в паровоздушном калорифере 1, расположенном в середине сушилки, поступает на сушку в рабочие ярусы сушилки по воздухопроводам 2 и 3, расположенным снаружи в средней части сушилки. Движение горячего воздуха в сушилке — горизонтальное. Отработанный теплоноситель удаляется из сушилки через нижний ряд при помощи вентилятора 4. Часть этого теплоносителя через шибер 5 патрубком 6 направляется для повторного использования (рециркуляции). Сформованные изделия на гипсовых формах устанавливают на полки конвейера сушилки через окно 7. В процессе сушки изделия находятся в постоянном движении и равномерно омываются теплоносителем, что позволяет высушить их без дефектов. Сухие изделия вынимают из гипсовых форм через окно 8 у противоположного конца сушилки. Гипсовые формы, оставленные на полках конвейера, поступают на участок формования через шестой ряд, подсушиваясь по пути следования. Производительность сушилки 430 шт/ч при длительности сушки тарелок диаметром 240 мм до 4, 5 ч и удельном расходе теплоты 7, 1 МДж на 1 кг испаренной влаги.

При двухстадийной сушке изделий (рис. 65) используют конвейерные сушилки, разделенные горизонтальной перегородкой 3 на две зоны: нижнюю (зона I) с цепным люлечным конвейером 2 и верхнюю (зона II) с конвейером 4. В отличие от непрерывного движения конвейеров в сушилке «Тюрингия» люлечные конвейеры имеют пульсирующее движение (движение 4, 5 с, выстаивание 3, 5 с). Движение конвейеров синхронное.

110° С. Для этого теплоноситель подается направленным потоком (через перфорированные насадки) на изделия коробами 7, расположенными над полками конвейера 12 (с изделиями). Скорость воздушного потока после насадок 13—15 м/с. Отработанный теплоноситель удаляют из сушилки через отверстия < в коробе // (внизу первой зоны) с таким расчетом, чтобы часть его была использована повторно (рециркуляция), а часть удалена в атмосферу через коллектор 5 и трубу 6.

Поскольку во второй зоне необходимо поддерживать температуру около 110° С, то для этого используют радиационный нагрев, создаваемый горелками красного и инфракрасного излучения. Горелки располагают под изделиями на расстоянии 150—250 мм. Высушенные изделия охлаждают воздухом, поступающим из цеха через окно 9 и удаляемым через трубопровод 8.

При двухстадийной сушке и комбинированном нагреве длительность сушки тарелок сокращается до 30 мин, производительность возрастает до 600— 1200 шт/ч, а расход теплоты на испарение 1 кг влаги снижается до 4, 2—6, 7 МДж.

Несмотря на то что конвейерные сушилки широко распространены в промышленности, они имеют существенные недостатки: большая длительность сушки — от 30 мин до 4, 5 ч, значительный расход теплоты на испарение влаги — до 7, 1 МДж/кг, низкие съемы с 1 м2 занимаемой площади, значительный расход гипсовых форм — до 2000 шт.

Технико-экономические показатели сушки улучшаются при использовании сушилок с направленной (в полость изделий) подачей теплоносителя. Известны три типа таких сушилок: конвективные, радиационные и комбинированные (конвективно-радиационные).

Направленная подача теплоносителя позволяет повысить его температуру до 90—110° С и более без риска разрушения гипсовых форм, сократить сроки сушки, повысить экономичность сушки. Хорошие результаты получают При комбинированном нагреве изделий — сначала радиационным, а затем конвективным способами. Длительность сушки сокращается в 5—6 раз, плоских изделий — в 10—12 раз, удельный расход теплоты сокращается на 10—15%, снижаются потери при сушке, особенно по деформации, повышаются другие технико-экономические показатели сушки. Режим сушки контролируется автоматически и реже вручную путем изменения расхода пара (газа) на нагрев калорифера, а также подачи холодного воздуха в короба.

Для контроля параметров сушки используют термометр манометрический, самопишущий ТСГ-71014 со шкалой до 300°С; электронные психрометры ПЭ; манометр показывающий МП-4; дифманометр сильфонный, самопишущий, типа ДОСНО-Н; тягонапоромер ТНМ-Ш.

Высушенные фарфоровые изделия должны обладать достаточной прочностью при изломе — 2—2, 2 МПа. Повышают прочность изделий до 3—3, 5 МПа добавкой 2—3 % бентонита, а до 4—4, 5 МПа — сульфитно-спиртовой барды (ССБ) или карбоксилметилцеллюлозы (КМП).

В процессе сушки на изделиях проявляются дефекты формования (литья): «жмотины», выбоины и другие, а также возникают новые: деформация, трещины, отставание приставных деталей. Дефекты, 'подлежащие исправлению, удаляются при оправке изделий. Затем изделия подвергают визуальному и керосиновому контролю ^выборочно) и направляют на обжиг или глазурование (при однократном обжиге).

Вопросы для самопроверки

Назначение сушки изделий.

Характеристика периодов режима сушки.

Воздушная усадка и факторы, алияющие иа величину усадки.

Факторы, определяющие продолжительность сушки.

Новые методы сушки и их краткая характеристика. 0. Сушильные устройства и их краткая характеристика. 7. Пути иитеисификации сушки.

|

|