Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Прессование изделий

|

|

Изготовление изделий способом прессования порошкообразной массы (из пресс-порошков) широко используется в производстве строительной и технической керамики, но еще не нашло применения в производстве бытовой керамики в нашей стране, несмотря на то, что проведенные исследования и опыт отдельных зарубежных фирм («Дорст», «Нетчш», ФРГ) подтверждают его целесообразность.

Полусухое прессование изделий имеет ряд преимуществ перед пластическим формованием: устраняется длительный и сложный процесс сушки полуфабриката, сокращается производственный цикл, изделия имеют правильную форму и более точные размеры, а также значительно меньшую усадку при обжиге.

Параметры прессования. Структурно-механические свойства изделий, изготовленных полусухим прессованием, формируются в период уплотнения пресс-порошка при прессовании и закрепляются при обжиге. Уплотнение порошкообразной массы при прессовании сопряжено с преодолением сил внутреннего трения между частицами и необходимостью удаления воздуха, препятствующего уплотнению и связыванию частиц при относительно малой влажности массы — обычно 8—12%.

Уплотнение преос-порошков сопровождается процессами, в которых участвуют все фазы: твердая (минеральные частицы), жидкая (вода) и газообразная (воздух). В начальной стадии прессования твердые частицы перемещаются в разных направлениях, разрушаются крупные поры и арки (мостики), образовавшиеся из зерен в момент заполнения формы, частично удаляется воздух. Увеличивается контактная поверхность между зернами порошка.

С повышением давления происходит дальнейшее уплотнение частиц и их деформация (пластическая, хрупкая, упругая). Влага с глинистых коллоидов выжимается с глубинных слоев на контактную поверхность частиц, цементируя их. В местах контакта зерен происходят необратимые деформации. При этом не успевший удалиться воздух защемляется между зернами порошка и сжимается. При дальнейшем уплотнении порошка перемещение зерен происходит по их увеличенным контактным поверхностям, имеющим водные пленки, возможно частичное разрушение поверхности зерен в местах выступов и на углах. Упругое сжатие воздуха нарастает, и наступает упругая деформация тонких удлиненных частиц, пропорциональная действующим напряжениям. На последней стадии прессования изделие наиболее уплотняется вследствие дальнейшего развития контактных поверхностей.

При уплотнении порошков эти процессы протекают быстро, они как бы накладываются друг на друга, что существенно затрудняет их регулирование. Качество прессования изделий зависит от свойств порошка и режима прессования.

Правильный подбор зернового состава обеспечивает минимальное содержание воздуха в порошке (обычно до 30%), наименьшую среднюю плотность изделия при наивысшей их прочности.

При повышенном содержании крупных зерен, наличии зерен шамота, песка порошок становится сыпучим, при прессовании из него легче удаляется воздух, порошок уплотняется более равномерно, но при этом требуется повышенное давление. Тонкие фракции увеличивают вязкость и уменьшают подвижность порошков, затрудняют прессование ввиду медленного удаления воздуха, увеличивают неравномерность уплотнения и среднюю плотность, а также возможность расслоения изделий.

Влага уменьшает силы внутреннего трения при прессовании, способствует большему сцеплению частиц и уплотнению порошка, снижает прессовое давление, повышает качество сырца и готовых изделий. Прессование порошков пониженной влажности 5—8% сопровождается неоднородностью уплотнения по высоте изделий. Повышение влажности до 13—16% - нецелесообразно, так как это вызывает необходимость сушки полуфабриката и интенсивную осадку порошков при относительно небольшом прессовом давлении. При прессовании изделий из неравномерно увлажненного порошка создается рыхлая, неоднородная структура и возникают мелкие трещины на поверхности изделий.

Прогрев порошка (70—90°С) ускоряет процесс гидратации зерен, повышает его пластические свойства, способствует снижению прессового Давления и получению полуфабриката более высокого качества, сокращает продолжительность сушки изделий, уменьшает их растрескивание, снижает износ пресс-форм и расход мощности. Считается, что нагрев массы при прессовании на каждые 10° С равноценен повышению ее влажности на 1%.

Вакуумирование порошка способствует снижению количества воздуха, уменьшает упругое расширение полуфабриката на 20—50% (снижается до 1, 7—2, 8%) и прессовое давление до 14, 7—17, 6 МПа, улучшает качество изделий.

Режим прессования характеризуется продолжительностью прессования, условиями приложения давления (одно- или двустороннее), его характером (мгновенное, переменное, нарастающее), а также величиной давления. Режим прессования устанавливается в каждом отдельном случае и зависит от свойств массы, зернового состава, влажности и вида прессуемых изделий.

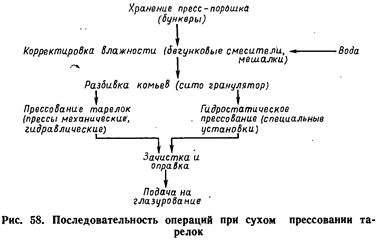

За последние годы в нашей стране (ВНИИФ, УНИИСП) и за рубежом установлена возможность изготовления плоских изделий любой формы (круглой, квадратной, овальной и др.) способом полусухого прессования из порошкообразных масс, получаемых обезвоживанием суспензий в распылительных сушилках. Последовательность операций при полусухом прессовании тарелок приведена на рис. 58.

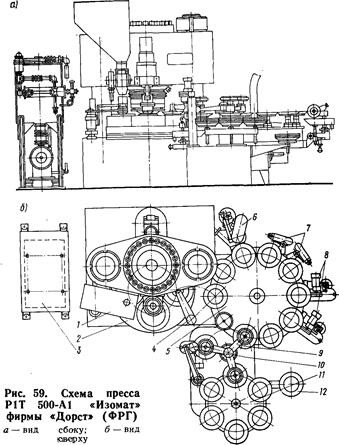

Разработаны конструкции прессов с механическим и гидравлическим односторонним и двусторонним ступенчатым приложением давления, а также прессов, работающих по принципу гидростатического прессования. Серия гидравлических прессов с усилием прессования 250, 500 и 1000 Нм для прессования круглых и некруглых тарелок и других изделий разной величины создана фирмой «Дорст» (ФРГ). Схема автоматического пресса Р1Т500-А1 «Изомат» указанной фирмы приведена на рис. 59. Масса влажностью 1—3% из бункера / (рис. 59, 6) дозатором подается в форму четырехпози-ционного пресса 2. Пресс имеет два верхних пуансона, работающих попеременно. Благодаря поворотному устройству штамп после каждого прессования поворачивается на 180°. В то время как один из верхних пуансонов выполняет прессование, отклонившийся пуансон очищается специальным устройством. На первой позиции поворотного стола производится загрузка пресс-порошка в форму, на второй позиции происходит прессование изделия, на третьей — снятие его пневмосъемником, на четвертой — очистка сжатым (0, 4—0, 5 МПа) воздухом резиновой матрицы (мембраны) и ее замена при изменении ассортимента изделий. После засыпки пресс-порошка специальное устройство (шаблон по конфигурации изделия) разравнивает порошок в форме. Прессование изделий осуществляется стальным пуансоном путем передачи давления масла через мембрану. Мембрана закрывает сверху напорный резервуар, заполненный маслом для гидросистемы. При движении вниз верхний пуансон контактирует с массой в форме (на мембране) и плотно закрывает форму. Давление, изо-статически создаваемое в гидроузле, через мембрану уплотняет равномерно порошок по всей поверхности изделия (снизу, вверх). После выдерживания в течение небольшого промежутка времени давление снимается, верхний пуансон поднимается и изделие снимается с мембраны. Прессуют изделие ножкой вниз. Гидравлический агрегат 3 расположен рядом с прессом. Он оборудован саморегулирующимся аксиально-поршневым элементом, приводимым в действие электродвигателем, и обеспечивает сжимающее усилие матрицы (и пуансона, механическую фиксацию матрицы и изостатическое прессование изделия). Пневматический переставитель 4 устанавливает изделия на вращающийся стол 5, имеющий десять приводных плавно регулируемых шпинделей с отверстиями для центрирования и вакуумного закрепления изделий. Вращение стола для зачистки изделий синхронно вращению стола пресса. Края тарелки шлифуются приводным шлифовальным кругом 6, после чего они зачищаются сначала при правом, а затем при левом реверсивном вращении шпинделя на двух узлах зачистки 7 и замываются влажной губкой на двух позициях 8 при помощи двух валиков, вращающихся в противоположные стороны. Пневматическим перестави-телем 9 изделия переносятся на штабелировочную машину, на столе /7 которой после замывки ножки изделия влажной губкой устройства 10 изделия укладываются стопировщиком 12 в штабеля высотой не более 15 шт. Расход воздуха при прессовании составляет примерно 20 нл/м при давлении 4—5 МПа.

Разработаны конструкции прессов с механическим и гидравлическим односторонним и двусторонним ступенчатым приложением давления, а также прессов, работающих по принципу гидростатического прессования. Серия гидравлических прессов с усилием прессования 250, 500 и 1000 Нм для прессования круглых и некруглых тарелок и других изделий разной величины создана фирмой «Дорст» (ФРГ). Схема автоматического пресса Р1Т500-А1 «Изомат» указанной фирмы приведена на рис. 59. Масса влажностью 1—3% из бункера / (рис. 59, 6) дозатором подается в форму четырехпози-ционного пресса 2. Пресс имеет два верхних пуансона, работающих попеременно. Благодаря поворотному устройству штамп после каждого прессования поворачивается на 180°. В то время как один из верхних пуансонов выполняет прессование, отклонившийся пуансон очищается специальным устройством. На первой позиции поворотного стола производится загрузка пресс-порошка в форму, на второй позиции происходит прессование изделия, на третьей — снятие его пневмосъемником, на четвертой — очистка сжатым (0, 4—0, 5 МПа) воздухом резиновой матрицы (мембраны) и ее замена при изменении ассортимента изделий. После засыпки пресс-порошка специальное устройство (шаблон по конфигурации изделия) разравнивает порошок в форме. Прессование изделий осуществляется стальным пуансоном путем передачи давления масла через мембрану. Мембрана закрывает сверху напорный резервуар, заполненный маслом для гидросистемы. При движении вниз верхний пуансон контактирует с массой в форме (на мембране) и плотно закрывает форму. Давление, изо-статически создаваемое в гидроузле, через мембрану уплотняет равномерно порошок по всей поверхности изделия (снизу, вверх). После выдерживания в течение небольшого промежутка времени давление снимается, верхний пуансон поднимается и изделие снимается с мембраны. Прессуют изделие ножкой вниз. Гидравлический агрегат 3 расположен рядом с прессом. Он оборудован саморегулирующимся аксиально-поршневым элементом, приводимым в действие электродвигателем, и обеспечивает сжимающее усилие матрицы (и пуансона, механическую фиксацию матрицы и изостатическое прессование изделия). Пневматический переставитель 4 устанавливает изделия на вращающийся стол 5, имеющий десять приводных плавно регулируемых шпинделей с отверстиями для центрирования и вакуумного закрепления изделий. Вращение стола для зачистки изделий синхронно вращению стола пресса. Края тарелки шлифуются приводным шлифовальным кругом 6, после чего они зачищаются сначала при правом, а затем при левом реверсивном вращении шпинделя на двух узлах зачистки 7 и замываются влажной губкой на двух позициях 8 при помощи двух валиков, вращающихся в противоположные стороны. Пневматическим перестави-телем 9 изделия переносятся на штабелировочную машину, на столе /7 которой после замывки ножки изделия влажной губкой устройства 10 изделия укладываются стопировщиком 12 в штабеля высотой не более 15 шт. Расход воздуха при прессовании составляет примерно 20 нл/м при давлении 4—5 МПа.

Производительность прессов от 200 до 900 шт/ч при установленной мощности электродвигателей в 15, 20 и 30 кВт.

Прессы Р1500С и Р11000С используют для изготовления изделий овальной, прямоугольной и квадратной формы, прессы PIT500 и PIT250 — для изготовления тарелок обычной формы.

Дефекты прессования. При прессовании изделий наиболее часто возможны следующие дефекты. Трещины расслоения обычно являются результатом упругого расширения запрессованного воздуха после снятия давления. Устраняют этот дефект корректировкой гранулометрического состава пресс-порошка, повышением влажности и однородности увлажнения порошка, вакуумиро-ванием, регулировкой режима прессования.

Заусеницы по краям изделия возможны при изношенной облицовке формы и штампа.

Вырывы на поверхности изделия образуются при повышенной влажности порошка, неправильном обогреве штампа, наличии прилипшей массы на поверхности штампа и матрицы.

Внедрение в производство полусухого прессования изделий позволяет резко снизить их стоимость за счет исключения гипсовой формы, снижения расхода топлива и электроэнергии, исключения процесса сушки, уменьшения числа основных и вспомогательных операций и т. д. Кроме того, на 80—85% уменьшается производственная площадь, необходимая для установки пресс-автоматов, по сравнению с производственной площадью, необходимой для установки обычных линий для формования изделий.

Вопросы для самопроверки

Охарактеризуйте режимы прессования изделий.

Последовательность операций при полусухом прессовании изделий и их особенности.

Охарактеризуйте дефекты прессования.

|

|