Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Формование литьем

|

|

Отливка изделий в гипсовых формах имеет ряд преимуществ перед пластическим формованием: сокращается производственный цикл обезвоживания массы в результате устранения фильтрации и переработки массы, появляется возможность транспортировать шликер на любые расстояния и изготовлять тонкостенные изделия, отпадает необходимость в бомзах для чашек и др. На фарфоровых изделиях, отлитых в гипсовых формах, лучше, чем на изделиях, изготовленных формованием, проявляются такие ценные свойства, как просвечиваемость, повышенная белизна (с красивым голубоватым оттенком), легкость и ажурность форм, высокие эстетические качества. Кроме того, при отливке изделий можно использовать малопластичные массы. Существенные недостатки формования изделий способом литья: высокая трудоемкость, тяжелые условия труда, необходимость использования электролита и значительных производственных площадей, быстрый износ гипсовых форм, существенные возвратные отходы, отсутствие высокопроизводительного оборудования — привели к резкому сокращению литья изделий на заводах (4—6% общего объема выпуска изделий).

Шликерное литье основано на способности компонентов массы давать устойчивые суспензии в водной среде, на реологических свойствах шликеров и на поглощении воды из шликера порами гипсовой формы благодаря действию капиллярных сил с образованием на ее поверхности твердого слоя массы. Способность шликера заполнять гипсовую форму обусловлена его текучестью, а воспроизводить конфигурацию формы — его литейной способностью. Вода как жидкая фаза и электролиты придают шликеру требуемые свойства.

Механизм набора стенки изделия заключается в осаждении твердой фазы шликера на внутренней поверхности гипсовой формы при одновременном поглощении жидкой фазы порами формы. Скорость набора стенки изделия зависит от скорости поглощения формой жидкой фазы шликера (проницаемость гипсовой формы составляет 2, 5-10~9—6-Ю" 11 л/см2), гранулометрического состава твердой фазы, соотношения твердой и жидкой фаз, а также от скорости диффузии воды из шликера слоем массы, образовавшегося на гипсовой форме (проницаемость сформировавшегося слоя (2, 4— 3)-10" л/см2). Этот слой нарастает пропорционально корню квадратному из времени набора стенки изделия. Пористость (42—47%) и средний размер пор (0, 38± ±0, 01 нм) в образовавшемся слое не зависят от структуры гипсовой формы. Процесс образования слоя массы на гипсовой форме обеспечивает капиллярное давление, создающее мениски воды в порах гипсовой формы.

В процессе фильтрации участвуют поры наименьшего диаметра (0, 3—0, 45 нм), а также более крупные поры (до 1 нм). Скорость набора черепка возрастает (при том же среднем размере пор) с увеличением пористости гипсовой формы (рис. 50) и обусловлена главным образом сопротивлением образовавшегся слоя массы, так как сопротивление гипсовой формы капиллярному давлению незначительно. Скорость образования слоя массы при возрастающей пористости формы и зависимость этой скорости от средних размеров пор в форме достигают максимума при таком размере пор, при котором проницаемость слоя становится равной проницаемости формы. Структура гипсовой формы не определяет структуру сформировавшегося слоя массы. Скорость поглощения жидкой фазы шликера пористыми стенками

формы должна быть выше или равна скорости подхода ее к поверхности формы. При значительном опережении скорости поглощения воды формой на наружной стороне отливки образуется более уплотненный слой, чем в остальной части, что связано с возникновением внутренних напряжений, возможностью отслаивания от стенки формы и появления трещин. При запаздывании поглощения воды формой она накапливается в ее поверхностных слоях, что приводит к размыванию формы и прилипанию изделий к ней.

формы должна быть выше или равна скорости подхода ее к поверхности формы. При значительном опережении скорости поглощения воды формой на наружной стороне отливки образуется более уплотненный слой, чем в остальной части, что связано с возникновением внутренних напряжений, возможностью отслаивания от стенки формы и появления трещин. При запаздывании поглощения воды формой она накапливается в ее поверхностных слоях, что приводит к размыванию формы и прилипанию изделий к ней.

Гранулометрический состав твердой фазы шликера также влияет на скорость набора стенок изделий. Она будет выше, если поверхностный слой изделия образуется из частиц, не дающих плотной упаковки. Однако повышенное содержание крупных частиц способствует чрезмерному возрастанию скорости набора стенок, что приводит к разнотолщинности изделий и затрудняет регулирование процесса набора стенок изделия. При повышенном содержании в шликере тонкодисперсных фракций резко снижается скорость набора стенок изделия и возможно прилипание отливки к форме.

Нарастание прочности образовавшегося слоя массы в гипсовой форме обусловливается тиксотропным образованием структуры под действием флокуляции, вызываемой миграцией ионов Са2+ из гипсовой формы в шликер, а также вследствие отбора влаги порами формы под действием капиллярных сил. Глинистые частицы в наружной части отливки располагаются так, что их большие плоскости размещаются параллельно поверхности, через которую проходит фильтрация, т. е. ориентированно, а внутри отливки — неориентированно. Такая структура отливок предопределяет анизотропию усадки при сушке, порождающую внутренние напряжения и нередко вызывающую коробление и трещинова-тость полуфабриката. Разность усадочных напряжений по направлениям обусловливается различием толщины водных пленок между примыкающими одно к другому ребрами частиц, а также склонностью более плотных участков слоя к упругим, а не пластическим деформациям. Ориентированное положение глинистых частиц, возникшее в процессе набора стенки изделия при литье, сохраняется и в обожженном изделии, что фиксируется ориентированным положением муллитовых новообразований. Такая структура понижает прочность изделия.

Частичному устранению ориентированной структуры отливки способствует применение жидкотекучих шликеров при неизменном содержании в них твердой фазы, что достигается использованием соответствующих деф-локулянтов (разжижителей). С этой же целью повышают содержание отощающих компонентов в массе.

В результате поглощения воды шликера формой образовавшийся слой уплотняется, изделие дает усадку при снижении влажности до 18—20% и отделяется от стенки, что облегчает извлечение его из формы.

Подогревание форм до 60° С более чем в 2 раза ускоряет набор стенки изделий в результате увеличения текучести шликера. В этих температурных условиях толщина слоя массы пропорциональна повышению температуры.

При повышении давления корость набора черепка также возрастает. На этом основано литье изделий под давлением. При давлении до 0, 5 МПа снижается усадка изделий при сушке, а также влажность отлитых изделий на 2—3%, ускоряется сушка изделий, отпадает необходимость в сушке гипсовых форм, так как под давлением процесс набора слоя зависит не от отсоса воды" формой, а от величины давления. Влажность шликера при этом снижается на 2—3%.

Вакуумирование гипсовых форм способствует также значительному (в 2—4 раза) уменьшению времени набора стенок изделий.

Применение вибрации при литье изделий (3000— 6000 колебаний в минуту) и обработка шликера ультразвуком (частота колебаний 20 кГц) на 1—2% снижают вязкость шликера, влажность отливок и на 15— 20% повышают их прочность. Предельное напряжение сдвигу возрастает на 10—30%, а предел прочности при изгибе после сушки —на 20%. Вибрация улучшает структуру изделий, уменьшает возможность образования раковин в отливках благодаря ускоренному^набору стенок изделия. Основной ассортимент изделий, изготавливаемых литьем: тонкостенные полые изделия (сервизные чашки), изделия больших размеров или сложной формы (суповые вазы, подливочники, соусники, овальные блюда, скульптура и др.), а также приставные детали (ручки, носики).

Способы литья. Отливают изделия вручную на литейных столах, механизированных установках и на литейных полуавтоматах.

Известны следующие способы формования литьем: наливной, сливной и доливной (комбинированный). При наливном способе набор стенок изделия осуществляется между двумя стенками гипсовой формы. Шликер непрерывно доливают в форму до полного заполнения ее массой.

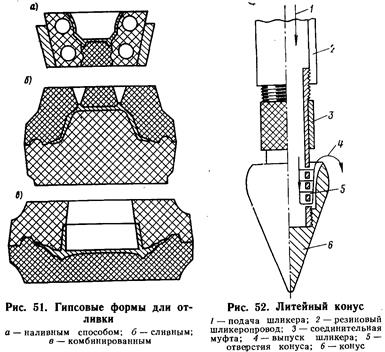

Влажность шликера при стендовом наливном способе литья изделий 31—34% (без бентонита) и 38—40% (с вводом в массу бентонита), при литье на полуавтоматической конвейерной линии 29—30%, текучесть 10— 15 с, загустеваемость через 30 мин—1, 3—2 ед. Этим способом изготовляют комплектные изделия с большой толщиной стенок (овальные блюда, селедочницы, детали ручек и т. д.). Для литья наливным способом требуются формы сложной конфигурации (рис. 51). При наливном способе изделия не имеют разнотолщинности стенок, а влажность и расход шликера минимальны.

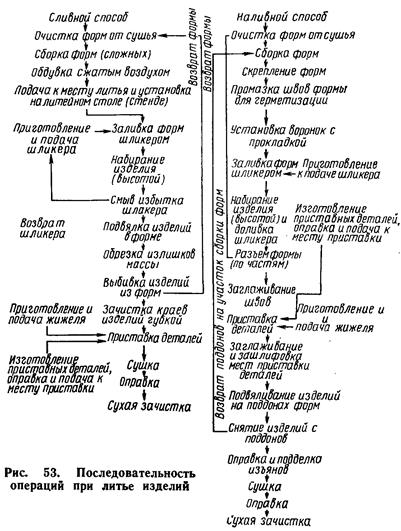

При сливном способе шликер, налитый в форму, сливают после набора стенок изделия требуемой толщины. Набор стенки осуществляется односторонне — внутренней поверхностью гипсовой формы. Шликер должен иметь повышенную текучесть 15—20 с и влажность 33— 42%. При заливке шликера в форму необходимо следить за тем, чтобы струя шликера не била в стенку формы, не «захватывала» воздух. Шликер должен равномерно без вспенивания заполнять форму. Это достигается при использовании специального наконечника — литейного конуса (рис. 52), прикрепляемого к резиновому шликеропроводу.

При сливном способе шликер, налитый в форму, сливают после набора стенок изделия требуемой толщины. Набор стенки осуществляется односторонне — внутренней поверхностью гипсовой формы. Шликер должен иметь повышенную текучесть 15—20 с и влажность 33— 42%. При заливке шликера в форму необходимо следить за тем, чтобы струя шликера не била в стенку формы, не «захватывала» воздух. Шликер должен равномерно без вспенивания заполнять форму. Это достигается при использовании специального наконечника — литейного конуса (рис. 52), прикрепляемого к резиновому шликеропроводу.

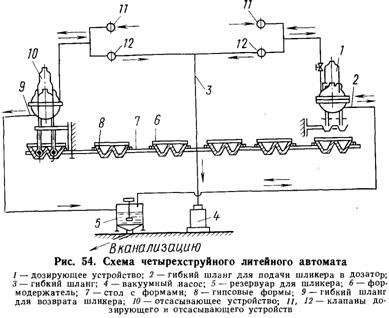

Последовательность технологических операций, выполняемых при наливном и сливном способах литья изделий, приведена на  рис. 53.

рис. 53.

При наливном способе отливки особое внимание уделяют правильной сборке форм и промазке каналов в форме, по которым поступает шликер. Для промазки используют смесь из 30% минерального масла и 70% стеарина. Наливной способ более сложен и трудоемок из-за необходимости использования разборных форм.

Сливной способ проще, однако шликера расходуется больше, толщина стенок неравномерна, так как набор черепка происходит односторонне. Используют сливной " метод для литья мелких тонкостенных изделий, в том числе носиков на литейных автоматах и поточных линиях производства чашек, чайников, кувшинов и др.

При доливном способе сначала отливают приставные детали (ручки), затем их собирают в составной гипсовой форме и доливают шликер для окончательного оформления изделия, например, корпуса чайника. Этот способ применяют редко.

Изделия с поддонов снимают при снижении их влажности до 17—18%. В зависимости от вида изделий сушка может осуществляться в две стадии: подвялка до влажности 14—16% плоских и 16—18% полых изделий, оправка, приставка деталей и затем окончательная сушка до влажности не более 2%.

Значительные работы по созданию литейных полуавтоматов выполнены во ВНИИФ. Разработано несколько моделей литейных полуавтоматов для литья фарфоровых чашек: однорядный и двухрядный карусельные полуавтоматы и четырехструйный автомат. Принципиальной особенностью этих моделей является то, что подача и точная дозировка шликера в формы осуществляется вакуумным дозатором. Избыточный шликер отсасывается из форм также с помощью вакуума, затем возвращается в питатель дозатора и используется в дальнейшем в смеси со свежим шликером.

Значительные работы по созданию литейных полуавтоматов выполнены во ВНИИФ. Разработано несколько моделей литейных полуавтоматов для литья фарфоровых чашек: однорядный и двухрядный карусельные полуавтоматы и четырехструйный автомат. Принципиальной особенностью этих моделей является то, что подача и точная дозировка шликера в формы осуществляется вакуумным дозатором. Избыточный шликер отсасывается из форм также с помощью вакуума, затем возвращается в питатель дозатора и используется в дальнейшем в смеси со свежим шликером.

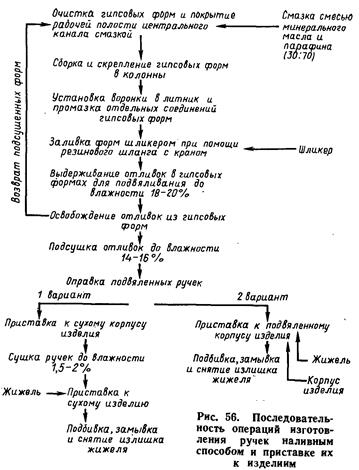

Четырехструйный автомат (рис. 54) состоит из 16-позиционного карусельного стола, получающего прерывистое вращение от механизма в виде мальтийского креста, четырехструйного дозирующего и четырехструй-ного отсасывающего устройства. На каждой позиции стола 7 в специальных четырехгнездных формодержате-лях 6 устанавливаются гипсовые формы 8. Шликер из резервуара с мешалкой 5 по гибкому шлангу 2 подается в дозатор / и затем одновременно в четыре гипсовые формы вместимостью 360—500 см3 каждая. При повороте стола формы, залитые шликером, поступают на позицию 10 отсоса излишка шликера, который удаляется из формы благодаря вакууму, после чего шликер по шликеропроводу 9 поступает в мешалку 5 для повторного использования. Клапаны 12 служат для подключения дозирующего и отсасывающего устройств гибким шлангом 3 с вакуум-насосом 4. Через клапаны 11 дозирующее и отсасывающее устройства сообщаются с атмосферой.

За 2 мин до поступления залитых шликером форм на позицию отсоса излишка шликера происходит набор стенок толщиной 1, 4—1, 6 мм, а до подхода на позицию выемки формы — их закрепление. Далее форма с изделием передается в сушилку. Производительность агрегата составляет 480—600 чашек в час, установленная мощность электродвигателей 6, нагревателей 15 кВт.

Отлитые изделия подвяливают в формах, выбивают из форм и подвергают оправке при влажности плоских изделий 11—18%, полых изделий—16—18%.

Гипсовые формы регулярно сушат до влажности около 8% при механизированной и до 10%—при ручной отливке.

Приставляемые детали — ручки, носики и т. д. изготовляют методом многосерийной отливки в многогнезд-ных двусторонних гипсовых формах с центральным каналом. Операции отливки выполняют на механизированных установках, а также вручную на литейных столах. Последовательность технологических операций изготовления и приставки ручек к изделиям приведена на рис. 55.

Приставка деталей к корпусу изделия, обожженному на утель, имеет свои особенности и выполняется в последовательности, приведенной на рис. 56.

Приставка деталей к корпусу изделия, обожженному на утель, имеет свои особенности и выполняется в последовательности, приведенной на рис. 56.

Дефекты литья. При литье изделий возможны следующие дефекты.

Литейные пятна появляются в местах удара струи шликера о стенку гипсовой формы. Их образованию способствуют: повышенное давление подачи шликера и его чрезмерная текучесть, увеличенная высота заливки шликера в форму, пониженная влажность гипсовой формы, повышенное содержание в шликере глинистых материалов и полевого шпата. В литейных пятнах наблюдается расслоение черепка изделий.

Наколы и пузырьки на изделиях могут образовываться при быстрой заливке шликера в форму и его вспенивании, а также при отсутствии вакуумирования

Шликера. Струя шликера должна быть короткой и Широкой, что достигается использованием специальных наконечников. Давление струи не должно превышать 0, 015 МПа.

Полосность появляется при недостаточной текучести шликера, неправильной заливке и неравномерной пористости формы, а также в местах ее сужения.

Неоднородность структуры черепка возникает при использовании шликера, склонного к коагуляции, а также при излишнем содержании в нем воды.

Неравномерность толщины изделий образуется при медленном сливе шликера из формы при сливном способе, а также при неправильном изготовлении и сборке форм при наливном способе.

Выплавки образуются при нарушении условий отливки гипсовых форм и их эксплуатации, от чего возможно засорение отливки выкрошивающимися кусочками гипса.

Деформация изделий из-за недостаточной прочности может возникнуть при преждевременном извлечении их из форм, нарушении принятого рецепта массы, излишней влажности шликера.

Трещины после сушки появляются в результате недостаточной пластичности массы, а также из-за разной воздушной усадки в местах резкого перехода от одной толщины стенки к другой. Трещины также образуются при заливке форм с перерывами, при отливке в очень сухие или влажные формы, наличии пузырьков воздуха в начале использования новых гипсовых форм, а также свежеприготовленного шликера.

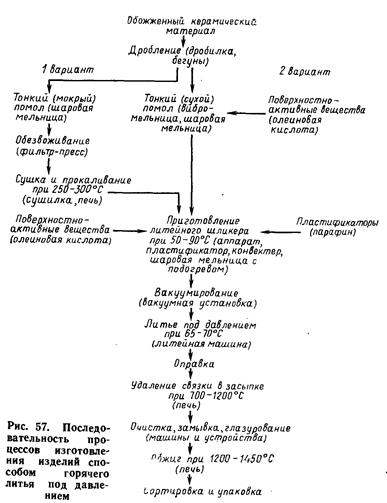

Горячее литье изделий под давлением способствует расширению сырьевых ресурсов промышленности, так как позволяет использовать тощие, непластичные массы, исключает необходимость ввода в массы бентонита, химических добавок, обеспечивает высокую прочность полуфабриката и стабильность размеров изделий, в 2—3 раза снижает трудовые затраты на изготовление и сокращает число технологических операций (рис. 57).

Для горячего литья под давлением 0, 2—0, 4 МПа характерно образование промежуточной системы (литейного шликера) из тонкодисперсного порошка и технологической связи (парафина). Агрегатное состояние промежуточной системы определяется не количеством технологической связки, а температурными условиями:

Для горячего литья под давлением 0, 2—0, 4 МПа характерно образование промежуточной системы (литейного шликера) из тонкодисперсного порошка и технологической связи (парафина). Агрегатное состояние промежуточной системы определяется не количеством технологической связки, а температурными условиями:

твердое состояние до 35—40° С, жидкое —от 60° С и выше.

Преобразование полуфабриката в готовое керамическое изделие происходит в два этапа: сначала обжигом удаляется технологическая связка, а затем после оправки и глазурования при более высоких температурах наступает спекание материала изделия. Способ горячего литья под давлением не нашел применения в производстве фарфоровой и фаянсовой посуды. Его используют преимущественно в производстве электротехнических изделий и изделий технической керамики.

|

|