Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Оборудование для ТР двигателя

|

|

Замена цилиндропоршневой группы производится при значительном изнашивании рабочей поверхности цилиндра, появлении задиров, сколов, трещин на зеркале цилиндров, изнашивании верхнего и нижнего посадочных поясков гильзы.

Величину износа цилиндров и гильз определяют индикаторным нутромером в перпендикулярных направлениях (одно направление параллельно оси коленчатого вала) по трем поясам.

Первый пояс находится в 5-10 мм от верхней полости блока цилиндров, второй - в средней части цилиндра, третий - в 15-20 мм от нижней кромки цилиндра (рис. 12.13).

В зависимости от величины износа определяют вид ремонта. Это может быть растачивание до следующего ремонтного размера (для двигателей марки «ВАЗ» их пять — А, В, С, О, Е), каждый больше предыдущего на 0, 01 мм, или запрессовка ремонтных гильз. Цилиндры или вставные гильзы обрабатываются до ремонтных размеров на расточных станках. После растачивания цилиндр или гильзу подвергают хонингованию. Независимо от способа окончательной обработки цилиндров (гильз) их внутренний диаметр должен иметь один и тот же ремонтный размер для данного двигателя.

Ремонтные гильзы. Цилиндры можно восстанавливать запрессовкой ремонтных гильз, если их износ превышает последний ремонтный размер или на стенках образовались глубокие риски и задиры.

Для этого цилиндры обрабатывают под ремонтную гильзу, толщина которой должна быть не менее 3—4 мм. Перед запрессовкой ремонтной гильзы в верхней части цилиндра выполняют кольцевую выточку под буртик. Гильзы запрессовывают с натягом 0, 05—0, 10 мм на гидравлическом прессе, спрессовывают и обрабатывают (растачивают и хонингуют) до нормального размера.

При запрессовке на гильзу надевают резиновые уплотнительные кольца, предварительно смазанные жидким мылом, чтобы не нарушить их посадку в канавку.

Перед запрессовкой гильз следует проверить состояние посадочных отверстий под них в блоке цилиндров. Если они сильно подверглись коррозии или имеют раковины, необходимо их отремонтировать нанесением слоя эпоксидной смолы, смешанной с чугунным наполнителем (опилками), который после застывания следует зачистить заподлицо. Края верхней части блока цилиндров должны быть зачищены шлифовальной шкуркой для предотвращения повреждений уплотнительных колец в процессе запрессовки.

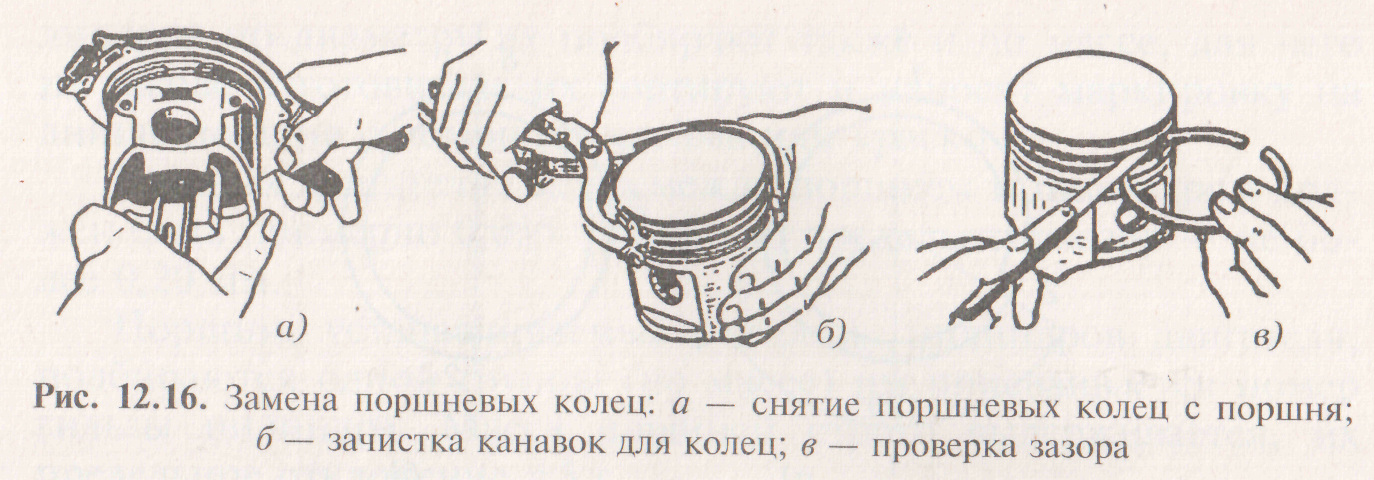

Замена поршневых колец. Снятие и установку поршневых колец выполняют с помощью специального съемника (рис. 12.16, а). После снятия колец с поршня канавки зачищают с помощью приспособления, показанного на рис. 12.16, б и проверяют боковой зазор между поршневым кольцом и стенкой канавки в поршне (рис. 12.16, в). Перед установкой поршневых колец их подбирают с учетом размеров канавки поршня и цилиндра. Зазор в канавке у новых колец составляет примерно 0, 06—0, 08 мм для верхнего кольца (для дизелей 0, 08—0, 10 мм), 0, 04—0, 07 мм — для среднего и 0, 03—0, 05 мм — для маслосъемного. Зазоры можно контролировать визуально по свободному вращению всех колец в канавках поршня при отсутствии явного торцевого зазора.

Более точно зазор измеряется щупом или определяется по разнице между шириной канавки, измеренной калибром, и высотой кольца, измеренной микрометром. При недостаточной величине зазора торцевые поверхности кольца следует притереть абразивной пастой зернистостью 15—20 мкм на притирочной плите. Съем металла должен быть не более 0, 02 мм с каждой стороны, чтобы не перекосить торцы.

Зазор в замке поршневого кольца при установке в цилиндр должен составлять 0, 3—0, 6 мм (в зависимости от модели автомобиля). Установка колец с уменьшенным зазором в замке крайне опасна, так как при нагревании кольцо в цилиндре начинает «клинить», что приводит к задирам поверхности цилиндра, скалыванию поверхности кольца и заклиниванию поршня. Если зазор в замке меньше рекомендованного, его следует увеличить. Для этого используют специальные приспособления с алмазным диском. Можно использовать надфиль. Необходимо следить за взаимным расположением замков колец (рис. 12.17).

Если в комплекте колец применяются коробчатые маслосъемные кольца, то замки комплекта колец должны быть смещены относительно друг друга на 120°. Если используются наборные маслосъемные кольца, то рекомендуется разворот замков компрессионных колец на 180°, а дисков наборного маслосъемного кольца - на 90° относительно компрессионных и на 180° между собой. При этом стык расширителя маслосъемного кольца совпадает по направлению с замком одного из компрессионных колец комплекта.

Замена поршней. Для замены изношенных поршней подбирают комплекты поршней с поршневыми пальцами и со стопорными и поршневыми кольцами.

Для обеспечения требуемого зазора между юбкой поршня и гильзой цилиндра поршни сортируют на размерные группы (А, В, С, В, Е). Правильно подобранный поршень должен медленно скользить вниз по зеркалу цилиндра под действием собственного веса (рис. 12.18). Наряду с подбором поршней к гильзам цилиндров по диаметру их подбирают также и по массе, для чего на заводе-изготовителе их сортируют и наносят маркировку на днище поршня с помощью клейма или краской.

В новых двигателях зазор между поршнем и цилиндром должен быть примерно 0, 025—0, 045 мм, предельный зазор — не более 0, 20 мм.

Поршни, устанавливаемые в гильзы цилиндров двигателя, подбираются одной группы (по массе) им присваивается номер гильзы цилиндра. Масса поршней строго выдерживается, их предельное отклонение ±5 г.

Буквенная маркировка групп наносится на поверхности днища поршня.

Замена вкладышей подшипников коленчатого вала. Значительное изнашивание коренных и шатунных подшипников коленчатого вала указывает на необходимость их замены. Превышение предельно допустимого значения размера приводит к падению давления в масляной магистрали, появлению металлического стука. Глухой низкий звук при изнашивании коренных подшипников и более высокий звук при изнашивании шатунных подшипников.

Стук коренных подшипников коленчатого вала прослушивается в нижней части блока цилиндров, а шатунных — в верхней части блока цилиндров при резком открытии дроссельной заслонки. При снятии свечи зажигания в цилиндре с дефектом стук ослабевает.

В зависимости от модели двигателя номинальный зазор между вкладышами и коренной шейкой должен составлять 0, 026—0, 12 мм, между вкладышами и шатунной шейкой 0, 026—0, 11 мм. Выпускаются вкладыши номинального и ремонтного размеров. Для определения ремонтных размеров диаметра шеек коленчатого вала их овальность и конусность измеряют микрометром.

|

|