Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Основные работы, выполняемые при ТО двигателя

|

|

При ТО-1 двигателя выполняют следующие работы. Проводят общие контрольно-осмотровые работы. Проверяют крепление двигателя и узлов систем питания и выпуска отработавших газов.

Компрессию в цилиндрах проверяют с помощью компрессометра на прогретом двигателе при температуре охлаждающей жидкости 75—80 " С. Наконечники компрессометра устанавливают вместо форсунки или свечи зажигания.

Проверка компрессии в цилиндрах производится после проверки и регулировки зазоров клапанов на прогретом (температура 80—90 °С) двигателе компрессометром или компрессографом.

Компрессометр (рис. 12.10) состоит из манометра 3 с рукояткой 4 и подводящей трубки 2, на которой имеется резиновый или резьбовой наконечник 7, вставляемый в отверстие для вворачивания свечи зажигания.

Компрессограф представляет собой компрессометр с самописцем.

Компрессия в каждом цилиндре дизеля должна быть не менее 2 МПа и 0, 6—1, 2 МПа в бензиновом двигателе. Причем разница компрессии в разных цилиндрах двигателя не должна превышать 0, 1 МПа.

Если компрессия ниже нормы, рекомендуется залить в цилиндр 0, 020—0, 025 л моторного масла и еще раз измерить компрессию. Если величина ее возрастает, то это указывает на неисправность поршневых колец, а если она существенно не изменяется, то причиной может быть неплотное прилегание клапанов или повреждение прокладки головки блока цилиндров. Резкое снижение компрессии (на 30—40 %) указывает на поломку колец или залегание их в поршневых канавках.

Компрессию в бензиновых двигателях проверяют при прогретом двигателе и снятых свечах зажигания. Наконечник компрессографа или компрессометра вставляют в свечное отверстие и предохраняют двигатель от запуска. В целях исключения запуска двигателя отсоединяют от прерывателя-распределителя провод подачи низкого напряжения на катушку зажигания. У двигателей, оборудованных только распределителем зажигания, отсоединяют центральный провод от крышки распределителя и соединяют его с «массой». Для соединения с «массой» используют провод, имеющий зажимы в виде «крокодильчика». Если на двигателе установлена система впрыска топлива, обесточивают топливный насос снятием соответствующего предохранителя и проворачивают коленчатый вал стартером с частотой 200...250 об/мин, что обеспечивается полностью заряженным аккумулятором.

При проверке компрессии в бензиновых двигателях воздушная заслонка должна быть всегда открыта, а дроссельная может быть, как открыта, так и закрыта. Вследствие различного объема воздуха, поступающего в цилиндры, измерение компрессии с полностью открытой дроссельной заслонкой позволяет обнаруживать:

• поломки и прогары поршней;

• зависание (закоксовывание) колец в канавках поршня;

• деформацию или прогар клапанов;

• задиры поверхности цилиндров.

Измеряя компрессию с закрытой заслонкой, можно определить:

• плохое прилегание клапана к седлу;

• зависание клапана (для клапанных механизмов с гидротолкателями);

• дефекты профиля кулачка распределительного вала в конструкциях с гидротолкателями (например, износ, биение тыльной стороны кулачка).

Для определения различных дефектов и неисправностей бензинового двигателя при открытой и закрытой дроссельной заслонке можно использовать табл. 4.1.

Таблица 4.1

| Неисправность | Признаки неисправностей | Компрессия, кгс/см2 | |

| при открытой заслонке | при закры-той заслонке | ||

| Трещина в перемычке поршня | Синий дым выхлопа, высокое давление в картере | 6...8 | 3...4 |

| Прогар поршня | То же, цилиндр не работает на холостом ходу | 0...5 | 0...1 |

| Прогар клапана | Цилиндр не работает на холостом ходу и малых нагрузках | 1...4 | |

| Деформация клапана | То же | 3...7 | 0...2 |

| Залегание колец в канавках поршня | То же, с синим дымом выхлопа и высоким давлением в картере | 2...4 | 0...2 |

| Задир на поверхности цилиндра | То же, возможна неустой-чивая работа цилиндра | 2...8 | 1...4 |

| Переобогащение смеси | Затруднен запуск, черный дым выхлопа | 5...8 | 3...4 |

| «Зависание» клапана | Цилиндр не работает на холостом ходу | 5...8 | 1...З |

| Дефект профиля кулачка распределительного вала* | Тоже | 7...8 | 1...3 |

| Естественный износ поршневых колец и ци-линдров** | Повышенный расход масла, пониженная мощность двигателя | 6...9 | 4...6 |

| Повышенное количество нагара в камере сгорания в сочетании с изношен-ными маслоотражатель- ными колпачками и (или) маслосъемными кольцами | Повышенный расход масла с синим дымом выхлопа | 13...16 | 10...14 |

* Для конструкций с гидротолкатслями.

** При условии нормального состояния маслоотражательных колпачков, клапанов и направляющих втулок.

Компрессию в дизельных двигателях проверяют как при прогретом, так и при холодном двигателе (температура 20 °С). Для этого топливные трубки высокого давления отсоединяют от форсунок, предварительно ослабив их крепление и соблюдая осторожность, так как в трубках может быть остаточное высокое давление. После этого от форсунок отсоединяют трубку для слива топлива и выворачивают их. Затем к проверяемому цилиндру с помощью переходника подсоединяют компрессометр или компрессограф и отсоединяют разъем от электромагнитного клапана прекращения подачи топлива (для исключения подачи топлива в процессе проверки). Выполнив все это, до отказа нажимают педаль акселератора и с помощью стартера проворачивают коленчатый вал двигателя.

Проверка компрессии должна производиться по возможности быстро, не более 10 с, при этом необходимо, чтобы произошло не менее семи тактов сжатия.

При измерениях величины компрессии следует учитывать динамику нарастания давления. Если на первом такте компрессия низкая (3... 4 кгс/см2), а при последующих тактах резко возрастает, это свидетельствует об износе поршневых колец. Напротив, если на первом такте достигается умеренное давление (7...9 кгс/см2), а при последующих тактах оно практически не увеличивается, это косвенно свидетельствует о наличии утечек через клапаны, прокладку головки блока, трещины в блоке и его головке. Пониженное давление в двух соседних цилиндрах, не повышающееся при повторной проверке, указывает на пробой прокладки головки цилиндров. Если компрессия у одного цилиндра ниже, чем у других, на 20 %, а двигатель неравномерно работает на холостом ходу, это может свидетельствовать об износе кулачков распределительного вала. Увеличение компрессии является причиной образования нагара в головке камеры сгорания.

Компрессия в цилиндрах является индивидуальным параметром для каждого двигателя и составляет 9...12 кгс/см2 для бензиновых двигателей и 26...34 кгс/см2 для дизельных. Разница в показаниях между отдельными цилиндрами не должна превышать 1...2 кгс/см2 для бензиновых двигателей и 2...5 кгс/см2 для дизельных. Если данные о величине компрессии для конкретного двигателя отсутствуют, а известна степень сжатия, для приблизительной оценки величины компрессии можно использовать коэффициент 1, 3. Степень сжатия умножают на этот коэффициент и получают приблизительную величину компрессии для данного конкретного двигателя.

Для более полной оценки технического состояния двигателя при снижении давления в конце такта сжатия нужно залить в проверяемый цилиндр 10 г моторного масла и произвести повторное измерение. При этом следует помнить, что для двигателей с небольшим объемом камеры сгорания и дизельных двигателей количество заливаемого масла должно строго контролироваться, потому что избыток масла может привести к гидравлическому удару. Если давление в конце такта сжатия возросло, это указывает на износ поршневых колец, если же оно осталось прежним, - на неплотное прилегание клапанов к седлам или подгорание клапанов.

Относительную величину компрессии можно измерить мотор-тестером. Компрессия при этом определяется по амплитуде пульсаций тока, потребляемого стартером при прокрутке коленчатого вала. Чем лучше состояние цилиндра, тем больше будет сила тока, потребляемого стартером. К преимуществам данного метода относятся быстрота, одновременное измерение по всем цилиндрам, отсутствие необходимости выворачивать свечи. Недостаток метода - получение только относительной величины компрессии. При этом за 100 % принимается наибольшая компрессия в одном из проверяемых цилиндров, соответствующая наибольшей силе тока, и с ней сравнивается компрессия в остальных цилиндрах.

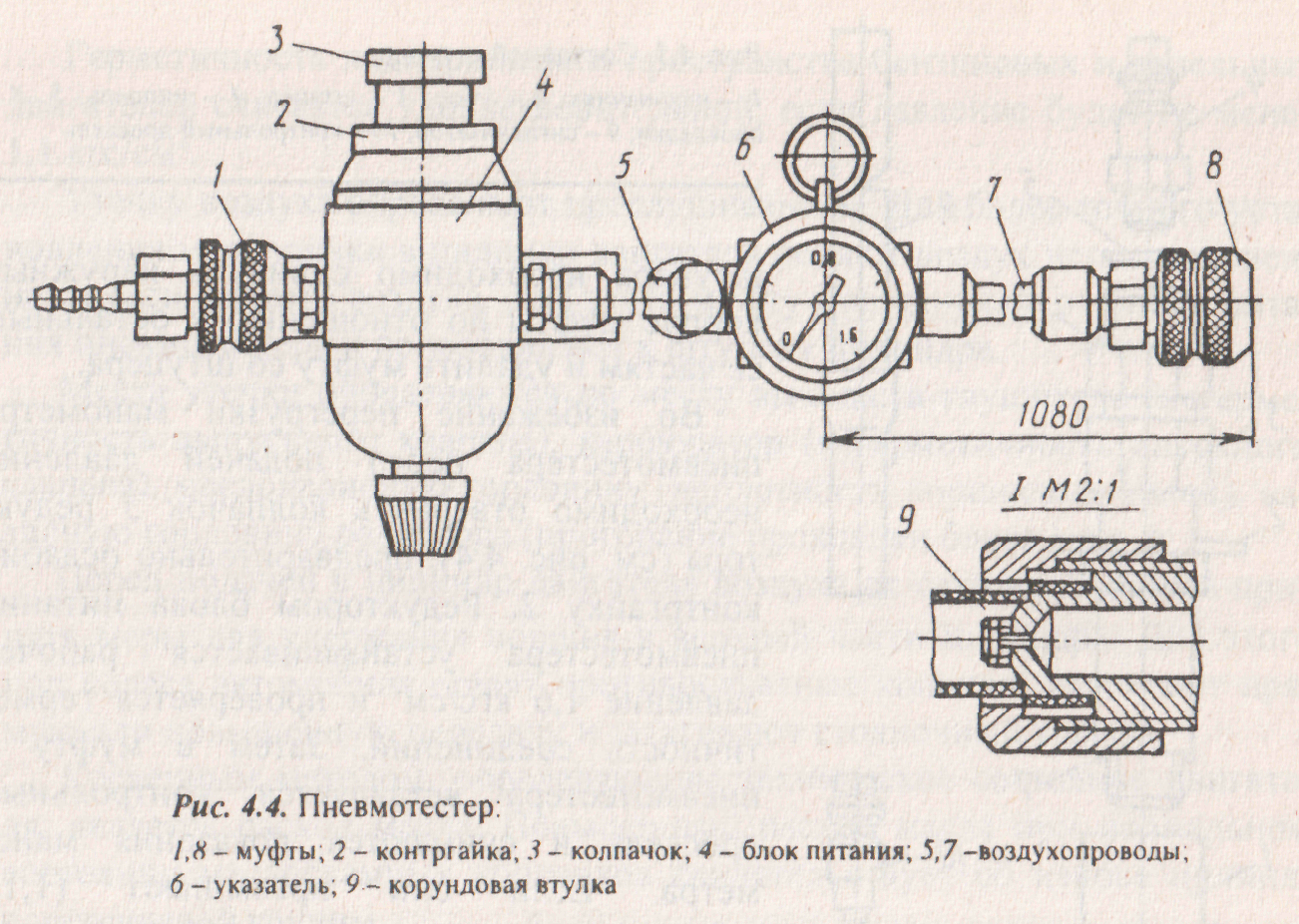

Оценка технического состояния цилиндропоршневой группы с большей точностью может быть определена с помощью пневмотестера типа К-272 (рис. 4.4), который состоит из блока питания 4, указателя б, быстросъемной муфты 8 и гибких воздухопроводов 5, 7.

Блок питания представляет собой редуктор давления с фильтром тонкой очистки; указатель объединяет манометр и корундовую втулку 9 с калиброванным отверстием диаметром 1, 2 мм. Втулка завальцована во входном штуцере указателя.

Быстросъемная муфта 8 служит для подключения пневмотестера к проверяемому цилиндру. Для предотвращения расхода воздуха в отключенном состоянии она снабжена запорным клапаном. Муфта 1 служит для подвода сжатого воздуха к блоку питания. С ее помощью сжатый воздух может подаваться непосредственно в проверяемый цилиндр.

Герметичность надпоршневого пространства цилиндра двигателя проверяют путем измерения в цилиндре давления воздуха, подаваемого через

калиброванное отверстие корундовой втулки 9. При утечке воздуха из надпоршневого пространства происходит снижение давления, которое пропорционально расходу воздуха через неплотности в цилиндре.

Так как давление воздуха до корундовой втулки поддерживается редуктором на постоянном уровне (0, 16 МПа), снижение давления, наблюдаемое по манометру, будет характеризовать износ цилиндропоршневой группы, состояние клапанов и прокладки головки блока.

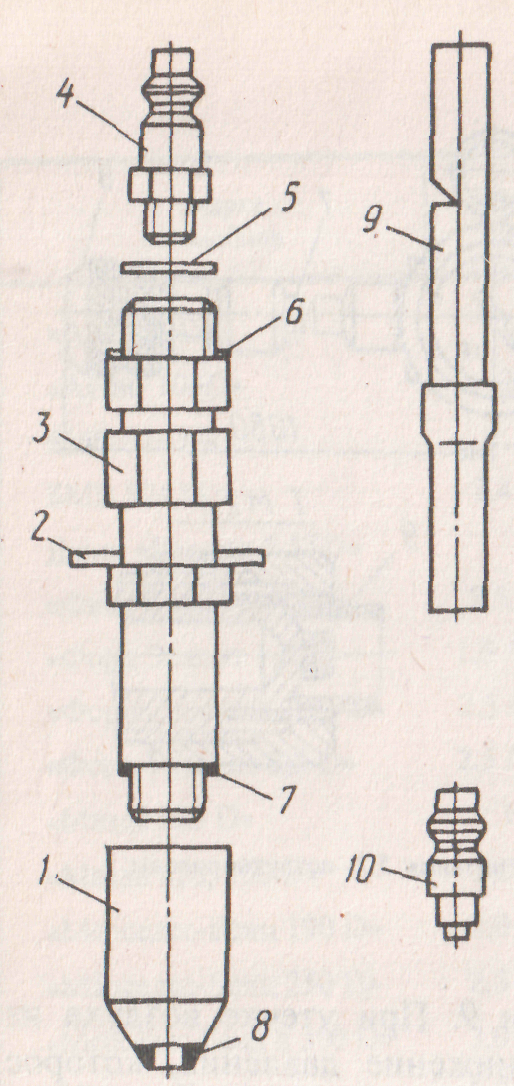

Для подсоединения шлангов к двигателю служит универсальный составной штуцер (рис. 4.5), состоящий из ниппеля 4, штуцера.? и наконечника 1. Наконечник используется для дизельного двигателя, крепление штуцера в этом случае производится с помощью упора 2. Соединение штуцера с ниппелем уплотняется прокладкой 5, а с двигателем - прокладками 6...8. Сигнализатор 9 представляет собой свисток и предназначен для контроля начала такта сжатия в цилиндре.

Рис. 4.5. Составной штуцер:

1 - наконечник; 2 - упор; 3 - штуцер; 4 - ниппель; 5. ..8 прокладки;

9 - сигнализатор; 10 - контрольный дроссель

Контрольный дроссель 10 служит для проверки исправности пневмотестера и представляет собой корундовую втулку с отверстием диаметром 1, 2 мм, завальцованную в штуцер.

При подготовке к работе блок питания монтируется на рабочем месте в вертикальном положении.

Магистраль соединяется с входом блока питания пневмотестера шлангом, внутренний диаметр которого равен 8 мм. Длина шланга должна быть достаточной для подачи воздуха непосредственно в проверяемый цилиндр двигателя. На конец шланга следует установить быстросъемную муфту, находящуюся на входном штуцере блока питания. Для снятия штуцера необходимо сдвинуть наружный корпус муфты по отношению к остальным ее частям и удалить муфту со штуцера.

Во избежание перегрузки манометра пневмотестера перед подачей давления необходимо отвернуть колпачок 3 редуктора (см. рис. 4.4), предварительно ослабив контргайку 2. Редуктором блока питания пневмотестера устанавливается рабочее давление 1, 6 кгс/см и проверяется герметичность соединений. Затем в муфту 8 пневмотестера вставляется контрольный дроссель и снимаются показания манометра. Если они превышают (1, 1± 0, 1) кгс/см2, устанавливается меньшее давление с помощью редуктора блока питания пневмотестера. Измерение будет выполнено правильно, если поршневые кольца в момент снятия показаний будут прижаты к нижней плоскости поршневых канавок. Поэтому определять герметичность в положении поршня в верхней мертвой точке (ВМТ) или после нее нельзя. При измерении давления шкала манометра должна находиться в вертикальном положении.

Проверку герметичности надпоршневого пространства цилиндров следует производить на прогретом двигателе.

При определении герметичности проверяют соответствие установленного момента зажигания (или впрыска топлива) меткам согласно инструкции по эксплуатации автомобиля, для того чтобы поршень был установлен на небольшом расстоянии от ВМТ и поршневые кольца были прижаты к нижней плоскости поршневых канавок. У бензинового двигателя выворачивают все свечи, у дизельного снимают форсунки.

Собирают составной штуцер, устанавливают его на место свечи или форсунки проверяемого цилиндра и укрепляют на нем сигнализатор. Поворачивают коленчатый вал до начала такта сжатия (до начала звукового сигнала сигнализатора). Снимают сигнализатор. Устанавливают поршень в положение момента зажигания или впрыска топлива, включают прямую или повышенную передачу, подключают муфту пневмотестера к штуцеру, установленному на цилиндре. При этом в цилиндр начнет поступать воздух. Производят отсчет давления по манометру пневмотестера.

Герметичность надпоршневого пространства бензиновых и дизельных двигателей считается удовлетворительной, если давление будет не менее 1, 1 кгс/см2.

Утечку воздуха определяют прослушиванием. Для более точного установления мест утечки в цилиндр двигателя подают воздух непосредственно от сети сжатого воздуха. Для этого муфту отсоединяют от блока питания пневмотестера и присоединяют к штуцеру цилиндра.

Места утечки определяются по месту выхода: в глушитель (негерметичность выпускного клапана), карбюратор (негерметичность впускного клапана), маслоналивную горловину (неплотности поршневых колец), наливную горловину радиатора (прогорание прокладки блока) и т. д.

Перед подачей в цилиндр двигателя воздуха от сети необходимо принять меры для удержания поршня в верхней части цилиндра. Для этого под колеса автомобиля ставят противооткатные колодки, включают прямую или повышенную передачу и затягивают стояночный тормоз.

Косвенным методом, определяющим техническое состояние двигателя, является расход масла. Повышенный расход масла при нормальном состоянии маслосъемных колпачков свидетельствует об износе цилиндропоршневой группы.

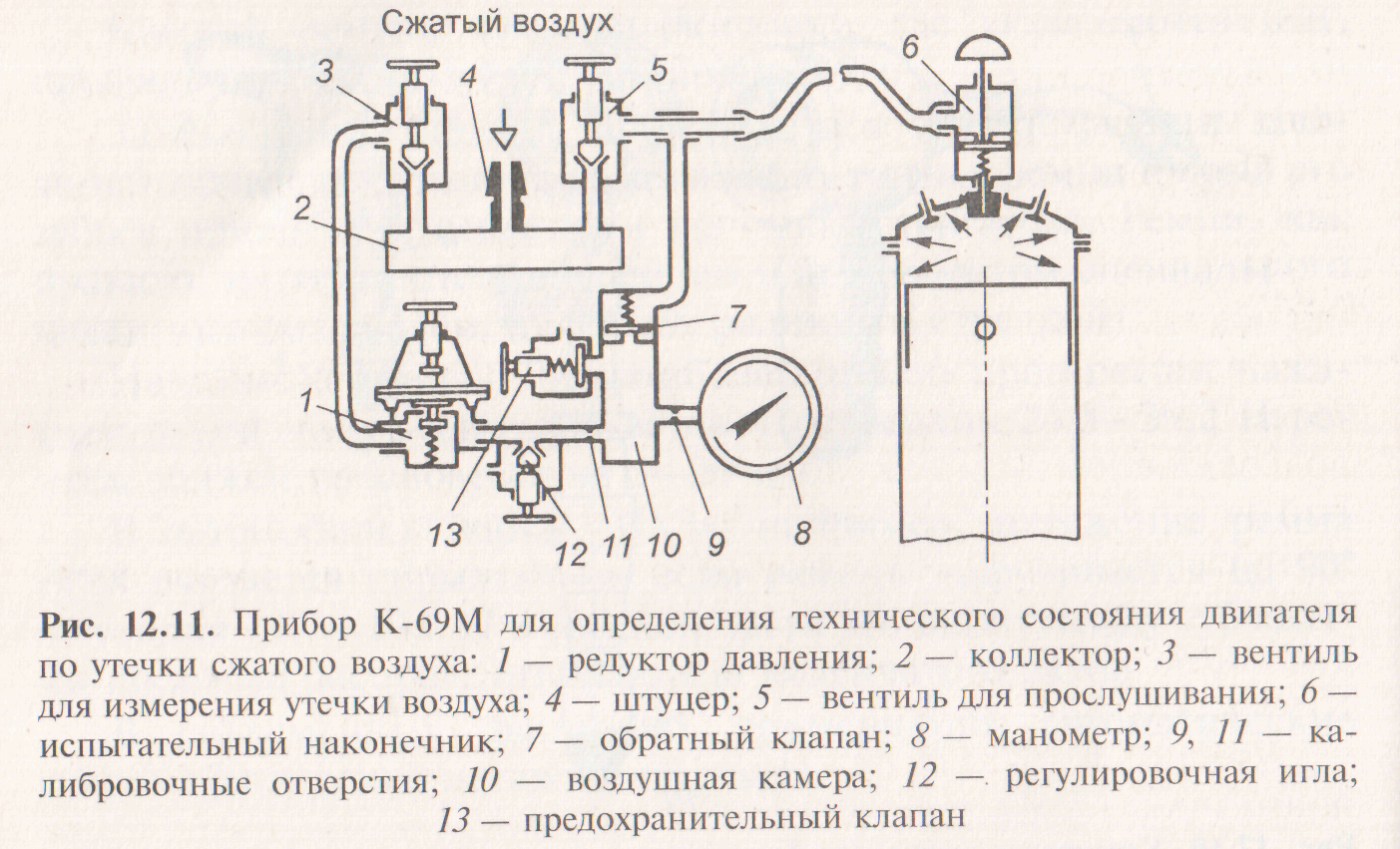

Прибор К-69М (рис. 12.11) позволяет обнаружить чрезмерный износ, потерю упругости, закоксовывание или поломку колец, изнашивание поршневых канавок, а также потерю герметичности клапанов и прокладки головки блока цилиндров. Сначала проверяют износ поршневых колец. Для этого устанавливают поршень проверяемого цилиндра в положение, соответствующее началу такта сжатия (все клапаны закрыты).

Затем через наконечник 6 в отверстие для форсунки или свечи зажигания подают сжатый воздух под давлением 0, 4 МПа. При изнашивании поршневых колец имеет место большая утечка воздуха, поэтому давление в цилиндре, регистрируемое манометром 8, будет меньше 0, 4 МПа. Шкала манометра указывает утечку в процентах. Затем проверку выполняют при положении поршня вблизи верхней мертвой точки (ВМТ) такта сжатия. Утечка воздуха соответствующая 15 % и более указывает на сильное изнашивание цилиндров.

Устранение «залегания» поршневых колец. Двигатель необходимо прогреть, затем залить в каждое отверстие для свечей зажигания (форсунок) смесь (20—25 г), состоящую из равных частей керосина и денатурированного спирта. Через 8—10 ч в каждый цилиндр заливают моторное масло (5—10 г), пускают двигатель и дают ему проработать 20—25 мин. Нагар выгорает и выбрасывается с газами. Если данный способ не дает результата, то необходимо разобрать двигатель и удалить нагар.

Утечку воздуха через клапаны при неплотной их посадке в седлах определяют на слух, а герметичность прокладки головки

блока цилиндров — по появлению пузырьков воздуха в горловине радиатора или в стыке головки с блоком цилиндров, смоченного мыльным раствором.

Причина недостаточной компрессии в цилиндрах двигателя можно определить путем подачи в него сжатого воздуха.

Поршень цилиндра устанавливают в ВМТ такта сжатия (когда оба клапана закрыты), затормаживают коленчатый вал двигателя и автомобиль включением стояночной тормозной системы. Затем вворачивают вместо свечи зажигания штуцер, к которому подсоединяют шланг от компрессора, и подают в цилиндр сжатый воздух под давлением 200—300 Па, либо подают воздух от компрессора через компрессометр, если последний имеет соответствующий штуцер для подвода сжатого воздуха, либо используют для этого специальный пневмотестер К-272 или прибор К-69М (см. рис. 12.11).

Утечка воздуха через карбюратор свидетельствует о не плотности впускного клапана. Если воздух выходит через глушитель, то впускной клапан не герметичен, а если через радиатор (в нем появляются пузырьки) или соседний цилиндр (характерное шипение), то повреждены прокладки головки блока цилиндров, или имеет место деформация постели, или блока цилиндров.

Небольшую деформацию головки блока цилиндров можно снять на притирочной плите с помощью абразивной пасты (28—40 мкм). В этом случае возможны два варианта. Первый вариант - большая стационарная плита больше длины головки блока цилиндров, притирка производится перемещением головки. Второй вариант — плита меньше на '/3—'/2 длины головки блока цилиндров, притирка выполняется перемещением плиты вдоль головки.

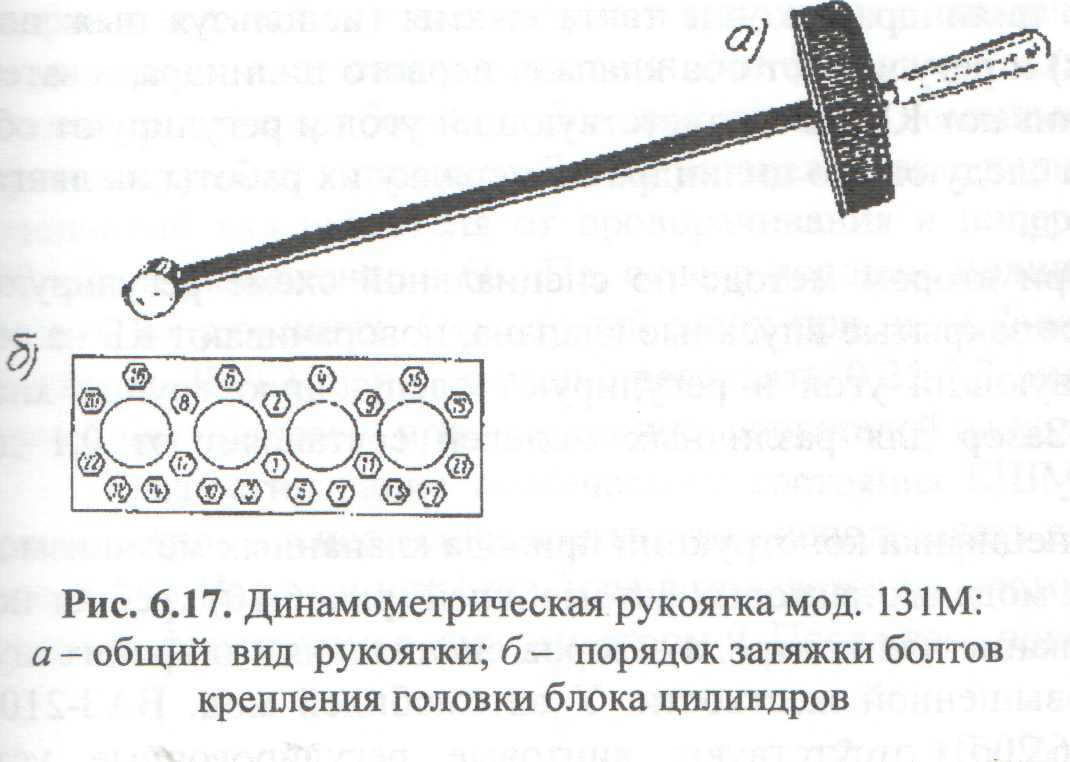

Помимо вышеописанных основных методов диагностики КШМ и ГРМ, в ходе работ по ТО двигателей (например, при ТО-2) проводят поэлементную диагностику отдельных узлов и деталей. Так динамометрическая рукоятка мод. 131М (рис. 6.17а) используется, в частности, для проверки затяжки резьбовых соединений крепления головки блока. Она состоит из пружинящего стержня с рукояткой и шкалой и неподвижной стрелки, закрепленной в головке с квадратом для сменных торцовых головок, цена деления - 10 Н-м (1, 0 кгс/см). В ходе проверочных или крепежных работ стержень изгибается вместе со шкалой, и стрелка показывает значение отклонения, по которой судят о значении момента затяжки.

На рис. 6.17б дана схема затяжки болтов головки блока ЗИЛ-4331, на примере которой можно сформулировать единое правило для всех моделей двигателей: вначале следует затягивать центральные болты (или гайки шпилек), а затем остальные - равномерно, по обе стороны, «крест-накрест», постепенно двигаясь к периферийной части торцов головки, как бы «разглаживая» ее. Отклонение затяжки от схем, рекомендуемых ТУ заводов-изготовителей, может привести к короблению головок со всеми вытекающими негативными последствиями. Моменты затяжки составляют в среднем для легковых автомобилей - 65-80 Н-м (6, 5-8 кгс/см2), для грузовых среднего литража - 70-90 Н-м (7-9 кгс/см2), для двигателей ЗИЛ-4331 и КамАЗ-740 - 190-210 Н-м (19-21 кгс/см2), для ЯМЗ-236 235-255 Н-м (23, 5-25, 5 кгс/см2). Подтягивание болтов (гаек шпилек) на чугунных головках следует производить на прогретом двигателе, на алюминиевых головках - на холодном.

Большое значение для нормальной работы ГРМ имеет упругость пружин клапанов. Для ее контроля используют прибор (рис. 6.18а), состоящий из корпуса 2, нажимной рукоятки 1 с пятой 3, пояском-указателем 4, эталонной пружины 5 и установочных штырей 6. На рис. 6.186 показана проверка упругости пружин модернизированным прототипом вышеописанного прибора штыри устанавливают на тарелку пружины клапана и нажимают на рукоятку прибора (мод. КИ-723) до начала открытия клапана и по шкале, нанесенной на корпусе, определяют снижение упругости пружины. Если упругость снизилась более чем на 25% относительно номинала, ее выбраковывают.

Своевременная проверка и регулировка зазоров в клапанном механизме позволяет восстанавливать фазы газораспределения, предотвращает снижение компрессии в цилиндрах. Замер зазоров между носками коромысел 3 и торцами стержней клапанов 2 производится с помощью щупа 1 соответствующей толщины при полностью закрытых клапанах на холодном двигателе (в этом случае берут большое значение нормативного зазора, указанное в ТУ для данной модели двигателя).

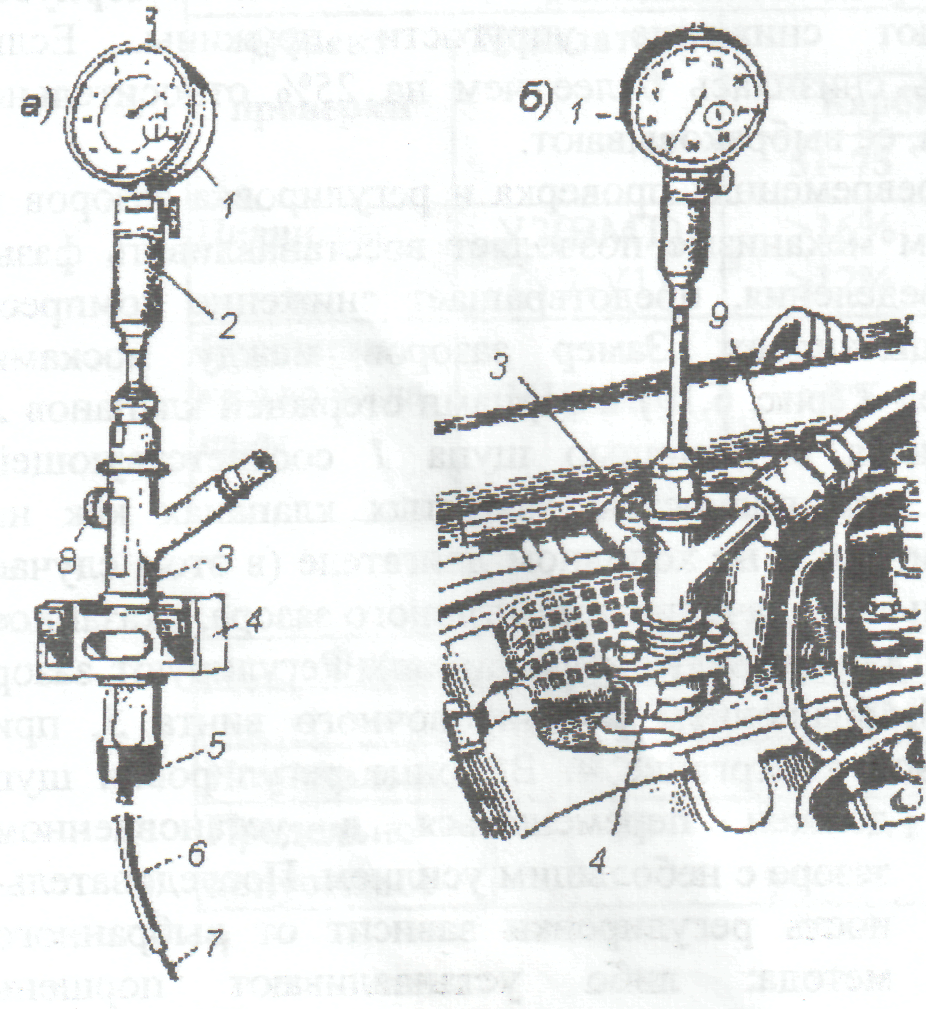

Одним из методов поэлементной диагностики является измерение зазоров в кривошипно-шатунном механизме с помощью прибора мод. КИ-11140-ГОСНИТИ (рис. 6.23а). Он состоит из корпуса 2 с закрепленным на нем индикатором 1 часового типа (с ценой деления 1 мк), пневматического приемника 3, фланца 4 для крепления устройства в головке цилиндров вместо форсунки или свечи зажигания, уплотнителя 5, направляющей 6 и штока 7, жестко соединенного с ножкой индикатора. На рис. 6.236 показана установка прибора на двигателе с подсоединенным шлангом от компрессорно-вакуумной установки мод. КИ-13907.

Зазоры в верхней головке шатуна и шатунном подшипнике определяют при неработающем двигателе, предварительно сняв с него свечу, зажигания или форсунку (если диагностируется дизель), и на их место устанавливают уплотнитель 5 с прибором. К боковой трубке с помощью быстросъемной муфты 9 подсоединяют шланг компрессорно-вакуумной установки. Затем устанавливают поршень на 0, 5-1, 0 мм ниже ВМТ на такте сжатия, стопорят коленчатый вал двигателя от проворачивания и попеременно создают в цилиндре через трубку 6 давление в 200 кПа и разрежение в 60 кПа, отчего поршень поднимается или опускается, устраняя зазоры в вышеперечисленных сопряжениях. Суммарный зазор при этом фиксируется индикатором. Например, суммарный зазор для двигателя ЗИЛ-130 не должен превышать 0, 25-0, 3 мм. Этот метод используется в основном в лабораториях (в учебном процессе) при испытаниях двигателей на долговечность.

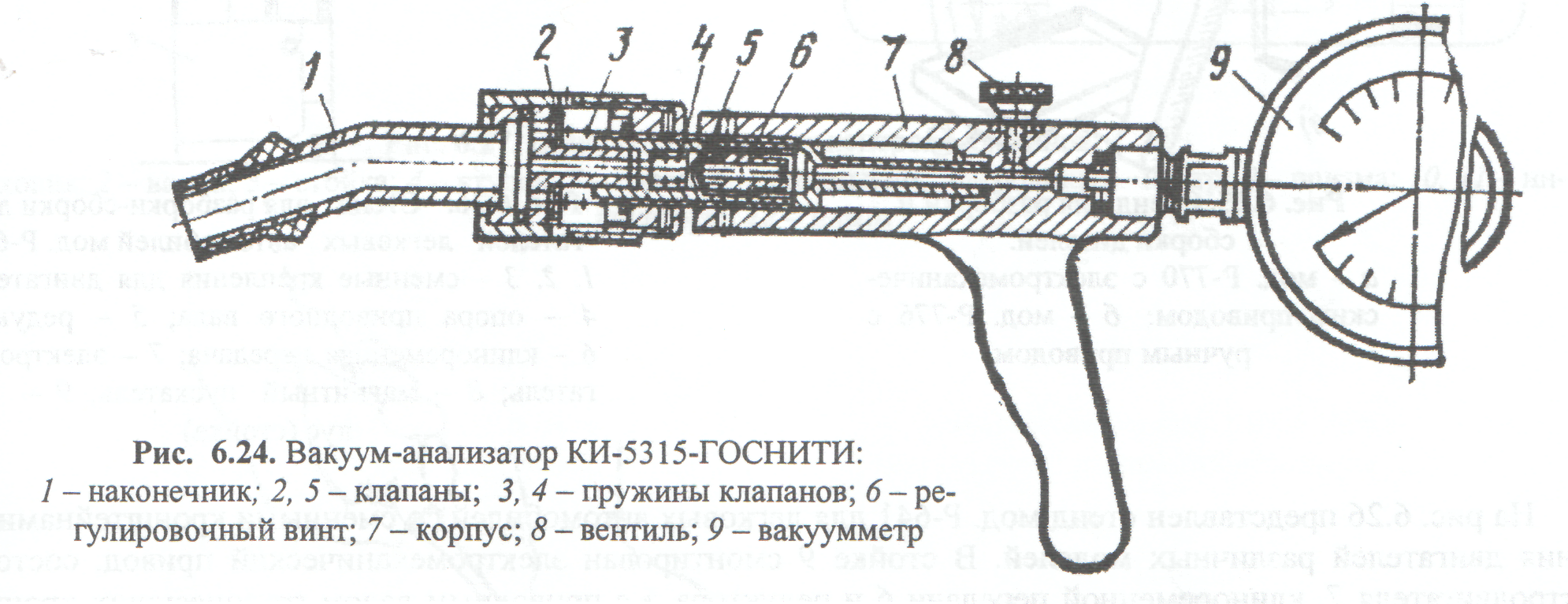

Диагностирование технического состояния КШМ и ГРМ можно производить не только с помощью компрессометров - в последнее время стали использовать для этой цели вакуум-анализатор мод. КИ-5315-ГОСНИТИ (рис. 6.24). Наконечник 1 прибора вставляется на место свечи. При опускании поршня в цилиндре создается разрежение, фиксируемое вакуумметром 9. После чего показания сравнивают с нормативными.

|

|