Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Дефектоскопические средства

|

|

Классификация неразрушающих и разрушающих методов контроля. Содержание производственного и эксплуатационного контроля в атомной энергетике. Аттестация результатов контроля, аттестационные нормы. Организационная схема обеспечения контроля и аттестации изделий в Российской Федерации. Назначение технической экспертизы и диагностики.

Разрушающий контроль производится на образцах из контролируемых изделий при доводке технологического процесса или при контрольно приемочных испытаниях.

При серийности продукции проводится на специальных образцах (пробах) изготовленных вместе с изделием.

Неразрушающий контроль – не влияет на дальнейшую работоспособность изделий и они остаются полностью пригодными к эксплуатации.

Целью неразрушающего контроля является выявление дефектов, измерение размеров, определение физических, химических, механических свойств и т.д.

Методы неразрушающего контроля классифицируются по видам применяемых физических полей, ГОСТ 18353-79. Для каждого вида НК существенными признаками являются:

· физическая сущность метода;

· область применения, чувствительность;

· дефектоскопические средства;

· ГОСТовская технологическая схема контроля;

· достоинства и недостатки метода.

Метод цветной дефектоскопии (ЦД) основан на капиллярном характере поведения смачивающих жидкостей (пенетрантов) в несплошностях, расположенных на контролируемых поверхностях изделий. Индикация дефектов осуществляется после смывки с поверхности пенетранта и последующего нанесения на неё проявляющей жидкости. Понимание процессов, протекающих при ЦД, существенно облегчается при рассмотрении и анализе основополагаю-щего уравнения Лапласа.

Магнитопорошковая дефектоскопия (МПД) применяется для обнаружения дефектов на поверхностях и в подповерхностных слоях (до 7…9 мм) изделий из ферромагнитных материалов. Возможности метода полностью определяются особенностями магнитных свойств ферромагнетиков. Дефекты обнаруживаются за счёт рассеяния на них линий магнитной индукции, наведённых в контролируемом изделии внешним намагничивающим полем. Технологическая особенность МПД – обязательное наличие финишной операции размагничивания изделий после проведения контроля.

В основе визуального и измерительного контроля (ВИК) лежат физические явления, связанные с оптикой глаза – бинокулярный и стереоскопический эффекты, а также особенности восприятия глазом контролируемых поверхностей по условиям контрастности, цветности и, главное, освещённости объекта. Для визуально-оптического контроля дефектоскопические средства классифицируются по их доступности к зонам контроля. Для измерительных средств первостепенное значение имеет учёт погрешностей измеряемых величин (линейных и угловых размеров, шероховатость и т. п.), а также самого мерительного инструмента. Наибольший объём контрольных операций по проверке качества изделий в машиностроении и энергетике приходится на методы ультразвуковой дефектоскопии (УЗД). Это объясняется следующими факторами:

· возможностью определения с высокой чувствительностью внутренних дефектов в изделиях практически из любых конструкционных материалов;

· обнаружением дефектов в крупногабаритных изделиях больших толщин, в т.ч. сложной пространственной конфигурации;

· применимостью метода в полевых условиях, на строящихся объектах, то есть там, где использование других видов контроля проблематично либо невозможно.

Физика ультразвукового контроля (УЗК) основана на известном факте объяснения поведения акустических волн в контролируемых материалах по аналогии с законами геометрической оптики. Основным методом УЗК в тяжёлом машиностроении является эхо-импульсный, суть которого заключается в способности отражения ультразвука от дефектов, а точнее, от поверхностей раздела сред с различными волновыми сопротивлениями. Диапазон применяемых для обнаружения дефектов частот УЗ колебаний – от 0, 5…0, 7 до 10 МГц, источниками и приёмниками которых служат пьезоэлектрические элементы. Существенный недостаток эхо-импульсного метода – существование неконтролируемого приповерхностного слоя материала, так называемой мёртвой зоны. Порядок её расчёта и объяснение причин возникновения приводится в.

| Рисунок 2.1 Дефект в корневом валике сварного соединения |

К другой большой группе методов НК, позволяющих обнаруживать внутренние дефекты в изделиях, относятся методы просвечивания оптически непрозрачных сред. Дефектация, то есть принципиальная возможность выявления дефектов, в этих видах контроля базируется на законе ослабления интенсивности излучения через сечение контролируемого объекта. По способу регистрации проникающего излучения наибольшее распространение получила ра- диографическая дефектоскопия (РГД). При изучении метода РГД необходимо уделить внимание процессам взаимодействия различного рода излучений с материалом контролируемых объектов (физическая сторона) и тому как должны обеспечиваться безопасные условия проведения РГ контроля в производственных условиях (технологическая сторона).

К другой большой группе методов НК, позволяющих обнаруживать внутренние дефекты в изделиях, относятся методы просвечивания оптически непрозрачных сред. Дефектация, то есть принципиальная возможность выявления дефектов, в этих видах контроля базируется на законе ослабления интенсивности излучения через сечение контролируемого объекта. По способу регистрации проникающего излучения наибольшее распространение получила ра- диографическая дефектоскопия (РГД). При изучении метода РГД необходимо уделить внимание процессам взаимодействия различного рода излучений с материалом контролируемых объектов (физическая сторона) и тому как должны обеспечиваться безопасные условия проведения РГ контроля в производственных условиях (технологическая сторона).

Изучение методик проверки изделий на герметичность (контроль течеисканием) рекоменд-уется выполнять с использованием современных дефектоскопических средств. Определяющее значение имеют области применимости методов, которые зависят главным образом от чувствитель-ности датчиков контроля параметров в измеритель-ных трактах регистрирующих приборов.

Основные термины и определения НК даны в ГОСТ Р 53697 – 2009 (ISO/TS 181173: 2005). В частности, определение дефекта звучит так «…2.11 дефект: Дефектность или несплошность, которая может быть обнаружена методами неразрушающего контроля и которая необязательно является недопустимой».

Визуальный и измерительный контроль (ВИК). Контраст, разрешающая способность глаза, острота зрения, цветоощущение. Линейные и угловые измерения, виды погрешностей. Дефектоскопические средства. Содержание РД 03.606-03. Область применения ВИК, аттестационные нормы.

Визуальный и измерительный контроль материала (полуфабрикатов, заготовок, деталей) и сварных соединений проводят на следующих стадиях:

· входного контроля;

· изготовления деталей, сборочных единиц и изделий;

· подготовки деталей и сборочных единиц к сборке;

· подготовки деталей и сборочных единиц к сварке;

· сборки деталей и сборочных единиц под сварку;

· процесса сварки;

· контроля готовых сварных соединений и наплавок;

· исправления дефектных участков в материале и сварных соединениях (наплавках);

· оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в том числе по истечении установленного срока их эксплуатации.

ВИК при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений. При этом визуальный и измерительный контроль может выполняться в соответствии с Картами (схемами) визуального и измерительного контроля, которые разрабатываются в составе Программы технического диагностирования (освидетельствования). В картах (схемах) указываются места проведения контроля на конкретном техническом устройстве, сооружении, схемы контроля, средства измерения контролируемого параметра, нормы оценки качества, приводятся бланки регистрации результатов контроля.

ВИК проводят невооруженным глазом и (или) с применением визуально-оптических приборов до 20-кратного увеличения (луп, микроскопов, эндоскопов, зеркал и др.). При контроле материала и сварных соединений (наплавок) при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений используют лупы с 2 - 7-кратным увеличением, а при оценке состояния технических устройств и сооружений в процессе их эксплуатации - лупы до 20-кратного увеличения.

Глаз человека, рис.3.1, как дефектоскопическое средство обладает многими удивительными свойствами. Глаз — это система линз. Диаметр глаза ≈ 23 мм. Через глаз мы получаем до 90% информации.

Рисунок 3.1 Строение человечес-кого глаза

Рисунок 3.1 Строение человечес-кого глаза

|

Рисунок 3.2 Предельный угол зрения Рисунок 3.2 Предельный угол зрения

|

Состоит из склеры 1 (защитная оболочка из эластичной ткани), роговицы. 1, камеры 3 (полость, заполненная прозрачной жидкостью), сосудистой болочки 4, радужной оболочки 5, зрачка 6 (d от 2 до 8 мм), хрусталика 7 (n=1, 44), мышц, изменяющих оптические свойства глаза 8, прозрачной студенистой массы 9 (глазное дно), сетчатки 10 (7 млн. колбочек, 130 млн. палочек, которые реагируют на свет разной частоты неодинаково), разветвлений зрительного нерва 11.

Основные свойства и оптические характеристики глаза:

Аккомодация —свойство глаза, обеспечивающее четкое восприятие разноудалённых предметов. Изменяется главный фокус глаза от 16 до13 мм. Оптическая сила глаза от 60 до 75 дптр.

Предельный угол зрения (φ =1') c приближением предмета увеличивается угол зрения, под которым мы видим две близкие точки предмета.

Адаптация —приспосабливаемость к различным условиям освещенности: диаметр зрачка меняется от 2 до 8 мм.

Поле зрения: по оси ОХ 150°, по оси OY 125°. Спектральная чувствительность от 380 до 760 нм. Самая большая чувствительность 555 нм (зеленый цвет).

Острота зрения — свойство глаза раздельно различать две близкие точки. Расстояние

наилучшего зрения d0=250 мм. Дальние предметы глаз видит без напряжения.

Бинокулярное зрение. Зрение двумя глазами, когда изображения сливаются в один зрительный образ, называется бинокулярным. Слияние изображения от обоих глаз происходит в корковом отделе зрительного анализатора, коре головного мозга. Благодаря бинокулярному зрению мы можем определять расстояние между предметами, ориентироваться в пространстве, получать впечатление объемности, воспринимать предметы в трех измерениях, т. е. имеем стереоскопическое зрение. Бинокулярное зрение начинает развиваться с раннего детского возраста и формируется к 1-2-м годам.

Цветоощущение. Цветовое зрение – способность глаза к восприятию цветов на основе чувствительности к различным диапазонам излучения видимого спектра. Это функция колбочкового аппарата сетчатки.

Цветоощущение возникает при воздействии на сетчатку электромагнитных колебаний определенной длины волны. В хроматической части спектра выделяют три группы цветов:

1) длинноволновые – красный и оранжевый;

2) средневолновые – желтый и зеленый;

3) коротковолновые – голубой, синий, фиолетовый. Вся многообразная гамма цветов создается при их смешении в разных пропорциях. В глаз попадают полихроматические лучи, зрительный анализатор определяет результирующий цвет.

Для объяснения механизмов переработки цветовой информации в сетчатке и зрительных центрах предложено много различных гипотез. Одна из них – трехкомпонентная теория цветного зрения. Она разработана М. В. Ломоносовым и дополнена Т. Юнгом и Г. Гельмгольцем. Согласно теории, разработанной М. В. Ломоносовым и дополненной Т. Юнгом и Г. Гельмгольцем в зрительном анализаторе имеются три вида цветовоспринимающих компонентов, которые по-разному воспринимают свет различной длины волны.

Способность правильно различать основные цвета называется нормальной трихромазией.

Светоощущение. Является функцией палочкового аппарата сетчатки. Это способность глаза к восприятию света и различению степеней яркости.

Светоощущение является первой, самой древней функцией световоспринимающих клеток и органов. Принято различать абсолютную светочувствительность, характеризующуюся порогом раздражения, или, другими словами, порогом восприятия света, и различительную светочувствительность, характеризующуюся порогом различия, т. е. порогом восприятия предельной разницы яркости света между двумя освещенными объектами, что позволяет отличать их от окружающего фона.

Процесс приспособления глаза к различным условиям освещения называется адаптацией. Различают два вида адаптации: к темноте при понижении уровня освещенности и к свету при повышении уровня освещенности. При адаптации к свету понижается чувствительность глаза к световому раздражителю, она длится около 1 мин. При темновой адаптации увеличивается чувствительность к свету, максимальная адаптация наблюдается через час.

Ахроматический интервал представляет собой разницу в пороговых яркостях, при которых объект воспринимается вообще и распознается его цвет. Минимальный ахроматичес-кий интервал у красного цвета, что, несмотря на плохую чувствительность глаза в той области, является одной из причин использования красного цвета для сигналов опасности или запрета.

Зрительные ощущения имеют скрытый (латентный) период от предъявления предмета до появления ощущения и период сохранения зрительного ощущения при устранении предмета, равный 0, 1...0, 2 с. Это приводит, во-первых, к ограничению скоростных возможностей оператора, во-вторых, к невозможности различать быстро следующие друг с другом световые импульсы. Для надежной фиксации мельканий частоту следования импульсов выбирают не выше 10 Гц.

При визуальном и измерительном контроле применяют:

· лупы, в том числе измерительные;

· линейки измерительные металлические;

· угольники поверочные 90° лекальные;

· штангенциркули, штангенрейсмусы и штангенглубиномеры;

· щупы;

· угломеры с нониусом;

· стенкомеры и толщиномеры индикаторные;

· микрометры;

· нутромеры микрометрические и индикаторные;

· калибры;

· эндоскопы;

· шаблоны, в том числе специальные и универсальные (например, типа УШС), радиусные, резьбовые и др.;

· поверочные плиты;

· плоскопараллельные концевые меры длины с набором специальных принадлежностей;

· штриховые меры длины (стальные измерительные линейки, рулетки).

Допускается применение других средств визуального и измерительного контроля при условии наличия соответствующих инструкций, методик их применения. Примерный перечень средств визуального и измерительного контроля приведен в приложении Д.

5.2. Для измерения формы и размеров кромок, зазоров, собранных под сварку деталей, а также размеров выполненных сварных соединений разрешается применять шаблоны различных типов.

5.3. Погрешность измерений при измерительном контроле не должна превышать величин, указанных в табл. 1, если в рабочих чертежах не предусмотрены другие требования.

5.4. Для определения шероховатости и волнистости поверхности следует применять профилографы - профилометры, аттестованные образцы шероховатости (сравнения), а также другие средства измерения.

5.5. Измерительные приборы и инструменты должны периодически, а также после ремонта проходить поверку (калибровку) в метрологических службах, аккредитованных Госстандартом России. Срок проведения поверки (калибровки) устанавливается нормативной технической документацией (НД) на соответствующие приборы и инструменты.

Капиллярный контроль. Физическая сущность, область применения, чувствительность. Дефектоскопические средства. Стандартная технологическая схема контроля. Аттестационные нормы. Достоинства и недостатки метода.

Метод контроля основан на капиллярном проникновении индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Капиллярный НК предназначен для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для дефектов типа трещин) и ориентации по поверхности. Этот вид контроля позволяет диагностировать объекты любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых неферромагнитных материалов.

Капиллярный контроль применяют также для объектов, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достичь требуемой по ГОСТ 21105—75 чувствительности магнитопорошковым методом или магнитопорошковый метод контроля не допускается применять по условиям эксплуатации объекта.

Капилляр, выходящий на поверхность объекта контроля только с одной стороны, называют поверхностной несплошностью, а соединяющий противоположные стенки объекта контроля, — сквозной.

Изображение, образованное пенетрантом, в месте расположения несплошности и подобное форме ее сечения у выхода на поверхность объекта контроля называют индикаторным рисунком (след).

Капиллярные методы подразделяют на основные, использующие капиллярные явления, и комбинированные.

Основные капиллярные методы контроля подразделяют в зависимости от типа проникающего вещества:

1. Метод проникающих растворов - жидкостный метод - основанный на использовании в качестве проникающего вещества жидкого индикаторного раствора.

2. Метод фильтрующихся суспензий - жидкостный метод, основанный на использовании в качестве жидкого проникающего вещества индикаторной суспензии, которая образует индикаторный рисунок из отфильтрованных частиц дисперсной фазы.

В зависимости от способа выявления индикаторного рисунка подразделяют на люминисцентные, основанный на регистрации контраста люминесцирующсго в длинноволновом ультрафиолетовом излучении видимого индикаторного рисунка на фоне поверхности объекта контроля,

- цветной, основанный на регистрации контраста цветного в видимом излучении индикаторного рисунка па фоне поверхности объекта контроля;

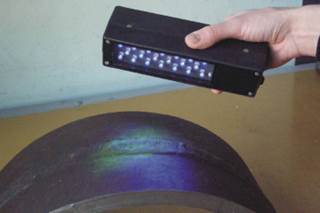

- люминесцентно – цветной, Рис.5.1, основанный на регистрации контраста цветного или люминесцирующего индикаторного рисунка на фоне поверхности объекта контроля ввидимом или длинноволновом ультрафиолетовом излучении;

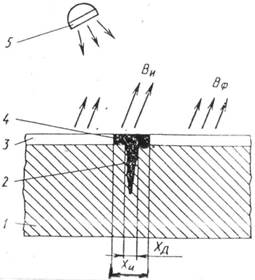

Рисунок 5.1 Люминесцентно- цветная дефектоскопия 1 - деталь, 2 – дефект заполненный пенетрантом, 3. – слой проявителя, 4. – индикаторный след, 5. – источник ультрофиолетового излучения, Вн - свечение индекаторного следа, Вф – свечение фона, Xи – размер индикаторного следа, Xд – размер дефекта на поверхности

- яркостный, основанный на регистрации контраста в видимом излучении ахроматического рисунка на фоне поверхности объекта контроля.

Комбинированные методы капиллярного неразрушающего контроля сочетают два или более различных по физической сущности методов неразрушающего контроля, один из которых обязательно жидкостный.

Капиллярно-электростатический метод основан на обнаружении индикаторного рисунка, образованного скоплением электрически заряженных частиц у поверхностной или сквозной несплошности неэлектропроводящего объекта, заполненного ионогенным пенетрантом.

Капиллярно-электроиндуктивный метод основан на электроиндуктивном обнаружении электропроводящего индикаторного пенетранта в поверхностных и сквозных несплошностях неэлектропроводящего объекта.

Капиллярно-магнитопорошковый метод основан на обнаружении комплексного индикаторного рисунка, образованного пенетрантом и ферромагнитным порошком, при контроле намагниченного объекта.

Жидкостный капиллярно-радиационный метод излучения основан на регистрации ионизирующего излучения соответствующего пенетранта в поверхностных и сквозных несплошностях, а капиллярно-радиационный метод поглощения — на регистрации поглощения ионизирующего излучения соответствующим пенетрантом в поверхностных и сквозных несплошностях объекта контроля.

Дефектоскопические средства

Капиллярный дефектоскопический материал применяют при капиллярном неразрушающем контроле и используют для пропитки, нейтрализации или удаления избытка проникающего вещества с поверхности и проявления его остатков с целью получения первичной информации о наличии несплошности в объекте контроля.

Набор дефектоскопических материалов, рис. 5.2, — взаимозависимое целевое сочетание дефектоскопических материалов: индикаторного пенетранта, проявителя, очистителя и гасителя.

Рисунок 5.2 Набор дефектоскопических материалов для капиллярного контроля

Индикаторный пенетрант И — капиллярный дефектоскопический материал, обладающий способностью проникать в несплошности объекта контроля и индицировать их. Очиститель от пенетранта (очиститель) М — капиллярный дефектоскопический материал, предназначенный для удаления индикаторного пенетранта с поверхности объекта контроля самостоятельно или в сочетании с органическим растворителем или водой. Гаситель пенетранта (гаситель) Г — капиллярный дефектоскопический материал, предназначенный для гашения люминесценции или цвета остатков соответствующих индикаторных пенетрантов на поверхности объекта контроля. Проявитель пенетранта (проявитель) П — капиллярный дефектоскопический материал, предназначенный для извлечения индикаторного пенетранта из капиллярной полости несплошности с целью образования четкого индикаторного рисунка и создания контрастирующего с ним фона.

В качестве вспомогательных средств капиллярного неразрушающего контроля используют ванны, камеры, столы, контейнеры, кисти, распылители и т. п.

|

|