Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Чувствительность метода

|

|

Чувствительность капиллярного контроля зависит от качества и правильности подбора дефектоскопических материалов. Поэтому все дефектоскопические материалы проходят предварительную проверку. Пенетрант проверяют на смачиваемость, вязкость и индикаторную способность. Проявитель проверяют на белизну по сравнению с баритовой пластиной. Порошковый и красящий проявители для люминесцентного контроля проверяют визуально в УФ лучах.

Для комплексной проверки чувствительности различных методов дефектоскопии применяют стандартные образцы с искусственными дефектами. ГОСТ 23349-78 для оценки уровня чувствительности рекомендует применять натурные образцы объекта контроля или использовать образцы с инициированными трещинами.

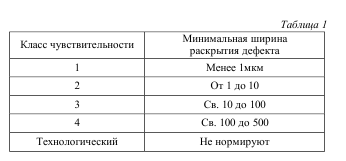

ГОСТ 18442-80 устанавливает 5 классов чувствительности по минимальной величине раскрытия выявляемых дефектов. Существуют 2 порога чувствительности - нижний и верхний. Нижний порог чувствительности характеризует дефекты минимальных размеров (ширины и глубины), которые могут быть выявлены данным методом. Верхний порог чувствительности характеризует максимальные размеры выявляемых дефектов. Дело в том, что у очень малых дефектов не хватает пенетранта для контрастной индикации проявителя, а у больших дефектов пенетрант удаляется в процессе устранения его излишков. Классификация осуществляется по нижнему порогу.

Соответствие класса размерам выявляемого дефекта приведено в табл. 1.

Таблица 1

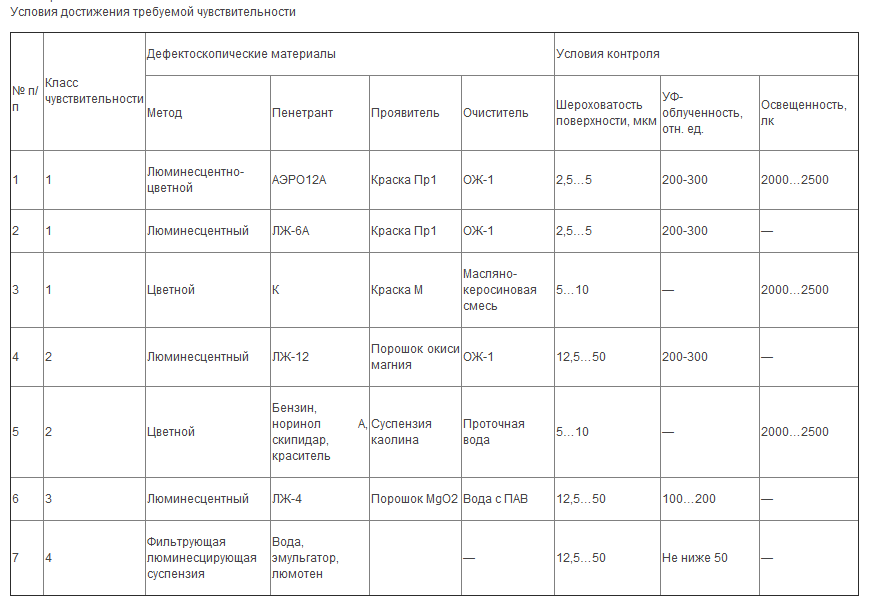

Первый класс чувствительности могут обеспечить все указанные выше методы с применением в качестве проявителя красок и лака, а так же освещением объектов в процессе осмотра не менее 2000 лк.

Чувствительность по 3-му и 4-му классу обеспечивается с применением в качестве проявителя порошков.

Таблица 2

Заключение

Основная задача любой системы контроля – выявление дефектов и определение пределов прочности и надежности. Дефекты могут возникнуть в результате ошибки при конструировании, производстве или эксплуатации: дефекты литья, усталостное разрушение, атмосферная коррозия, изнашивание сопряженных деталей, дефекты при нанесении покрытий, дефекты неразъемных соединений металла и так далее. В каждом конкретном случае применяются специальные методики, позволяющие определить степень влияния дефекта на качество изделия: насколько уменьшится надежность, рабочие характеристики, как изменятся сроки и условия эксплуатации, или дефект является критичным и предмет не может быть допущен к использованию. Различают две основные группы испытаний: разрушающего и неразрушающего контроля.

Капиллярные методы контроля относится к неразрушающему. Основные достоинства этих методов в том, что они позволяют определить протяженность, направление и характер распространения дефекта в объектах, которые могут быть любых размеров и форм, изготовлены из металлов, пластмасс и других твердых конструкционных материалов, которые не растворяются и не набухают под воздействием применяемых химических реактивов. Кроме того этот метод весьма прост в использовании, имеет высокую чувствительность и относительно дешевый.

Литература

1) Федоренко Г.А., Иванов И.В. “Контроль качества материалов и сварных соединений: Учебное пособие”-СПб,: Изд-во ПИМаш, 2009-116с.

2) https://rudocs.exdat.com/docs/index-35766.html? page=5#1534837

3) https://ndt-geo.ru/category_8.html

|

|