Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Використанні бетатронів. Товщина сплаву, що просвічується, мм, на основі Енергія прискорених електронів, МеВ свинцю заліза титану алюмінію

|

|

| Товщина сплаву, що просвічується, мм, на основі | Енергія прискорених електронів, МеВ | |||

| свинцю | заліза | титану | алюмінію | |

| 30-60 40-110 50-110 60-120 60-150 60-180 | 50-100 70-180 100-220 130-250 150-350 150-650 | 90-190 130-350 90-430 250-490 290-680 290-880 | 150-310 220-570 330-740 480-920 570-1300 610-1800 |

Область застосування методів радіаційної дефектоскопії визначається одним з основних їх параметрів – чутливістю методу (засобів і технологій) до виявлення найменших небезпечних дефектів у зварних, ливарних, паяних та інших конструкціях. З врахуванням цього наводяться області застосування: рентгенографії (табл.4.1), гаммаграфії (табл.4.2), радіографії з використанням бетатронів (табл.2.6).

Таблиці (4.1) – (4.3) є орієнтирами для вибору джерел ІВ не тільки в радіографії, але й в радіоскопії та радіометрії.

Контрольні запитання

1) Які існують методи промислової радіографії?

2) Які є характеристики цих методів промислової радіографії?

3) Що входить до засобів промислової радіографії?

4) Яка будова рентгенівського апарата?

5) Яка будова гамма-дефектоскопа?

6) Які області використання рентгенівського апарата? гамма-дефектоскопа?

5 РАДІОГРАФІЧНІ ТА РАДІОСКОПІЧНІ МЕТОДИ КОНТРОЛЮ

5.1 Класифікація методів радіографії

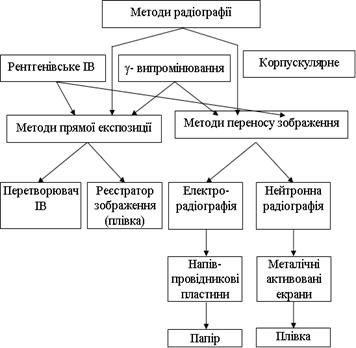

У практиці промислової радіографії в залежності від способу реєстрації і типу детектора розрізняють методи прямої експозиції і переносу зображення (рис.5.1).

Рисунок 5.1 – Схема методів радіографії

Метод прямої експозиції – основний і найбільш поширений метод промислової радіографії, при якому використовують практично всі види ІВ. ОК просвічується на плівку, на якій під дією ІВ утворюється приховане зображення, яке стає видимим після фотообробки в проявнику і фіксажі. Для зменшення часу просвічування застосовують флуоресцентні і металічні екрани.

Метод переносу зображення – застосовується при нейтронній радіографії, коли приховане зображення одержують на проміжному металічному екрані, який розміщується за виробом в нейтронному потоці. Одержане на екрані приховане зображення переносять на радіографічну плівку, прикладаючи її до металічної пластини. Метод переносу зображення, в якому в якості проміжного носія прихованого зображення використовують електричні заряджені напівпровідникові пластини, поміщені за об’єктом в пучку ІВ, а в якості реєстратора видимого зображення – звичайний папір, на який зображення проявляється за допомогою сухих порошків фарб чи графіту, називається електрорадіографією чи ксерорадіографією.

Порівняльні характеристики методів промислової радіографії: метод прямої експозиції використовується для таких об’єктів контролю: паяні і зварені з’єднання, збірні вузли, штамповані та литі вироби і т.п.

Переваги методу прямої експозиції: можливість проведення контролю в різних умовах; портативність і маневреність апаратури; можливість контролю стальних ОК товщиною до 250 мм; проведення контролю у важкодоступних місцях.

Недоліками є: використання набору джерел ІВ для контролю виробів різної товщини і густини при роботі з гамма-дефектоскопами; залежність від зовнішніх джерел живлення при роботі з рентгенівськими апаратами; зміна ПЕД внаслідок радіоактивного розпаду; обмежена чутливість.

До методів переносу зображення відносять методи нейтронної радіографії та електрорадіографії.

У нейтронній радіографії джерела радіоізотопні, а детекторами є активовані екрани – перетворювачі та радіографічні плівки. Найчастіше ОК є радіоактивні вироби, вироби з легких матеріалів, полімерні матеріали, в молекули яких входять атоми водню, об’єкти, які розміщені за оболонками з важких металів.

Перевагами нейтронної радіографії є: нечутливість методу до супутнього випромінювання, джерелом якого являється сам виріб чи навколишні предмети, можливість виявляти різні ізотопи одного і того ж елемента, прозорість для нейтронів важких елементів і “непрозорість” легких.

Недоліками ж є громіздкість радіографічного обладнання, мала густина потоку нейтронів і висока вартість радіоізотопних джерел нейтронів і зміна густини потоку нейтронів внаслідок радіоактивного розпаду.

У електрорадіографії (ксерорадіографії) джерелами ІВ є радіоізотопні джерела гальмівного, g-випромінювання та рентгенівські апарати. Детекторами є напівпровідникові пластини та папір.

У електрорадіографії об’єктами контролю є паяні, зварені з’єднання, литво, штамповка, збірні вузли, вироби з металів, пластмас, кераміки і т. п.

Перевагами електрорадіографії є швидкість одержання електрорадіограми, не потрібна фотолабораторія, крім того зменшуються витрати на фотообробку і є можливість багатократного використання напівпровідникових пластин.

Недоліками є виникнення на поверхні напівпровідникових пластин різних пошкоджень, які при розшифруванні знімка важко відрізнити від дефекту ОК, відсутність гнучких напівпровідникових пластин та відсутність автоматичного обладнання для ксерорадіографії.

5.2 Вибір і обгрунтування режиму просвічування в промисловій радіографії

Підготовка до радіографічного контролю включає в себе вибір джерела випромінювання, вибір схеми контролю, розрахунок режиму просвічування, вибір радіографічної плівки, підсилюючих екранів і способів зарядки касет, еталонів чутливості, компенсаторів і захисних екранів, а також розмітку ОК і маркування радіограм.

Вибір апаратури, матеріалів і допоміжного обладнання для контролю залежить від конструктивних особливостей і товщини виробу, а також від необхідної чутливості контролю і умов просвічування.

У промисловій радіографії основний показник якості виконаного знімка – це відносна чутливість, що визначається по зображенню еталонів чутливості. У методах радіографії і радіоскопії практично використовують такі типи еталонів: дротинковий, канавковий з канавками різної глибини і ширини, пластинковий з отворами, ступеневий з отворами.

Залежність відносної чутливості від основних параметрів просвічування визначається рівнянням:

Wвідн =  , (5.1)

, (5.1)

де DDмін – мінімальна різниця густин почорніння між зображенням дефекту і основним фоном знімка, яка розрізняється оком або приладом;

В ‑ дозовий фактор нагромадження випромінювання;

gD – контрастність використовуваної радіографічної плівки;

m – лінійний коефіцієнт послаблення випромінювання;

d ‑ товщина виробу.

Мінімальна різниця густин почорніння визначається характеристиками негатоскопа та характеристиками дефекту.

Так, при яскравості екрана негатоскопа 30 кд/м2 та при співвідношенні довжини дефекту до його ширини КД =20 мінімальна густина почорніння може становити DDmin =0, 006, а при КД =70 – DDmin=0, 02.

Для врахування розмитості країв зображення дефекту рекомендується застосовувати:

Wвідн =

– для канавкового еталону, (5.2)

– для канавкового еталону, (5.2)

Wвідн =  ‑ для дротинкового еталону, (5.3)

‑ для дротинкового еталону, (5.3)

де D b ‑ ширина канавки що імітує дефект, d ‑ діаметр дротини еталону (в мм).

Вказані співвідношення дозволяють визначити в достатньому наближенні глибину мінімальної канавки еталона, який імітує дефекти ступеневої чи прямокутної форми (непроварення, розшарування, тріщини) або діаметр дротини еталона, який імітує дефекти кульової чи овальної форми типу пор, каверн, включень тощо.

5.2.1 Вибір схеми контролю

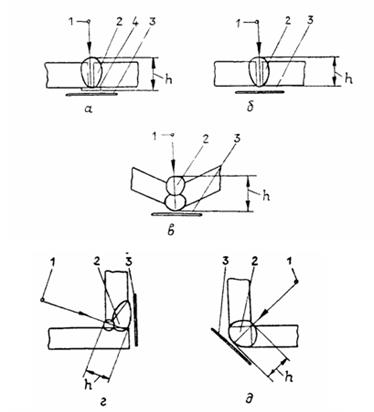

Прямолінійні і близькі до прямолінійних зварені з'єднання (зварені з'єднання плоских елементів, повздовжні шви циліндричних виробів, зварені з'єднання циліндричних і сферичних виробів діаметром більш 2 м і т. п.) варто контролювати за схемами, наведеними на рис. 5.2 та рис.5.3.

1 ‑ джерело випромінювання; 2- контрольована ділянка;

3 ‑ касета; 4 ‑ підкладна планка; h- радіаційна товщина

Рисунок 5.2 ‑ Схеми контролю прямолінійних

і близьких до прямолінійних зварених з'єднань

При контролі стикових зварених з'єднань за схемами рис.5.2, в, г, д напрямок просвічування варто вибирати таким, щоб проекції протилежних ділянок звареного шва на знімку не накладалися одина на одну.

1 ‑ джерело випромінювання; 2- контрольована ділянка;

3 ‑ касета; 4 ‑ підкладна планка; h ‑ радіаційна товщина

Рисунок 5.3 ‑ Схеми контролю з'єднань, зварених під кутом

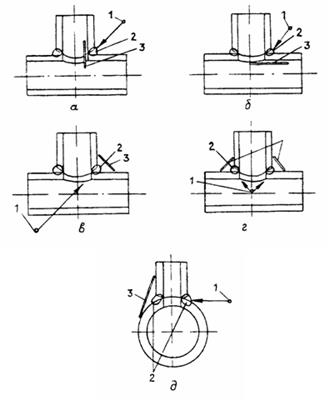

Стикові кільцевізварені з'єднання циліндричних і сферичних пустотілих виробів (трубопроводів, цистерн і т.п.) варто контролювати за схемами, наведеними на рис.5.4.

При контролі зварених з'єднань циліндричних і сферичних пустотілих виробів, як правило, слід використо-вувати схеми просвічування через одну стінку виробу (рис.5.4, а, б, е ‑ з).

Рисунок 5.4 ‑ Схеми контролю стикових кільцевих зварених з´ єднань циліндричних і сферичних пустотілих виробів

При цьому рекомендується використовувати схеми просвічування з розташуванням джерела випромінювання усередині контрольованого виробу (рис.5.4, е ‑ з). Схема, показана на рис.5.4, е (панорамне просвічування), рекомендується для контролю виробів діаметром до 2 м незалежно від обсягу контролю і для контролю виробів діаметром більших 2 м при 100 %-ому контролі.

Схема, показана на рис.5.4, ж, рекомендується при 100%-ому і вибірковому контролі виробів діаметром до 2 м, якщо використання схеми, зображеної на рис.5.4, е, неможливо; схема, показана на рис.5.4, з, ‑ при вибірковому контролі виробів діаметром більш 2 м.

При контролі через дві стінки схема рис.5.4, в рекомендується для просвічування виробів діаметром не більш 100 мм, схема рис.5.4, г, д ‑ для просвічування виробів діаметром більше 50 мм.

При контролі стикових зварених з'єднань за схемами рис.5.4 а, б, е, ж, з ‑ кут між напрямком просвічування і площиною контрольованого зварного з'єднання повинний бути мінімальним і не перевищувати 15°.

Контрольовані в стаціонарних умовах зварені з'єднання приварювання штуцерів із внутрішнім діаметром 30 мм і більше і зварені з'єднання приварювання штуцерів із внутрішнім діаметром від 15 до 30 мм,, варто контролювати за схемами, наведеними на рис.5.5, а ‑ г.

Зварені з'єднання приварювання штуцерів із внутрішнім діаметром від 15 до 30мм, контрольовані в монтажних умо-вах, варто контролювати за схемою, приведеною на рис.5.5, д.

Зварені з'єднання приварювання труб із внутрішнім діаметром 15мм і більше у трубні трійники варто контролювати за схемами, наведеними на рис.5.5, а ‑ д.

Допускається використовувати компенсатори з будь-якого матеріалу, що забезпечує необхідне послаблення випромінювання.

Для зменшення різниці оптичних густин окремих ділянок знімка при контролі зварених з'єднань із великими перепадами радіаційної товщини, а також у випадках, коли контрольоване зварене з'єднання не забезпечує захисту плівки від прямого випромінювання (при контролі торцьових зварених з'єднань, при контролі наплавлення країв під зварювання і т.п.), контроль варто проводити із застосуванням приставок-компенсаторів, як показано на рис.5.6.

Поряд із схемами і напрямками просвічування, приведеними на рис. 5.2 ‑ 5.6, можуть використовуватися інші схеми і напрямки просвічування, які повинні бути передбачені в технологічних картах контролю.

а ‑ г ‑ для стаціонарних умов; д ‑ для монтажних умов; 1 ‑ джерело випромінювання; 2- контрольована ділянка; 3 ‑ касета; 4 ‑ підкладна планка; h ‑ радіаційна товщина

Рисунок 5.5 ‑ Схеми контролю зварених з'єднань приварювання штуцерів

При виборі схеми і напрямку просвічування поряд із перерахованими вище вимогами і рекомендаціями необхідно враховувати наступне:

– відстань від радіографічної плівки до оберненої до неї поверхні контрольованого звареного з'єднання повинно бути мінімальним і в будь-якому випадку не перевищувати 150 мм;

1 ‑ джерело випромінювання; 2 ‑ контрольована ділянка;

3 ‑ касета; 4 ‑ приставка-компенсатор

Рисунок 5.6 ‑ Схеми контролю зварених з'єднань

приварювання труб у трубні дошки

– кут між напрямком випромінювання і нормаллю до радіографічної плівки в межах контрольованогоза одну експозицію ділянки звареного з'єднання не повинен перевищувати 450.

5.2.2 Вибір та обгрунтування режимів просвічування в промисловій радіографії

Для контролю зварених з’єднань найчастіше застосовують дротинкові і канавкові еталони чутливості. Дротинкові еталони встановлюють безпосередньо на зварений шов, а канавкові – поряд зі швом. Якщо сумарна товщина канавкового еталона і металу, що контролюється в місці установки еталона менша товщина шва і різниця оптичної густини їх зображень на радіограмі перевищує 1, канавковий еталон встановлюють на прокладку, яка компенсує різницю товщини.

При виборі еталонів чутливості потрібно враховувати, що виявлюваність на радіограмах зображень елементів еталонів і реальних дефектів виробів не однакова. Вважають, що ймовірність виявлення дефекту досить висока, коли отримане значення чутливості контролю в два рази менше найбільшого допустимого розміру дефекту в напрямі просвічування. Тому, якщо, наприклад, в звареному з’єднанні не допускаються дефекти розміром 1 мм, чутливість контролю повинна бути не нижча за 0, 5 мм.

У тих випадках, коли по зображенню на радіограмі необхідно оцінити величину ввігнутості кореня або перевищення проплаву зварного шва, на виріб, який контролюється, встановлюють спеціальний еталон-імітатор. Товщину еталона-імітатора вибирають рівною величині опуклості зварного шва, а радіуси канавки і виступу рівними відповідно максимально допустимим значенням ввігнутості кореня і перевищення проплаву шва. Оцінку розмірів шва проводять шляхом порівняння оптичної густини його зображення з оптичною густиною зображення канавки або виступу еталона-імітатора.

При контролі виробів з великим перепадом товщини, а також при контролі торцевих зварених з’єднань і наплавок під зварювання, для зниження надмірної контрастності зображення і запобігання „засвіченню” його країв прямим випромінюванням джерела, застосовують компенсатори. Вони являють собою підкладки різної форми і товщини.

На рис. 5.7, 5.8 приведені залежності відносної і абсолютної чутливостей при просвічуванні з використанням різних джерел випромінювання.

|

Рисунок 5.7 ‑ Залежність відносної чутливості для різних джерел випромінювання

|

Рисунок 5.8 ‑ Залежність абсолютної чутливості для різних джерел випромінювання

Значення чутливості контролю, необхідні для виявлення каверн і включень діаметром 0, 2 ‑ 8 мм, приводяться в посібниках [3] та стандартах.

Загальна нерізкість зображення визначається дією декількох видів нерізкості: геометричної, внутрішньої, нерізкості розсіяння і зміщення.

|

|