Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Расчет требуемой мощности и выбор электродвигателя

|

|

Данный пункт расчётов сводится к выбору электродвигателя, характеристика которого наиболее близка к предварительной рассчитанной характеристике.

Конечный диаметр рулона:

, ,

| (4.9) |

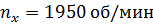

Теперь зададимся числом оборотов холостого хода, на основании которого будем выбирать ЭДГС. По рекомендациям методических указаний [1] пусть это будет  . Согласно таблице 3.1 [1] подходит несколько двигателей с различными статическими моментами

. Согласно таблице 3.1 [1] подходит несколько двигателей с различными статическими моментами  . Логично будет выбрать ЭДГС с минимальным достаточным статическим моментом.

. Логично будет выбрать ЭДГС с минимальным достаточным статическим моментом.

Определим передаточное отношение редуктора:

| (4.10) |

где  — скорость движения киноленты (по заданию), м/с.

— скорость движения киноленты (по заданию), м/с.

Найдём необходимое значение момента электродвигателя:

| (4.11) |

где  — КПД электродвигателя.

— КПД электродвигателя.

По имеющимся данным выберем электродвигатель АДП-1362 со следующими параметрами (таблица 4.2):

Таблица 4.2 — Технические параметры электродвигателя

| Тип ЭДГС | Число оборотов холостого хода, об/мин | Статический момент, Н·м | Габариты | |

| Длина, мм | Диаметр, мм | |||

| АСМ-400 | 0, 12 |

Найдём максимальное (в данном случае, начальное) натяжение:

| (4.12) |

Найдём значение характеристического коэффициента:

| (4.13) |

Проверим это значение с помощью выражения:

| (4.14) |

Данное значение устраивает проектировщика, расчёт установившегося режима наматывателя можно считать законченным.

На рисунке 4.2 показана характеристика выбранного ЭДГС в сравнении с предварительной характеристикой наматывателя. Ниже расположена кривая граничных условий затягивания витков.

Рисунок 4.2 — Характеристика ЭДГС АДП-1362, предварительная характеристика наматывателя и кривая граничных условий затягивания витков

4.4 Проверочный расчёт пускового периода

4.4.1 Расчет пускового периода электродвигателя глубокого

скольжения

Транспортирующие барабаны приводятся в движение раньше наматывателя, поэтому при старте кинопроектора образуется небольшая провисающая петля. Пусковой период ЭДГС закончится, когда наматыватель выберет всю петлю провисшей киноленты [1].

Cкорость приёма ленты в течение пускового периода  определяется выражением [1]:

определяется выражением [1]:

| (4.15) |

где

| (4.16) | |

| (4.17) |

В выражениях (4.16) и (4.17):

— момент инерции вращающихся частей наматывателя,

— момент инерции вращающихся частей наматывателя,

— момент трения в опорах вала наматывателя (принимаем

— момент трения в опорах вала наматывателя (принимаем  так как используются подшипники качения).

так как используются подшипники качения).

Момент инерции вращающихся частей наматывателя определяется следующим образом:

| (4.18) |

где  — момент инерции рулона,

— момент инерции рулона,

— момент инерции бобины,

— момент инерции бобины,

— момент инерции редуктора, приведённый к валу наматывателя,

— момент инерции редуктора, приведённый к валу наматывателя,

— момент инерции ротора, приведённый к валу наматывателя,

— момент инерции ротора, приведённый к валу наматывателя,

Воспользовавшись методикой расчёта момента инерции бобины из [2], получим:

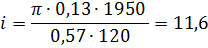

Момент инерции редуктора будет зависеть от вида и количества ступеней редуктора. В нашем случае для обеспечения передаточного отношения  выберем двухступенчатый соосный зубчатый цилиндрический редуктор.

выберем двухступенчатый соосный зубчатый цилиндрический редуктор.

Рисунок 4.3 — Схема редуктора наматывателя

Момент инерции редуктора будет определяться:

| (4.19) |

где  — момент инерции колеса на валу наматывателя,

— момент инерции колеса на валу наматывателя,

— момент инерции шестерни/колеса, приведённый к валу наматывателя,

— момент инерции шестерни/колеса, приведённый к валу наматывателя,

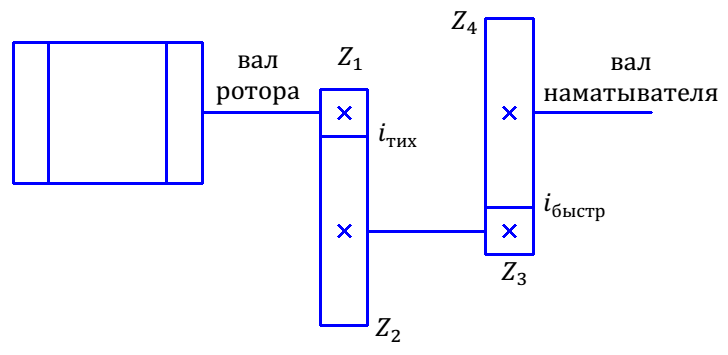

Согласно таблице номинальных передаточных чисел зубчатых цилиндрических передач:

Приближённое значение момента инерции колеса или шестерни можно определить по формуле:

| (4.22) |

где  — масса колеса / шестерни, кг;

— масса колеса / шестерни, кг;

— диаметр делительной окружности колеса / шестерни, м.

— диаметр делительной окружности колеса / шестерни, м.

Определим параметры быстроходной пары колёс. Зададимся близким к минимальному по стандарту числом зубьев для шестерни

| (4.23) |

Параметры тихоходной пары определим исходя из суммарного числа зубьев быстроходной пары:

| (4.24) |

Модуль зацепления  выберем по стандарту СЭВ

выберем по стандарту СЭВ  .

.

Диаметры делительных окружностей:

| (4.25) |

Межосевое расстояние:

Ширина венца колеса:

| (4.26) |

где  — коэффициент ширины венца;

— коэффициент ширины венца;

— межосевое расстояние.

— межосевое расстояние.

где  — коэффициент, учитывающий способ крепления шестерни на валу, расположение опор и твёрдость материала;

— коэффициент, учитывающий способ крепления шестерни на валу, расположение опор и твёрдость материала;

Таким образом:

Ширина венца шестерён:

| (4.27) |

Масса каждого колеса вычисляется по формуле:

где  — объём колеса;

— объём колеса;

— плотность материала колеса (стали).

— плотность материала колеса (стали).

Массы колёс и шестерён:

Моменты инерции колёс (по формуле 4.20):

Моменты инерции колёс, приведённые к валу наматывателя:

Итого момент редуктора, приведённый к валу наматывателя, составит (формула 4.19):

044

044

Найдём момент инерции ротора  электродвигателя АСМ - 400. Этот параметр не указан в технических параметрах электродвигателя, но его можно рассчитать приближённо, как момент инерции цилиндра из алюминиевого сплава, занимающего 1/2 объёма электродвигателя. [1]

электродвигателя АСМ - 400. Этот параметр не указан в технических параметрах электродвигателя, но его можно рассчитать приближённо, как момент инерции цилиндра из алюминиевого сплава, занимающего 1/2 объёма электродвигателя. [1]

| (4.28) |

где  — масса ротора, кг;

— масса ротора, кг;

— радиус ротора, м.

— радиус ротора, м.

| (4.29) |

где  — объём ротора,

— объём ротора,  ;

;

— плотность алюминиевого сплава.

— плотность алюминиевого сплава.

| (4.30) |

где  — объём двигателя,

— объём двигателя,  ;

;

— диаметр корпуса двигателя;

— диаметр корпуса двигателя;

— длина корпуса двигателя.

— длина корпуса двигателя.

Масса ротора:

Для сохранения соотношения  при такой же длине ротора, следует принять:

при такой же длине ротора, следует принять:

| (4.31) |

Момент инерции ротора:

Момент инерции ротора, приведённый к валу наматывателя:

| (4.32) |

Длительность пускового периода будем определять для двух случаев: в начале намотки  и в конце намотки

и в конце намотки  .

.

|

|