Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технологический процесс изготовления зубчатого колеса

|

|

Наилучшая макроструктура зубчатых колес получается при штамповке, когда расположение волокон соответствует конфигурации колеса, так как в этом случае прочность на изгиб повышается.

I. Для подготовки структуры к обработке колес на металлорежущих станках и для улучшения механических свойств готовых зубчатых колес штампованные заготовки перед обработкой на металлорежущих станках подвергают термической обработке — отжигу (полному, изотермическому) или нормализации, или нормализации с высоким отпуском.

Наилучшей для резания (получение наименее шероховатой поверхности металла) является структура после изотермического отжига по режиму: нагрев до температуры выше Ас3 на 30-50 °С, выдержка, кратковременное переохлаждение до 480—500 °С, выдержка при 580—600 °С с дальнейшим охлаждением на воздухе.

Отличительной особенностью изотермического отжига является то, что при его проведении распад аустенита на ферритно-цементитную смесь происходит при постоянной температуре. При других видах отжига такой распад происходит в период охлаждения в условиях непрерывного снижения температуры. После того как уже произошел распад аустенита, скорость охлаждения не имеет существенного значения, и поэтому охлаждение после изотермической выдержки можно проводить на воздухе. Это дает определенные преимущества. Во-первых, сокращается длительность процесса. Во-вторых, структура получается более однородной, поскольку превращение аустенита в перлит происходит при одной и той же температуре, а не в интервале температур, как при обычном отжиге.

Рис. 1. Изотермический отжиг

Результат отжига: устранения внутренних напряжений, снижения твердости, повышения пластичности и вязкости, что позволяет нам провести механическую обработку материала. Микроструктура –перлит + феррит.

II. После механической обработки зубчатые колёса подвергают цементации с закалкой.

Цементация – это насыщение поверхностного слоя Ме углеродом при нагреве в соответствующей среде – карбюризаторе.

Закалка – это вид термической обработки, приводящий к неравновесной структуре – мартенсит. Результат: повышение твердости, высокая хрупкость, низкая пластичность. Закалка заключается в нагреве стали выше критических точек превращения, выдержке их при этой температуре и быстрому охлаждению.

Цементации подвергают детали, изготовленные из стали с низким содержанием углерода (< 0, 1—0, 3% С). После цементации содержание углерода в поверхностном слое повышается до 0, 8—1, 2%. Если теперь такую деталь закалить, то в поверхностном слое получится мартенситная структура с высокой твердостью и износостойкостью, а сердцевина, хотя и не закалится вследствие низкого содержания углерода, однако приобретет более однородную мелкозернистую структуру. Благодаря этому механические свойства сердцевины улучшаются, а главное, она сохраняет высокую вязкость и способность воспринимать ударные нагрузки.

Карбюризатором при газовой цементации служит газ, содержащий углеводороды, т. е. соединения углерода и водорода, например метан — СН4. При высокой температуре такой газ разлагается (диссоциирует) и дает необходимый для цементации атомарный углерод.

Карбюризатором может служить, например, природный газ, который содержит 95—97% СН4.

Режим: нагрев в карбюризаторе до 920-950оС, подстуживание до 840-860оС, закалка в масле.

Рис 2. Цементация с закалкой

В результате закалки получается структура - мелкоигольчатый мартенсит с остаточным аустенитом.

III. Следующим этапом термической обработки зубчатого колеса будет низкотемпературный отпуск.

Отпуск – это процесс приближения неравновесной структуры к равновесной. Отпуск заключается в нагреве стали до температуры ниже Ас1, выдержка при заданной температуре и последующее охлаждение с заданной скоростью.

При отпуске происходит частичный или полный распад мартенсита, уменьшаются или полностью устраняются внутренние напряжения, повышается пластичность, снижается твердость и хрупкость.

Низкотемпературный отпуск заключается в нагреве до температуры 180-200  С, не выше температуры Мн. Структура: мартенсит отпуска. немного снимаются внутренние напряжения, сталь становится менее хрупкой, твердость остается высокой. Применяется для инструментов или деталей машин, где требуется высокая твердость.

С, не выше температуры Мн. Структура: мартенсит отпуска. немного снимаются внутренние напряжения, сталь становится менее хрупкой, твердость остается высокой. Применяется для инструментов или деталей машин, где требуется высокая твердость.

В нашем случае мы производим нагрев до температуры 180-200  С с последующим охлаждением на воздухе.

С с последующим охлаждением на воздухе.

Т

Т

Ас1 ---------------------------------727оС------------------------------------

Ас1 ---------------------------------727оС------------------------------------

Мн ---------------------220оС-------------------------

воздух

М+АостМотпτ

М+АостМотпτ

Рис. 3. Низкотемпературный отпуск

В результате получается структура мартенсит отпуска.

Низкотемпературный отпуск является окончательным видом термической обработки для зубчатого колеса.

Т

Т

880-900оС 920-950оС

880-900оС 920-950оС

Ас3---------------------------------------------------------------------------------------------------------850оС-----------------------------------

Ас3---------------------------------------------------------------------------------------------------------850оС-----------------------------------

Ас1-----------------------------------580-600оС--------------------------------------------------------------------------------------------------

|

480-500оС воздух масло

Мн---------------------------------------------------------------------------------------------------------------------------------180-200оС----

воздух

воздух

|

Рис. 4. Термическая обработка конического зубчатого колесаτ

Окончательная структура зубчатого колеса – мартенсит отпуска

Рис. 5. Мартенсит отпуска

После изготовления и проведения термической обработки, мы получили коническое зубчатое колесо, полностью удовлетворяющие эксплуатационным требованиям.

Окончательным видом обработки конического зубчатого колеса, предающей ему товарный вид, является очистка от окалины и технической грязи. Очистка производится в травильной машине с последующей промывкой. Это позволяет удалить с поверхности зубчатого колеса окислы.

Оборудование для нагрева

Камерная печь с выдвижным подом

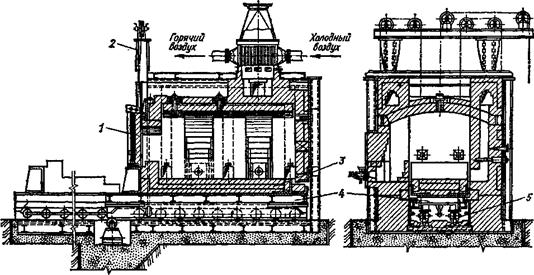

Камерные печи с выдвижным подом могут быть топливными и электрическими. На рис. 6 представлена камерная топливная печь с выдвижным подом типа ТДО. Под 3 печи монтируется на сварной раме 4 и футеруется шамотным нормальным или легковесным кирпичом. Рама 4 перемещается на катках 5 или устанавливается на колеса. Для выкатки пода используют специальные механизмы. Подъем заслонок 1 осуществляется электролебедкой 2, иногда применяют и гидроподъемники. Максимальная температура нагрева изделий в печах ТДО достигает 1100°С. Контроль температуры автоматический.

Камерные печи с выдвижным подом применяют в основном для отжига.

Рис. 6. Камерная топливная печь с выдвижным подом типа ТДО

|

|