Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция №6. Частотно-регулируемый электропривод в металлорежущих станках

|

|

Цель лекции: изучить вопросы применения ЧРП в металлорежущих станках.

Современный этап развития металлообрабатывающих станков характеризуется началом внедрения электроприводов переменного тока в механизмы главного движения и подачи. Опыт их эксплуатации позволяет по-новому рассмотреть рациональную компоновку, технологию обработки на станках, и, соответственно, выявить дополнительные преимущества.

Приводы переменного тока, хотя в принципе и остались более сложными, но во многих случаях они не только конкурентоспособны, но и более предпочтительны в сравнении с системами постоянного тока. Это связано с тем, что по техническим характеристикам приводы переменного тока не только не уступают, но даже превосходят приводы постоянного тока.

Среди АСУТП металлообработкой наибольшее распространение получили системы стабилизации режимов резания. Схемы отличаются друг от друга составом контролируемых параметров, а также принципами построения автоматических регуляторов технологических процессов. Ниже рассматривается одна из типовых систем.

Система стабилизации мощности резания дает возможность повысить производительность станка, улучшить использование главного привода и режущего инструмента. Применение систем стабилизации мощности резания необходимо при точении (стабилизация мощности резания при торцовой обработке), шлифовании (стабилизация мощности резания при износе круга, изменении диаметра обработки в станках с круглым столом), фрезеровании (стабилизация мощности резания при изменении глубины обработки).

Стабилизация мощности резания может осуществляться двумя путями: за счет управления скоростью электропривода главного движения и за счет управления скоростью привода подачи. В принципе возможен вариант одновременного управления обоими электроприводами.

Непосредственное измерение мощности резания невозможно, поэтому для ее оценки измеряют мощность, потребляемую электроприводом главного движения, с учетом потерь мощности в двигателе и передачах станка. Применение для главного привода станков асинхронных электродвигателей с короткозамкнутым ротором требует получения сигнала управления, пропорционального активной мощности, потребляемой из сети этими двигателями. Датчики, вырабатывающие эти сигналы, строятся на принципах векторного суммирования напряжений с применением нелинейных функциональных элементов и методов время-импульсной, амплитудной, а также широтно-импульсной модуляции.

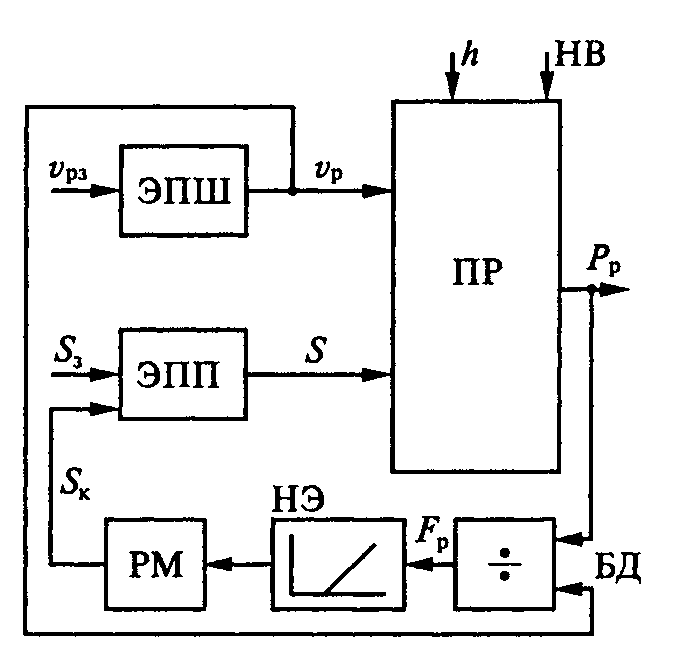

Рисунок 6.1

Управление мощностью Р р и усилием F р резания осуществляется с помощью электроприводов шпинделя и подач (ЭПШ и ЭПП) (см.рисунок 6.1) при изменении глубины резания h и свойств материала (твердости материала НВ). Стабилизируя мощность резания, следует иметь в виду, что Р р = F p v p. Если осуществляется стабилизация скорости v p, то выполнить условие Р р = const можно соблюдением условия F p = const. Таким образом, стабилизируя переменные v p и F p при изменении переменных h и НВ, можно считать, что стабилизируем и сам процесс резания (ПР).

Автоматическая стабилизация мощности (усилия) резания возможна, если применить нелинейную обратную связь, действие которой начинается после превышения мощностью некоторого значения Р ро, соответствующего рабочему режиму резания. При условии Р р > Р ро на выходе нелинейного элемента НЭ и регулятора мощности РМ появляется сигнал коррекции S к, уменьшающий подачу S так, чтобы Р р= const. Регулятор мощности обеспечивает требуемую динамику процесса стабилизации.

| Wэп(р) |

| Кпм |

| Wк(р) |

| Wр(р) |

| Wдм(р) |

| Pxx |

| Pи |

| UЗ |

| UУ |

| PZ |

| ω д |

| Sz |

| Uср |

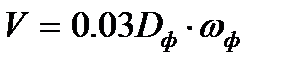

Wэп(р) – передаточная функция электропривода (ПЧ-АД); Wр(р) – передаточная функция процесса обработки; Wдм(р) – передаточная функция датчика мощности; Wк(р) – передаточная функция корректирующего звена; WH (p)- нелинейное звено; Кпм – коэффициент передачи редуктора; V-скорость резания; tp- глубина фрезерования; В – ширина фрезерования.

Рисунок 6.2

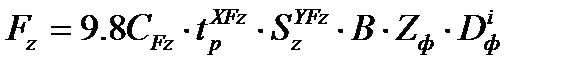

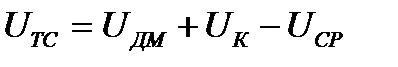

Если рассматривать процесс как безынерционный и стационарный, то он может быть описан эмпирической зависимостью выходной координаты – усилия резания Fz от входных координат – глубины фрезерования tр, подачи на один зуб фрезы Sz, ширины фрезерования В и скорости резания V:

,

,

где СFz, XFz, YFz – по справочнику [3];

Dф – диаметр фрезы, мм;

В – ширина фрезерования;

Zф – число зубьев.

Мощность резания

.

.

Скорость резания при фрезеровании

.

.

| tр |

| Sz |

| ty |

| Sy |

| X |

| AX1 |

| X |

| AX2 |

| K× B |

| Fz |

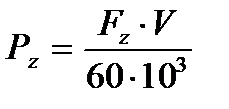

Схема модели процесса резания представлена на рисунке 6.3.

Рисунок 6.3

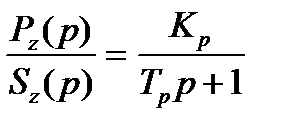

Передаточная функция процесса фрезерования при условии равномерности может быть представлена следующим образом

,

,

Кр – рассчитывается для заданного типа фрезы и обрабатываемого материала.

Тр – для заданной частоты вращения шпинделя выбирается по справочнику.

Cр', Ср' ', - коэффициенты;

n, i, Xp, Yp, q - показатели степени для заданного процесса металлообработки.

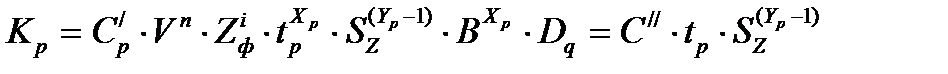

Датчик мощности

.

.

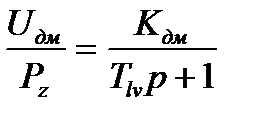

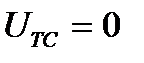

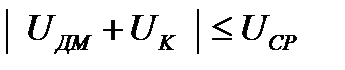

Узел технологической обратной связи

при

при

при

при  ,

,

где Uк, Uср - напряжения коррекции и сравнения.

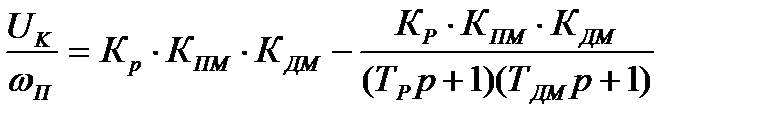

Устройство упреждающей коррекции

,

,

Кпм - коэффициент передачи механизма подачи;

Кдм – коэффициент усиления датчика мощности.

Вопросы:

1) Какие преимущества дает применение системы стабилизации мощности в металлообработке?

2) Каким образом осуществляется управление мощностью и усилием резания?

|

|