Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Лекция № 7. ЧРП транспортирующих механизмов

|

|

Цель лекции: изучить вопросы применения ЧРП в транспортирующих механизмах.

Конвейеры широко применяются в различных отраслях промышленности для перемещения сыпучих и штучных грузов.

Для перевозки людей используют разновидность конвейера – эскалатор. Канатная дорога является разновидностью подвесного конвейера.

Режим работы приводных двигателей конвейеров – продолжительный с редкими пусками и остановками при диапазоне регулирования скорости, не превышающим 1: 2, 1: 3.

К электроприводам механизмов транспортных средств с непрерывным режимом работы предъявляются требования по обеспечению плавности пуска и торможения с надежным ограничением ускорения и рывка, а также максимального момента двигателя и его производной. Для канатных и ленточных конвейеров большой протяженности это требование обусловлено наличием больших масс поступательно движущихся элементов, приведенный момент инерции которых может в 10…20 раз превышать момент двигателей, и значительной податливостью тянущих канатов и транспортной ленты.

Большие маховые массы установки увеличивают возможность пробуксовывания приводных барабанов и шкивов относительно лент и канатов при пуске. Резкое приложение момента при наличии упругих механических связей вызывает механические колебания при пуске, в результате чего в ленте или канате возникают дополнительные динамические усилия. Требование плавности пуска и замедления остается в силе и для установок с коротким тяговым элементом. В одних случаях ограничение ускорения и рывка до требуемых норм диктуется условиями транспортирования людей (эскалаторы, канатные дороги), в других – условием надежного сцепления транспортируемых изделий с лентой (ленточные конвейеры) или уменьшением раскачивания люлек и кабин (подвесные конвейеры).

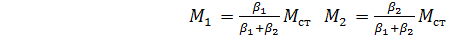

При конвейерах большой длины с многодвигательным электроприводом ставится задача автоматического регулирования отдельных двигателей с целью перераспределения нагрузки между ними и обеспечения равномерности натяжения ленты по ее длине. Это относится как к работе с установившейся скоростью движения ленты, так и к процессу пуска конвейера. При параллельном включении двигателей, имеющих равные скорости идеального холостого хода и связанных общим механическим валом, нагрузка между ними распределяется пропорционально модулю жесткости их механических характеристик [3]. Для двухдвигательного привода моменты первого и второго двигателей:

,

,

где  и

и  - модули жесткости механических характеристик первого и второго двигателей;

- модули жесткости механических характеристик первого и второго двигателей;

М ст – результирующий момент сопротивления приводной станции.

Если каждый из двух двигателей выбран на номинальный момент М ном=0, 5 М ст, двигатель с большим значением оказывается перегруженным. При длительном режиме работы даже небольшая перегрузка может вывести из строя двигатель, поэтому важно обеспечить условие. Для выполнения этого условия применяют строго идентичные по исполнению, мощности и скорости двигатели. Если жесткости их характеристик все же различаются, то, например, у асинхронных двигателей с фазным ротором более жесткая характеристика смягчается введением в роторную цепь дополнительного сопротивления.

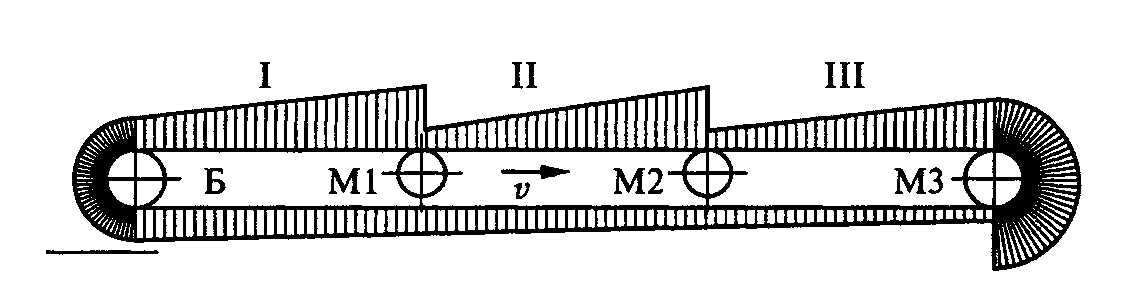

Рассмотрим работу конвейера, имеющего три электродвигателя. На рисунке 7.1 представлена диаграмма тяговых усилий ленточного конвейера с электродвигателями М1, М2, М3 и натяжным устройством Б.

При одинаковой загрузке ветвей конвейера все двигатели (если их характеристики одинаковы) имеют равные скорости и нагрузку. Увеличение нагрузки на ветвь I приведет к тому, что в первую очередь снизится скорость

Рисунок 7.1

двигателя М1, а скорость двигателей М2 и М3 останется постоянной. Таким образом, двигатель М2 будет вращаться со скоростью, большей чем у двигателя М1, и создаст дополнительное натяжение в ветви II, а затем и в ветви I. Натяжение ветви II повлечет за собой некоторую разгрузку двигателя М1 и увеличение его скорости. Такие же процессы будут иметь место и в ветви II, так как двигатель М3 примет на себя часть нагрузки ветви II конвейера. Постепенно скорости и нагрузки двигателей выравниваются. Все перечисленные требования определяют выбор системы электропривода для данной группы механизмов.

Рассмотрим пример автоматизации конвейера на базе ЧРП [3]. Движение ленте конвейера или транспортера, как правило, передается от асинхронного двигателя через редуктор и приводной барабан. Момент на валу приводного двигателя конвейера:

M = FR / (ipη p),

где F - усилие на приводном барабане,

F = F x.x+ F г (F x.x – усилие, затрачиваемое на перемещение ленты конвейера или транспортера);

F г – усилие, необходимое на перемещение груза;

R – радиус приводного барабана;

i р – передаточное отношение редуктора;

η p - КПД редуктора.

Когда груз на ленте конвейера отсутствует, двигатель развивает момент холостого хода

М х.х= F х.х R / i p η р.х.х,

где η р.х.х –КПД редуктора, соответствующий усилию F х.х.

При постоянной номинальной скорости конвейера V *=1

Q *= F г*,

поэтому потребляемую с вала двигателя мощность можно записать в виде

P *= M*ω * = М х.х + (1- М х.х*) Q *

где Р *= P/P ном=1; ω *=ω /ω н; ω = Vi p/ R;

Р ном, ω ном – номинальные соответственно мощность и угловая скорость на валу двигателя.

Из формулы следует, что по мере снижения производительности эффективность работы конвейера уменьшается, так как возрастает относительная доля мощности, расходуемой на преодоление момента холостого хода М х.х.

Более экономичным является режим работы конвейера с переменной линейной скоростью, обеспечивающей ту же производительность, но при постоянстве составляющей усилия Fг*=1. В соответствии с формулой угловая скорость в этом случае должна изменяться по закону ω * = V *= Q *.

Очевидно, что в этом случае мощность на валу двигателя будет меньше на величину

Р *= M х.х * (1- Q *).

При этом эффект от регулирования линейной скорости конвейера тем выше, чем больше момент холостого хода и чем значительнее снижается его производительность.

Характерным примером является электропривод ленточных участковых и магистральных конвейеров угольных шахт и горно-обогатительных комбинатов, работающий с переменной нагрузкой, изменения которой достаточно трудно предсказуемы из-за случайного характера грузопотока. При этом время работы на холостом ходу может достигать 20…40% времени работы конвейера.

Для оценки возможного снижения энергопотребления при применении ЧРП ленточного конвейера, в сравнении с нерегулируемым электроприводом, было вычислено относительное потребление электрической энергии при транспортировании груза одинакового объема системами с нерегулируемым электроприводом и с частотно-регулируемым электроприводом, обеспечивающим плавное регулирование скорости ленты конвейера. Сравнение проводилось также с двухскоростным электроприводом с различным соотношением номинальных угловых скоростей, равным 1: 2 и 1: 3, обеспечивающим дискретное регулирование линейной скорости ленты конвейера.

При оценке принималось, что система автоматического управления частотно-регулируемым электроприводом обеспечивает поддержание постоянной погонной нагрузки конвейера. В этом случае электропривод конвейера работает с оптимальной энергоемкостью. Из анализа данных следует, что применение плавного регулирования линейной скорости ленты, с помощью ЧРП, позволяет снизить энергопотребление на 26…38% по сравнению с нерегулируемым электроприводом. Применение дискретного регулирования линейной скорости ленты конвейера с использованием двухскоростного электропривода с соотношением угловых скоростей 1: 2 и 1: 3 позволяет снизить потребление электроэнергии на 5…21% по сравнению с нерегулируемым приводом. Экономия энергии при применении регулируемого привода тем выше, чем ниже загрузка конвейера.

Таким образом, применение ЧРП конвейера, обеспечивающего плавное регулирование линейной скорости ленты, позволяет получить максимальную экономию электроэнергии транспортирования груза при переменном грузопотоке. Немаловажное значение имеет и возможность плавного пуска конвейера.

Вопросы:

1) В чем заключается необходимость плавного пуска конвейера?

2) Какие основные проблемы возникают в многодвигательном электроприводе конвейеров?

|

|