Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Глава 2. Система допусков и посадок для подшипников качения.

|

|

Подшипники качения – наиболее распространенные стандартные сборочные единицы, изготовляемые на специализированных заводах. Подшипники качения обычно состоят из наружного и внутреннего колец, тел качения (шариков или роликов) и сепаратора, удерживающего тела качения на определенном расстоянии друг от друга. Подшипники качения являются основным видом опор валов и осей в машинах и имеют международную стандартизацию. В настоящее время изготавливают миниатюрные подшипники качения с внутренним диаметром d =0, 6 мм, наружным диаметром D = 2 мм, шириной B=0, 8 мм и массой 0, 015 г, а также особо крупные, у которых, соответственно, d = 12 м, D = 14 м, B = 0, 45 м, и масса 130 т.. Они обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, определяемыми наружным диаметром D наружного кольца и внутренним диаметром d внутреннего кольца, и неполной внутренней взаимозаменяемостью между телами качения и кольцами. Вследствие малых допусков зазоров и малой допускаемой разноразмерностью комплекта тел качения кольца подшипников и тела качения подбирают селективным методом. Полная взаимозаменяемость по присоединительным поверхностям позволяет быстро собирать и заменять изношенные подшипники качения при сохранении работоспособности.

Качество подшипников, при прочих равных условиях, определяется следующими требованиями:

1) точностью присоединительных размеров  ,

,  , ширины колес

, ширины колес  , а для радиально – упорных подшипников еще и технологической точностью монтажной высоты; точностью формы и расположения поверхностей колец подшипников и их шероховатостью; точностью формы и размеров тел качения в одном подшипнике и шероховатостью их поверхностей;

, а для радиально – упорных подшипников еще и технологической точностью монтажной высоты; точностью формы и расположения поверхностей колец подшипников и их шероховатостью; точностью формы и размеров тел качения в одном подшипнике и шероховатостью их поверхностей;

2) точностью вращения, характеризуемой радиальным и осевым биениями дорожек качения и торцов колец;

3) точностью рабочего зазора  - зазора между телами качения и дорожками качения при установившемся рабочем режиме и температуре. Этот зазор не должен быть слишком большим; чем он меньше, тем равномернее распределяется нагрузка на тела качения.

- зазора между телами качения и дорожками качения при установившемся рабочем режиме и температуре. Этот зазор не должен быть слишком большим; чем он меньше, тем равномернее распределяется нагрузка на тела качения.

С учетом требований к точности по ГОСТ 520-71 установлено пять классов точности подшипников обозначаемых (в порядке повышения) 0, 6, 5, 4, 2. Для большинства механизмов общего назначения применяют подшипники класса точности 0. Подшипники более высоких классов точности применяют при больших частотах вращения и в случаях, когда требуется высокая точность вращения вала. Для иллюстрации соотношения точности подшипников разных классов приводим значения максимальных величин радиальных биений внутренних колец подшипников диаметром 50…80 мм:

класс точности 0 6 5 4 2

биение, мкм 20 10 5 4 2, 5.

При повышении классов точности стоимость подшипника существенно возрастает.

2 –ой класс точности применяется в гироскопах и других прецизионных приборах.

Класс точности указывают впереди обозначения подшипника через тире, перед условным обозначением подшипника, например 6-205 (6 – класс точности подшипника).

Для сокращения номенклатуры подшипники изготовляют с отклонениями размеров внутреннего и наружного диаметров, не зависящими от посадки, по которой они будут монтироваться. В соединениях колец подшипников с валами и корпусами применяют «подшипниковые» посадки, имеющие отличие от ГОСТ 26347-82 по величине зазоров и натягов.

Для всех классов точности верхнее отклонение ES и (es) присоединительных диаметров (D и d) принято равным 0. Таким образом, диаметры наружного кольца  и внутреннего кольца

и внутреннего кольца  приняты соответственно за диаметры основного вала и основного отверстия, а следовательно, посадку соединения внутреннего кольца с валом назначают в системе отверстия, а наружного кольца с отверстием корпуса – в системе основного вала.

приняты соответственно за диаметры основного вала и основного отверстия, а следовательно, посадку соединения внутреннего кольца с валом назначают в системе отверстия, а наружного кольца с отверстием корпуса – в системе основного вала.

Однако, поле допуска на диаметр отверстия внутреннего кольца расположено в «минус» от номинального размера, а не в «плюс» как у обычного основного отверстия, т.е. не в «тело» кольца, а вниз от нулевой линии.

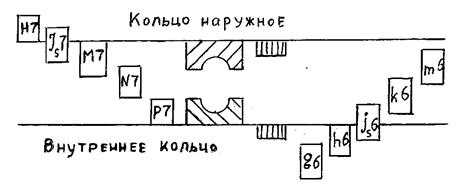

Рис.2.1. Схема полей допусков колец подшипников и некоторых полей допусков валов и отверстий.

Рис.2.1. Схема полей допусков колец подшипников и некоторых полей допусков валов и отверстий.

При таком перевернутом расположении поля допуска отверстия внутреннего кольца для получения соединений колец с валами с небольшим натягом не нужно прибегать к специальным посадкам, их можно получать, используя для валов поля допусков n6, m6, k6, js6 или те же поля допусков квалитетов 5 и 4. Наиболее предпочтительнее k6, js6 (4, 5), так как они дают небольшой гарантированный натяг. Посадки с большими натягами не применяют из-за тонкостенной конструкции колец подшипников и трудности получения в них требуемых рабочих зазоров.

Для обеспечения высокого качества подшипников овальность и средняя конусность отверстия и наружной цилиндрической поверхности колец шариковых и роликовых радиально-упорных подшипников классов точности 5…2 не должны превышать 50% допуска на диаметры  . Допускаемая овальность присоединительных (посадочных) поверхностей колец подшипника в свободном состоянии может быть больше 50% допуска на диаметр, но при сборке подшипника и его монтаже кольца выправляются. Средние диаметры

. Допускаемая овальность присоединительных (посадочных) поверхностей колец подшипника в свободном состоянии может быть больше 50% допуска на диаметр, но при сборке подшипника и его монтаже кольца выправляются. Средние диаметры  определяют расчетом как среднее арифметическое наибольшего и наименьшего диаметров, измеренных в двух крайних сечениях кольца.

определяют расчетом как среднее арифметическое наибольшего и наименьшего диаметров, измеренных в двух крайних сечениях кольца.

К шероховатости посадочных и торцовых поверхностей колец подшипников, а также валов и корпусов предъявляют повышенные требования. Так, шероховатость поверхностей  валов и отверстий в корпусах должна находиться в пределах от 2, 5 до 1, 25 мкм для посадки подшипников нулевого класса и в пределах от 1, 25 до 0, 32 мкм и менее для посадки подшипников 6, 5 и 4-го классов. Понижение шероховатости поверхности дорожек и тел качения из диапазона Rа= 0, 32…0, 16 мкм в диапазон Rа =0, 16…0, 08 мкм повышает ресурс подшипника более чем в 2 раза, а из диапазона Rа = 0, 16…0.0 мкм в диапазон Rа = 0, 08…0, 004 – на 40%. Допустимая шероховатость поверхности тел и дорожек качения назначается Rа =0, 08…0, 04 мкм.

валов и отверстий в корпусах должна находиться в пределах от 2, 5 до 1, 25 мкм для посадки подшипников нулевого класса и в пределах от 1, 25 до 0, 32 мкм и менее для посадки подшипников 6, 5 и 4-го классов. Понижение шероховатости поверхности дорожек и тел качения из диапазона Rа= 0, 32…0, 16 мкм в диапазон Rа =0, 16…0, 08 мкм повышает ресурс подшипника более чем в 2 раза, а из диапазона Rа = 0, 16…0.0 мкм в диапазон Rа = 0, 08…0, 004 – на 40%. Допустимая шероховатость поверхности тел и дорожек качения назначается Rа =0, 08…0, 04 мкм.

|

|