Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Вопрос 142

|

|

Рассмотрите конструкцию универсального копра и приведите его схему с обозначением основных узлов.

Универсальным базовым оборудованием для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, а также для крепления погружателя являются копры, обеспечивающие также передвижение сваебойного оборудования вдоль фронта работ. Копрами, кроме того, погружают сваи-оболочки кольцевого сечения диаметром от 0, 5 до 2, 5м и длиной до 30м, состоящие из звеньев длиной до 3…8м, а также металлический шпунт длиной до 25м. Различают копры рельсовые и навесные на тракторах, одноковшовых экскаваторах и автомобилях. Для забивки свай и шпунта в воде используют плавучие копры.

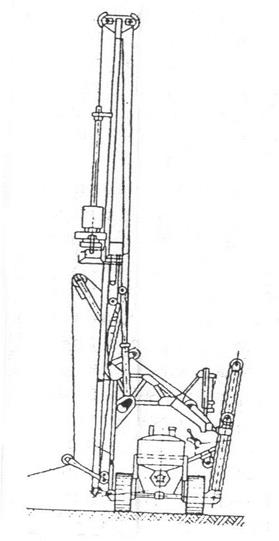

Универсальный копер на рельсовом ходу

Универсальный копер на рельсовом ходу

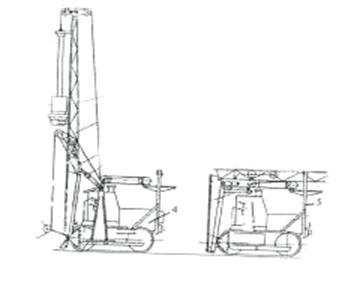

|  Копер на базе гусеничного трактора

Копер на базе гусеничного трактора

|

Копер на базе гусеничного трактора с передней навеской копрового оборудования

Копер на базе гусеничного трактора с передней навеской копрового оборудования

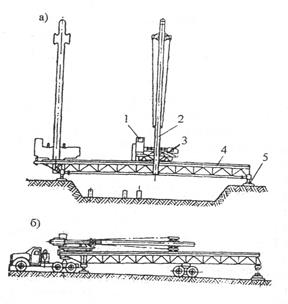

|  Мостовая копровая установка

Мостовая копровая установка

|

Навесные копры и копровое оборудование используют преимущественно в жилищном и промышленном строительстве, а рельсовые копры – в гидротехническом и энергетическом строительстве. Главным параметром для отечественных копров, входящим в их индекс, является максимальная длина погружаемых свай (до 8, до 12, до 16, до 20, и до 25м). Так, например, индекс КН – 12 расшифровывают как копер навесной для свай длиной до 12м; КР – 16 копер рельсовый для свай длиной до 16м и тд.

По степени подвижности рабочего оборудования различают копры универсальные, полууниверсальные и простые.

Рабочий процесс копра состоит из его перемещения к месту установки сваи, её строповки, подтягивания, установки на точку погружения по предварительно выполненной разметке, выверки правильности её положения и тд.

Навесные копры являются наиболее распространенным типом машин для производства свайных работ. Они могут быть универсальными и полууниверсальными. В качестве базовых машин используют тракторы, одноковшовые экскаваторы и автомобили.

Копры на тракторной базе применяют для работы со сваями длиной от 8 до 12м при их линейном или кустовом расположении.

Копры на тракторной базе изготовляют также с боковой навеской копрового оборудования – обычно с левой стороны по ходу трактора. С правой же стороны располагают гидравлические цилиндры с полиспастами для подъема молота, сваи и противовеса. Управляют копровым оборудованием, как из кабины машиниста, так и с выносного пульта.

Копры на базе канатных экскаваторов применяют преимущественно для забивки свай длиной до 16м в котлованах и траншеях, располагая их на бровках выемок.

За счет поворота платформы базового экскаватора рассматриваемые копры имеют обширную рабочую зону, благодаря чему они могут погружать несколько свай с одной рабочей позиции. Наиболее эффективно использование экскаваторных копров при кустовом расположении свай. Копры на экскаваторной базе при работе в однородных грунтах средней плотности и проходимости могут погружать за смену до 25 – 30 свай длиной 8м, до 15 – 20 свай длиной 12м и до 8 – 12 свай длиной 16м.

Копры на автомобильной базе применяют преимущественно на рассредоточенных свайных работах малых объемов в радиусе до 200 км, в частности, в строительстве технологических трасс, в трубопроводном и сельскохозяйственном строительстве при длине свай до 8м. Автомобильными копрами погружают также пробные сваи при инженерно-геологических изысканиях, контрольных исследованиях, привязке и корректировке проектов свайных фундаментов.

Средняя эксплуатационная производительность автомобильных копров при работе со сваями длиной 6…8м в грунтах средней плотности и проходимости составляет 18 – 22 сваи в смену.

Рельсоколесный копер в зависимости от принятой технологии работ комплектуют свайным молотом, вибропогружателем или вибромолотом.

Если размеры и конфигурация свайного поля таковы, что с одной установки рельсового пути нельзя погрузить в грунт все сваи, то для работы используют несколько копров, работающих каждый на своем рельсовом пути, или перекладывают рельсовый путь после выполнения работ с прежней его установки. После перемещения копра его надежно стопорят стояночными тормозами или другими устройствами.

Копры мостового типа – КМ, называемые также мостовыми копровыми установками применяют для районов массового жилищного и промышленного строительства, а также при возведении зданий и сооружений на слабых и водонасыщенных грунтах или при наличии в строящемся здании значительного технического подполья.

Для работы со сваями длиной 3…12м отечественная промышленность выпускает также копровое оборудование, навешиваемое на базовые машины (тракторы, автомобильные краны, одноковшовые экскаваторы). Копровое оборудование автономно по энергоснабжению, маневренно на строительной площадке, надежно в эксплуатации.

Вопрос 151

Опишите принцип действия и конструкции дозаторов. Приведите схемы.

Качество приготовления бетонных смесей и растворов зависит не только от качества перемешивания, но и от правильного дозирования компонентов смеси: воды, вяжущего (цемента, извести) и заполнителей (песка, щебня).Точность дозирования должна быть для воды и цемента не ниже  1%, для остальных заполнителей

1%, для остальных заполнителей  2 – 3%. Дозировать можно по объёму и по массе. Наиболее правильным является дозирование по массе, так как песок и другие материалы из-за различной влажности разрыхленности будут иметь различную массу в одном и том же объёме.

2 – 3%. Дозировать можно по объёму и по массе. Наиболее правильным является дозирование по массе, так как песок и другие материалы из-за различной влажности разрыхленности будут иметь различную массу в одном и том же объёме.

Дозаторы могут быть с ручным управлением, полуавтоматического и автоматического действия.

Дозирование может быть порционным (цикличным) и непрерывным. Весовые дозаторы циклического действия различны по конструкции, но они имеют ёмкость для загрузки и дозирования материала, загрузочное и разгрузочное устройства, весовой механизм и механизм управления.

В дозаторах непрерывного действия ёмкость заменяется транспортирующим устройством, на котором взвешивание производится так, что конвейер все время подает постоянное весовое количество материала. В объёмных дозаторах ёмкость тарируется так, что объём её соответствует определённой массе материала.

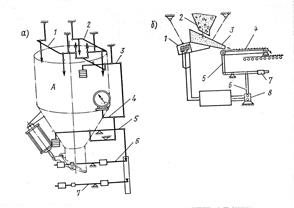

Во многих строительных машинах, где процесс идет непрерывно, например в бетоносмесителях непрерывного действия, дозирование материалов должно происходить непрерывно. Для этой цели используют дозаторы непрерывного действия. Такой дозатор показан на рисунке:

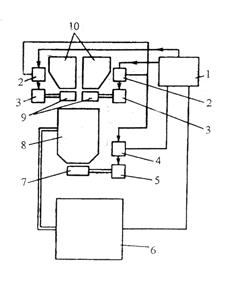

Схемы автоматических дозаторов:

а) циклического действия, б) непрерывного действия.

Из бункера дозируемый материал поступает на электромагнитный вибропитатель, состоящий из лотка, которому электромагнитным вибратором сообщаются колебательные движения. От питателя материал попадает на весовой конвейер. Количество материала, подаваемого питателем, зависит от величины амплитуды его колебаний; последняя в свою очередь зависит от величины напряжения, которое подается на электромагнитный вибратор.

Производительность конвейера зависит от того, сколько на него подается материала от вибропитателя.

Для порционного автоматического взвешивания цемента, заполнителей, химических добавок и воды, а также выдачи отвешенных порций в смесители широко применяют дозаторы, функциональная схема которых представлена на рисунке:

Функциональная схема весового дозатора циклического действия.

Для дозирования заполнителей применяют дозаторы стабилизирующее произведение массы материала на ленте питателя на скорость движения ленты.

Вопрос 165

Опишите область применения и устройство строительно-монтажного пистолета. Приведите его принципиальную схему с обозначением основных узлов, укажите безопасные приёмы работы с ним.

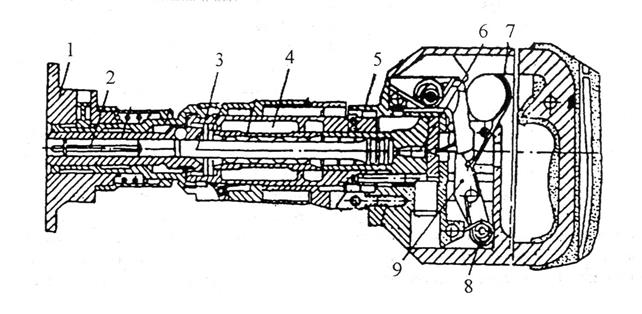

Для забивки крепежных изделий (гвоздей, скоб, дюбелей) применяют монтажные сборочные молотки или пистолеты. Крепежное изделие вставляют в ствол пистолета и одноразовым воздействием на него поршня-ударника забивают его в деревянное, металлическое, кирпичное или бетонное основание. В зависимости от вида привода различают пороховые, пневматические и электромагнитные молотки.

Пороховые молотки предназначены для забивки дюбелей различного исполнения (дюбель-гвоздь, дюбель-винт – с винтовой нарезкой хвостовика) в бетон до марки 400 включительно, сталь с пределом прочности до 450Мпа, кирпич. В работе порохового молотка используется принцип действия огнестрельного оружия. Дюбель 2 и пороховой патрон 6 закладывают в ствол 5. Далее молоток прижимают установленным на переднем конце прижимом 1 к основанию, предназначенному для забивки дюбеля, и нажимают на спускной рычаг 7. Под действием пружины 8 рычаг 9 ударяет острием наконечника в капсюль патрона, вследствие чего находящиеся в нем воспламеняющееся от удара вещество поджигает порох. Образующиеся при этом пороховые газы, увеличиваясь в объёме, выталкивают из ствола поршень 3, который ударяет по хвостовику дюбеля, внедряя его в основание. После перемещения поршня в переднюю часть ствола полость последнего соединяется с камерой 4, через которую отработавшие пороховые газы выбрасываются в атмосферу.

Пороховой строительно-монтажный пистолет

Тип патронов выбирают в зависимости от размеров забиваемых дюбелей и механических свойств оснований. Пороховые молотки комплектуют сменными стволами и поршневыми группами соответственно размерам дюбелей.

Задача №1

При выполнении этой задачи необходимо выбрать и определить:

-число заходов червяка Zч и число зубьев колеса Zк;

-материалы червяка и червячного колеса, а также допускаемые напряжения;

-межосевое расстояние А из условия контактной прочности;

-осевой модуль зацепления ms;

-основные размеры червяка (диаметр делительного цилиндра, диаметры цилиндров выступов и впадин, длину нарезанной части) и червячного колеса (диаметр делительной окружности в среднем сечении, диаметры окружностей выступов и впадин в среднем сечении, наружный диаметр и ширину зубчатого венца);

-коэффициент полезного действия передачи;

-рабочие напряжения изгиба в зубьях червячного колеса.

Дано:

Редуктор червячный; режим работы – тяжелый; i = 18.

N = 12 кВт.

n = 960 об/мин.

где N – мощность на ведомом валу, кВт; n – частота вращения ведущего вала, об/мин; i – передаточное число.

1. Определяем число заходов червяка ZЧ и число зубьев колеса ZK.

При i = 18 число заходов червяка принимаем за ZЧ = 2; т.о, число зубьев колеса равно:

2. Выбираем материалы червяка и червячного колеса, а также допускаемые напряжения.

Безоловянистые бронзы, например, Бр АЖ 9 – 4 обладают повышенными механическими характеристиками. Они применяются применяются в паре с твердыми червяками для передач у которых  ;

;

На основании этого для червяка назначаем сталь закаленную 40X (витки шлифуются), а венец червячного колеса изготовлен из бронзы Бр АЖ 9 – 4.

Задаемся  и находим по таблице:

и находим по таблице:

3. Определяем межосевое расстояние А из условия контактной прочности.

Предварительно задаемся q = 8;

q – относительный диаметр червяка.

Межосевое расстояние определяем по формуле:

nk – число оборотов колеса;

ZK – число зубьев колеса;

NP – расчетная мощность на червячном колесе;

Где К – коэффициент расчетной нагрузки, принимаем равный единице К=1;

A = 255мм;

4. Находим осевой модуль зацепления mS;

Значение модуля равно:

По ГОСТу 2144-43 принимаем m = 12мм;

При m = 12мм; q = 8;

5. I. Определяем основные размеры червяка:

а) Диаметр делительного цилиндра.

Диаметр делительного цилиндра червяка берем кратным модулю червяка т.е.

б) Диаметр цилиндров выступов и впадин.

Диаметр цилиндра выступов червяка при коэффициенте высоты головки, равном 1.

Диаметр цилиндра впадин червяка (при радиальном зазоре по ГОСТу 2144 – 66, равном 0, 2mS).

в) Длину нарезаемой части червяка принимаем по соотношению: ZЧ = 2;

т.о.

Для шлифуемых червяков величина L должна быть увеличена при mS = 10…16мм, в нашем случае mS = 12мм – на 35…40мм.

II. Определяем основные размеры червячного колеса:

а) Диаметр делительной окружности в среднем сечении.

б) Диаметр окружностей выступов и впадин в среднем сечении.

Диаметр окружности выступов червячного колеса(при коэффициенте высоты головки = 1).

Диаметр окружностей впадин червячного колеса в среднем сечении (при радиальном зазоре 0, 2mS);

в) Наружный диаметр червячного колеса DН рекомендуется определять по формуле при

;

;  ;

;  ;

;

г) Ширину зубчатого венца колеса рекомендуется принимать:

при

6. Коэффициент полезного действия передачи.

Коэффициент полезного действия червячной передачи определяем по формуле:

где  - угол трения; из таблицы

- угол трения; из таблицы  ;

;

.

.

7.Определяем рабочие напряжения изгиба в зубьях червячного колеса.

;

;

где PК – окружная сила на колесе;

КИЗН – коэффициент износа зубков;

mn – нормальный модуль;

У – коэффициент формы зуба;

В – ширина колеса.

Определяем момент на колесе:

;

;

Определяем окружную силу на колесе:

;

;

Определяем нормальный модуль:

;

;

Берем из таблиц значения

У = 0, 576

КИЗН = 0, 8 (допуская износ зубьев на 10%)

Подставляем значения:

;

;

Задача №2

Расчет щековой дробилки.

По заданию определяем следующие параметры щековой камнедробилки:

а) Общую высоту загрузочной камеры Н, м.

б) Размер кусков загружаемой породы Д, и продукта дробления d, в мм.

в) Принять ход подвижной щеки S.

г) Частоту вращения эксцентрикового вала, об/мин.

д) Производительность П, м  /час.

/час.

е) Мощность электродвигателя Nдв, кВт.

Исходные данные:

Сложное качание щеки (400  600);

600);

m = 6 – степень дробления;

= 0, 3 – коэффициент разрыхления;

= 0, 3 – коэффициент разрыхления;

Базальт – дробимый порода;

Е = 700000кг/см  - модуль упругости дробимой породы;

- модуль упругости дробимой породы;

= 2000кг/см

= 2000кг/см  - предел прочности дробимой породы;

- предел прочности дробимой породы;

1. Определяем высоту камеры Н. Она принимается конструктивно.

2. Задаемся углом  захвата материала и определить катет «с». Угол принимается в пределах от 20 до 25

захвата материала и определить катет «с». Угол принимается в пределах от 20 до 25  . Принимаем

. Принимаем  , следовательно:

, следовательно:

3. S – ход подвижной щеки принимаем

4. Зная, что  можно определить ширину выходной щеки l;

можно определить ширину выходной щеки l;

5. Находим оптимальное число качаний щеки, т.е. число оборотов в минуту эксцентрикового вала находится по формуле:

где S в см;

где S в см;

отсюда:

6. Затем определяем максимальный объем V призмы выпадания материала за одно двойное качание.

но

но

Зная объем призмы, можно определить и максимальную производительность:

7. Находим мощность потребляемую при дроблении:

где  - предел прочности материала кг/см

- предел прочности материала кг/см  ;

;

n – число качаний щеки камнедробилки в об/мин;

b – длина загрузочной щели см;

Д – максимальный диаметр загружаемого материала в см;

d – минимальный диаметр материала дробления в см;

Е – модуль упругости материала в кг/см  ;

;

Максимальный диаметр загружаемого материала находим по формуле:

Минимальный диаметр материала дробления в см. находим по формуле:

При определении мощности мотора учитываем к.п.д.

8. Подбираем дробильную машину по полученным размерам по каталогам:

Принимаем дробилку СМ-11Б;

a  b = 400

b = 400  600; N = 28 кВт;

600; N = 28 кВт;

n = 325 об/мин; П = 10 – 26 м  /час;

/час;

l = 40 – 100 мм;  = 20

= 20  ;

;

Задача №3

По заданной кинематической схеме определяем скорость одного из механизмов экскаватора. Определяем время полного цикла работы экскаватора, его техническую и эксплуатационную производительность.

Исходные данные:

Рассматриваем механизм подъема ковша;

Тип экскаватора – Э 1252;

Вид сменного рабочего оборудования – грейфер;

Угол поворота экскаватора при разгрузке  = 60

= 60  ;

;

Частота вращения вала двигателя n = 1300 об/мин;

Грунт IV категории;

Погрузка в отвал.

|

|