Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Призначення задачі та методи організації оперативного контролю за допомогою ЕОМ

|

|

Диспетчерський (оперативний) контроль здійснюється на основі оперативної інформації про фактичний хід виробничого процесу.

Функції та задачі диспетчеризації залежать від виду виробництва. У масовому виробництві диспетчерському контролю підлягають у першу чергу задані ритми роботи технологічних ліній, а також рівні внутрішньолінійних і міжлінійних заділів. В умовах серійного виробництва основними параметрами при диспетчеризації служать терміни запуску і випуску партії деталей і складальних одиниць, рівень запасів і ступінь забезпеченості складання. В одиничному і дрібносерійному виробництві контролюються терміни виконання етапів робіт, а також оперативна підготовка до виконання завдань. Диспетчерський контроль здійснюється відповідно до циклових чи мережевих планів-графіків виконання замовлень.

Оперативний контроль здійснюється на всіх трьох рівнях системи управління інтегрованим виробництвом.

На третьому і четвертому ієрархічному рівнях контролюється працездатність устаткування, правильність виконання програм системи числового керування, точність відпрацьовування керуючих впливів виконавчими механізмами. Важливе значення має діагностика стану устаткування та інструмента, за допомогою якої вдається запобігти аваріям і відмовленням. Для діагностування стану устаткування використовується інформація, одержувана від датчиків зусиль і моментів, встановлених на найбільш навантажених кінематичних елементах устаткування, а також від датчиків, що вимірюють значення струму в електроприводах.

Керуюча ЕОМ періодично “зчитує” покази цих датчиків, порівнює їх із заздалегідь заданими критичними значеннями й у випадку перевищення цих значень або видає повідомлення оператору, або аварійно припиняє роботу устаткування.

Для діагностики стану інструмента, дещо рідше, використовується інформація про зміну струму в приводі робочого органу верстата. Графік зміни струму привода в часі має досить складну форму, обумовлений великим числом різноманітних факторів. Тому задача діагностики стану різального інструмента часто формулюється як задача на розпізнавання змін, викликаних зносом чи поломкою інструмента.

У комплекс технічних засобів оперативного контролю входять також і вимірювальні (контрольні) роботизовані комплекси. На основі інформації, одержуваної від цих комплексів, формується множина робіт, яку необхідно виконати для виправлення браку чи виготовлення деталей замість бракованих.

У зв’язку зі зростанням складності, інтенсивності, енергонасиченості та рівня автоматизації сучасних технологій велика увага приділяється як оперативності інформування оператора про стан виробничої системи, так і формі його подання, яка повинна бути легкою до сприйняття, сприятливою до швидкого аналізу ситуації і своєчасного прийняття рішень. З цією метою широко використовуються кольорові графічні дисплеї, на яких представляється мнемосхема контрольованої ділянки. Інформація про стан виробничої системи надходить на екран дисплея у вигляді мнемонічних символів, колір яких може асоціюватися зі ступенем важливості даного повідомлення для оператора. Звичайно на мнемосхему надходить сигнальна інформація і декілька найбільш важливих кількісних показників виробничого процесу. Якщо оператора цікавить більш докладна інформація, він може викликати її на екран цього ж чи іншого дисплея, передавши відповідний запит ЕОМ.

На другому ієрархічному рівні виробляється диспетчерський контроль ходу виконання оперативного плану. Він характерний для будь-якого типу дискретного виробництва, у тому числі і для ГВС. У масовому виробництві диспетчерському контролю підлягають у першу чергу ритми роботи технологічних ліній, а також рівні заділів деталей. В умовах серійного виробництва основними контрольованими параметрами є терміни запуску і випуску партій деталей, складальних одиниць, готових виробів і рівень запасів деталей, матеріалів, сировини. В одиничному і дрібносерійному виробництві об’єктами диспетчерського контролю стають етапи чи робіт, навіть окремі технологічні операції, підготовка до виконання робіт, а також забезпеченість ресурсами усіх видів.

Диспетчерський контроль у ГВС має свою специфіку. Основна особливість – складність одержання інформації про стан устаткування, хід виконання технологічних операцій і окремих етапів робіт, викликана “безлюдністю” таких виробництв.

В умовах високого рівня автоматизації, коли на ділянці присутній тільки диспетчер і небагато операторів - наладчиків (що особливо характерно для другої і третьої змін роботи), інформація про стан виробництва може бути отримана тільки від відповідних датчиків. Однак їх кількість (як і надійність) обмежена, що призводить до визначеного “дефіциту” інформації про процес.

Не набагато краще положення при прямому числовому керуванні. Зв’язок між центральною керуючою ЕОМ і пристроями числового програмного керування дозволяє передавати в центральну ЕОМ інформацію про стан верстата і виконувані у даний момент операції. Однак і у випадку прямого числового керування проблема інформаційного дефіциту не зважується повністю.

Існує ряд методів, що дозволяють організувати диспетчерський контроль із застосуванням комп’ютерної техніки і методів математичного моделювання. Один з них побудований на використанні синхронних імітаційних моделей технологічного процесу. Основна ідея цього методу – створити імітаційну модель технологічної підсистеми, процес функціонування якої синхронізований із процесом у реальному об’єкті, засоби аналізу неузгодженостей реального і модельованого процесів, а також апарат, що дозволяє фіксувати на моделі і повідомляти диспетчеру про важливі, з погляду контролю, події, що не ідентифікуються інформаційними засобами на реальному об’єкті.

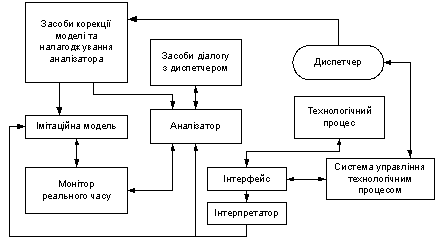

Структура системи диспетчерського контролю такого типу представлена на рис. 2.4. Її центральним елементом є імітаційна модель синхронного типу.

Рис. 2.4. Структура системи оперативного контролю із синхронною моделлю

Розглянемо деякі принципи її побудови.

1. Концептуальною основою моделі є схема станів, відповідно до якої процес представляється послідовною зміною станів s Î S у часі, де S – множина станів, у яких може знаходитися модельований об’єкт. Перехід зі стану sі у стан sj (sі, sj Î S) називають подією ek Î E, де Е – множина подій, можливих у модельованій системі.

2. Вибір множини станів для побудови моделі здійснюється із врахуванням їх значущості для диспетчерського контролю. Якщо стан у модельованому об’єкті має заздалегідь відому тимчасову тривалість, то в моделі цьому стану приписується така ж тривалість.

3. Імітаційна модель описує тільки технологічний процес (технологічну підсистему). Входами моделі є керуючі впливи, що надходять від системи керування технологічним процесом одночасно як в об’єкт керування, так і в його модель.

4. Функціонування імітаційної моделі здійснюється під керуванням монітора реального часу і сигналів системи керування технологічним процесом, причому темпи реального процесу і процесу в моделі повинні збігатися.

5. Будь-якому стану s Î S в імітаційній моделі можуть бути присвоєні мітки.

6. У процесі функціонування імітаційної моделі генеруються події ek Î E. Якщо попередній чи наступний стани деякої події ek мають мітку, то ця ж мітка присвоюється події ek. Мітка події складається з двох частин: унікальний код події і код типу події. Модель такого типу може бути побудована з використанням апарату сіток Петрі.

Події, що відбуваються в моделі та об’єкті, поділяються на три типи: синхронізуючі, контрольовані і такі, що ідентифікуються. Інформація про синхронізуючі події використовується для усунення тимчасових неузгодженостей між процесами в моделі та в об’єкті через випадкові відхилення реальної тривалості процесу від заданої. Як синхронізуючі можуть використовуватися такі події, як відправлення на обробку партії деталей, прибуття деталей на склад після обробки. Інформація про ці події передається в інтерпретатор системою керування автоматизованим складом, а потім обробляється аналізатором. Результатом обробки інформації є коригування поточного стану моделі, а також перерахування часу в календарі подій і станів, що ведеться в моніторі реального часу.

До контрольований відносяться події, настання яких потрібно фіксувати й аналізувати в ході диспетчеризації технологічного процесу. Інформація про ці події надходить в аналізатор з реального процесу і моделі у вигляді двох пар: (е, t p)і (е, t м), де е – код події; t pі t м – відповідно час настання реальної події і час настання цієї ж події в моделі. В аналізаторі міститься інформація про допустиму величину неузгодженості t pі t м. Якщо неузгодженість перевищує допустиме значення, то формується і передається повідомлення диспетчеру. Інформація про контрольовані події також використовується для синхронізації процесів у моделі та об’єкті.

До тих, що ідентифікуються, відносяться події, які не можуть бути виявлені інформаційною системою ГВС, однак вони важливі для контролю та регулювання технологічного процесу. Мітки станів, зв’язані з цими подіями, і алгоритми їх ідентифікації задаються при настроюванні моделі й аналізатора. Після ідентифікації події інформація про нього передається диспетчеру, як правило, у вигляді запиту, що вимагає деякої відповіді, наприклад підтвердження факту здійснення даної події. В залежності від відповіді аналізатор коригує стан моделі і календар.

Розглянемо варіант складу програмних і апаратних засобів реалізації системи контролю, що використовує описані принципи (див. рис. 2.4).

Інформація від датчиків і системи керування ГВС через стандартний інтерфейс надходить в інтерпретатор, функціями якого є аналіз сигналів і їх переклад на мову імітаційної моделі. Наприклад, якщо імітаційна модель представляє собою сітку Петрі, то інтерпретатор на основі аналізу вхідних сигналів керує відповідними переходами сітки.

Сигнали інтерпретатора, що несуть інформацію про події, сприймаються також аналізатором, у якому відбувається розпізнавання типу події та занесення його у відповідний список подій.

Монітор реального часу представляє собою “службу часу”, що складається із системи таймерів, програми керування таймерами, а також програмних чи апаратних засобів перерахування часу відповідно до синхронізуючої інформації. Систему таймерів можна розглядати як календар станів і подій.

Аналізатор – це комплекс, який включає програми логічної обробки інформації, що надходить з реального об’єкта і моделі, програми ведення списків подій і програми, що керує функціонуванням аналізатора.

Засоби діалогу з диспетчером здійснюють переклад повідомлень з мови внутрішнього представлення (мови імітаційної моделі) на мову, яка сприймається диспетчером (наприклад, символи на мнемосхемі процесу чи фрази на професійному діалекті диспетчера). Ці ж програмні засоби служать для зворотного перекладу.

Повідомлення, що використовуються в діалозі, поділяються на три групи: перша – інформація диспетчеру, що не вимагає від нього відповіді; друга – запити в диспетчера визначеної інформації; третя – запити диспетчером інформації про стан системи.

Засоби коригування моделі і настроювання аналізатора представляють собою сукупність редакторів діалогового типу, що дозволяють вносити структурні та параметричні зміни в модель, що відповідають змінам, які відбулися в об’єкті, чи розставляти змінювати мітки станів, а також коригувати алгоритми логічної обробки інформації.

Диспетчерська служба здійснює щодобовий контроль за ходом виконання програм заготівельних цехів за допомогою рапортів про виконання плану у вартісних показниках та про виконання по-детальних завдань. Відповідно до інформації, що міститься в добовому рапорті про виконання планів здачі, складаються зведення відстаючих деталей. Ступінь відставання деталей відповідає відхиленню від норми заділу по даній деталі. Відставання визначається звичайно в днях чи у штуках. Рішення задачі диспетчеризації дозволяє забезпечити комплектність виконання завдань заготівельним виробництвом, що, в свою чергу, є одним з головних факторів ритмічної роботи підприємства в цілому.

|

|