Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Распределение материала темы по урокам 3 страница

|

|

Применяют приспособление для обтачивания шаровых поверхностей (рис. 1), которое закрепляется хвостовиком 1 в резцедержателе суппорта.

К хвостовику при помощи направляющих " ласточкин хвост" подвешен корпус 4, который можно регулировать по высоте винтом 2. Внутри корпуса проходит валик, на левом конце которого закреплена поворотная головка 5 с резцедержателем б. Валик вместе с головкой, резцедержателем и резцом можно поворачивать вручную маховичком 3, что необходимо для создания обкатывающего движения. Для настройки приспособления на различные радиусы поверхности надо резцедержатель вместе с резцом поднимать или опускать регулировочным винтом 7.

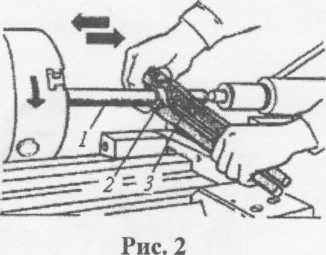

При изготовлении деталей в большом количестве может быть применено приспособление, исключающее необходимость наблюдения за касанием щупа и копира. Под действием пружины 8 (рис. 2) и радиальных сил резания постоянный контакт ролика и копира осуществляется автоматически. Приспособление представляет собой державку 1, закрепляемую в резцедержателе. В пазу державки по оси 5 установлено коромысло 2, на левом конце которого находятся резец 3 и упорный винт 4, а на правом - ролик 7. В пиноли задней бабки закрепляется сменный копир.

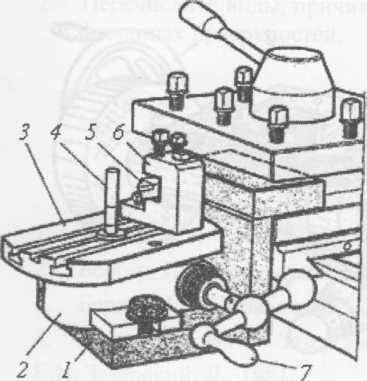

Наружные сферические поверхности небольшого диаметра (до 40 мм) обрабатывают фасонными резцами, но точно и с высокой производительностью их обрабатывают при помощи специальных приспособлений, создающих перемещение вершины резца по дуге окружности. Одно из таких приспособлений состоит из угольника и стандартного фрезерного поворотного столика (рис. 3). При вращении рукоятки 7 червячной передачи столик 3 получает вращение и закрепленный на нем резец совершает движение по дуге окружности.

Наружные сферические поверхности небольшого диаметра (до 40 мм) обрабатывают фасонными резцами, но точно и с высокой производительностью их обрабатывают при помощи специальных приспособлений, создающих перемещение вершины резца по дуге окружности. Одно из таких приспособлений состоит из угольника и стандартного фрезерного поворотного столика (рис. 3). При вращении рукоятки 7 червячной передачи столик 3 получает вращение и закрепленный на нем резец совершает движение по дуге окружности.

| Рис. 3. Приспособление с поворотным столиком для обработки сферических поверхностей: 1 - угольник; 2 - корпус поворотного столика; 3 - поворотный столик; 4 - установочный калибр; 5-резец; 6 - держатель; 7 - рукоятка поворотного столика |

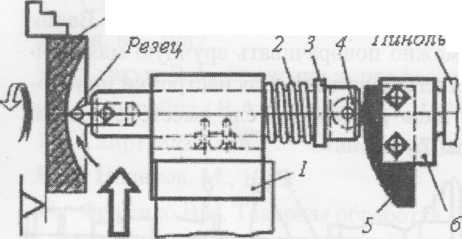

В серийном производстве торцевые сферические и фасонные поверхности часто обрабатывают при помощи приспособления, в котором копир 5 (рис. 4) в виде плоского шаблона закрепляют в держателе 6, хвостовик которого вставляют в коническое отверстие пиноли задней бабки. Работу ведут при ручной или автоматической подаче поперечных салазок.

| Рис. 4. Приспособление для обработки торцевой сферической поверхности: 1 - держатель резца; 2 - ползун; 3 - ползун; 4 - ролик; 5 - копир; 6 - держатель копира |

Наружные и внутренние сферические поверхности можно обрабатывать с помощью универсального суппорта (рис. 5), который устанавливается на универсальный токарный станок. С помощью такого суппорта обрабатываются сферы радиусом 10...250 мм, внутренние сферы 10...50 мм. Суппорт состоит из основания 1, ползуна с зубчаткой рейкой 2, поджимного полукольца 3, червяка 4, прижимной планки 5, резца 6.

Универсальный суппорт устанавливается на место поворотной части суппорта станка и крепится болтами. Устанавливать его можно вдоль центров (при обработке наружной сферы) и перпендикулярно (при обработке внутренней сферы).

Установку необходимо вести в 2-х положениях: 1) по центру путем подкладок на основании 1 универсального суппорта; 2) по оси центров, в зависимости от радиуса обрабатываемой сферической поверхности, перемещая поперечные салазки суппорта станка или универсальный суппорт в пазах поперечных салазок до тех пор, пока будет обеспечен требуемый радиус обрабатываемой сферической поверхности предварительно установленным резцом 6.

Обработка сферической поверхности производится следующим образом. Станок необходимо настроить на соответствующий режим резания, закрепить каретку суппорта станка на направляющих станины, включить станок, произвести врезание резца 6 на соответствующую глубину резания рукояткой А и затем перемещать резец механическим путем через шестерню Б. Для механической подачи резца удаляют винт поперечных салазок суппорта и вместо него вставляют валик с нарезанной шестерней, соединяющей механизм фартука с шестерней Б. При помощи такого универсального суппорта можно выполнять и другие виды обработки: обточку, расточку, подрезку, отрезку и т. д.

Рис. 5. Универсальный суппорт

Рис. 5. Универсальный суппорт

|

Современные токарные станки оснащаются гидравлическим копировальным суппортом, который целесообразно применять при обработке партии 20 деталей и более. Он позволяет обтачивать ступенчатые валики и выполнять различные копировальные работы с закреплением заготовки в центрах или патроне. Гидросуппорт обеспечивает повышение производительности труда на 25...40%.

Установка фасонных резцов на станке:

а - призматического; б, в - круглого

Схемы работы фасонных резцов:

а - круглого; б - призматического радиального; в - призматического тангенциального;

1, 2, 3 - резец; 4 - обрабатываемая деталь

Обработка фасонных поверхностей:

а - с применением двухстороннего копира (2 копирные линейки);

б - с применением одностороннего копира;

в - по жестким копирам, установленным в пиноли задней бабки (по копиру-ручке);

г - по специальному копиру

Обтачивание фасонной поверхности комбинированием двух

подач:

а - предварительно; б - окончательно

Обтачивание фасонной поверхности комбинированием двух

подач:

а - предварительно; б - окончательно

|

Фасонные резцы:

а - стержневой; б - призматический; в - круглый

Фасонные резцы:

а - цельный; б - с механическим креплением режущей части; в- дисковый

ОТДЕЛКА ПОВЕРХНОСТЕЙ.

ОБРАБОТКА МЕТОДАМИ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ

4.3. ОТДЕЛКА ПОВЕРХНОСТЕЙ. ОБРАБОТКА МЕТОДАМИ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ

| Паспорт КМО | |

| Содержание | |

| 1. | Характеристика темы |

| 2. | Распределение материала темы по урокам |

| 3. | Подготовка мастера производственного обучения к изучаемой теме урока |

| 4. | Планы, конспекты, инструкционные карты по урокам, кодограммы |

| 5. | Вопросы домашнего задания |

| 6. | Литература |

| 7. | Приложения |

ХАРАКТЕРИСТИКА ТЕМЫ

Отделка поверхностей. Обработка методами пластического

ДЕФОРМИРОВАНИЯ (12 ЧАСОВ)

Данная тема изучается на 1 или II курсе, в зависимости от того, когда изучается токарный модуль.

В результате изучения данной темы учащиеся

должны знать:

ð назначение и сущность операций отделки поверхностей;

ð маркировку и особенности выбора материалов для полирования, притирки (доводки) поверхностей;

ð назначение абразивной шкурки в зависимости от требуемой шероховатости поверхностей;

ð назначение и устройство приспособлений для выполнения отделочных операций на токарном станке;

ð назначение и сущность обработки поверхностей методами пластического деформирования;

ð приемы обкатывания (раскатывания) поверхностей, накатывания рифлений;

ð виды брака, меры его предупреждения и способы устранения;

должны уметь:

ð выбирать шлифовальные шкурки в зависимости от требуемой шероховатости поверхностей;

ð кодировать поверхности детали вручную и с применением жимков;

ð притирать (доводить) наружные и внутренние поверхности деталей с точностью геометрической формы обрабатываемой поверхности до 0, 1…0, 3 мкм и шероховатостью Ra = 0, 04...0, 02 мкм;

ð обкатывать наружные поверхности с целью получения требуемой шероховатости поверхности и точности получаемых размеров;

ð регулировать раскатку на раскатывание отверстия заданного диаметра;

ð подбирать рифленые ролики и накатывать цилиндрические и конические поверхности прямым и перекрестным узором;

ð определять виды брака, принимать меры его предупреждения и устранения;

ð измерять и контролировать детали;

ð соблюдать безопасные приемы труда при работе.

РАСПРЕДЕЛЕНИЕ МАТЕРИАЛА ТЕМЫ ПО УРОКАМ

Исходя из характеристики темы, учебной цели, целесообразно материал темы " Отделка поверхностей. Обработка методами пластического деформирования" распределить следующим образом:

| № урока по теме | Тема урока | Количество часов | ||

| всего | на инструктаж | на упражнения и производственную деятельность | ||

| 1. | Полирование, доводка поверхностей (притирка) | |||

| 2. | Обкатывание и раскатывание поверхностей, накатывание рифлений |

ПОДГОТОВКА МАСТЕРА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ (П. О.)

К ИЗУЧАЕМОЙ ТЕМЕ УРОКА

Подготовка мастера производственного обучения к изучаемой теме

а) Теоретическая подготовка включает:

ð анализ содержания материала учебной программы по специальности «Механическая обработка на станках и линиях» (единичная квалификация - токарь);

ð изучение соответствующих разделов учебной и справочной литературы;

ð ознакомление с методическими рекомендациями по теме;

ð посещение предметов специального цикла (ТМО, металлорежущие станки, техническое черчение, материаловедение и т. д.) по изучаемой теме;

ð изучение технической литературы, освещающей высокопроизводительные методы отделочной обработки: обкатывание наружной обработанной поверхности шариком (роликом) и раскатывание.

б) Практическая подготовка включает:

ð подготовку материально-технической базы на основе выполнения учебных работ и производственных заданий;

ð подборку производственных работ (рукоятки измерительных инструментов, головки микрометрических винтов, некоторые виды гаек и т. д.) и работ на упражнения;

ð подготовку державок (обкатка, раскатка) с шариком или гладким роликом, державок с накатными роликами; абразивной шкурки в зависимости от требуемой шероховатости поверхностей, жимков и т. д.

Предварительная подготовка мастера позволяет своевременно принимать меры к устранению ошибок и трудностей, которые могут возникнуть во время изучения темы.

Подготовка к уроку

Готовясь к уроку, мастер производственного обучения определяет тип, структуру, элементы урока, время на каждый элемент, содержание урока, выбирает методы и средства, необходимые для формирования знаний, умений и навыков. Особое внимание уделяется подборке учебно-производственных работ (УПР) по каждому уроку. При подборе УПР необходимо руководствоваться следующими требованиями:

ð работы должны быть типичными для профессии токаря и соответствовать учебной программе;

ð работы по степени сложности, точности и другим техническим требованиям должны соответствовать уровню подготовки учащегося на данном этапе обучения.

Методические рекомендации мастеру для подготовки к уроку:

ð ознакомиться с методической и учебной литературой, четко ставить на уроке учебные цели (обучающую, развивающую, воспитательную);

ð проверить наличие на рабочем месте инструкции по организации безопасных приемов труда;

ð подобрать плакаты, слайды к уроку;

ð подготовить рабочее место, на котором будет проводиться практический показ, снабдив его набором инструментов (абразивные шкурки, жимки, притиры, державки с шариком или гладкими роликами, державки с накатными роликами, детали и т. д.);

ð составить план урока и план-конспект вводного инструктажа, план расстановки учащихся по рабочим местам и график их перемещения по станкам в процессе урока.

Утверждаю

Старший мастер

«» 200 г.

ПЛАН УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ

Урок № 1. Полирование, доводка поверхностей (притирка)

Цели урока

Обучающая: научить учащихся правильно применять абразивную шкурку в зависимости от требуемой шероховатости поверхностей, полировать поверхности детали ручную и с применением жимков, притирать наружные и внутренние поверхности деталей.

Развивающая: развитие технического мышления, перенос теоретических знаний на практические действия.

Воспитательная: формирование понимания необходимости экономного использования материала, режущего инструмента, электроэнергии, бережного отношения к оборудованию.

Материально-техническое оснащение урока

Станки моделей 16К20, 1К62, образцы деталей, заготовки, притиры наружные и внутренние, абразивные шкурки, пасты, порошок, контрольноизмерительный инструмент, графопроектор, инструкционные карты, кодограммы.

Ход урока

1. Организационная часть урока

1.1. Построение группы.

1.2. Проверка наличия учащихся.

1.3. Осмотр внешнего вида учащихся.

2. Вводный инструктаж

2.1. Сообщение темы и цели урока.

2.2. Контроль знаний учащихся по предыдущим темам.

1) Какие способы обработки фасонных поверхностей вы знаете?

2) Объясните правила установки фасонных резцов на станке.

3) Перечислите приспособления, применяемые для обработки фасонных поверхностей.

4) Какие бывают фасонные резцы по конструкции?

5) Назовите недостатки стержневых резцов.

6) Назовите величины углов а, у фасонных резцов. Как производится переточка фасонного резца?

7) Назовите виды и причины брака фасонных поверхностей.

8) Как производится контроль фасонных поверхностей?

2.3. Контроль знаний учащихся по заданной теме.

1) Для чего производят полирование, доводку поверхностей?

2) Какой инструмент применяют при доводке?

2.4. Объяснение нового материала.

1) Образцы деталей, обработанные путем полирования, доводки(притирки).

2) Назначение операций полирования и доводки поверхностей.

3) Инструмент и материалы, применяемые для выполнения операций полирования и доводки поверхностей.

4) Подготовка поверхностей перед полированием и доводкой.

5) Применяемые режимы резания при отделке поверхностей.

6) Контроль поверхностей, обработанных доводкой и полированием.

7) Безопасные приемы труда при отделке поверхностей.

2.5. Практический показ.

Группа разбивается на две подгруппы. Показ производится с объяснением следующих вопросов:

1) Предварительная подготовка заготовки перед отделкой поверхностей.

2) Выбор абразивной шкурки для полирования.

3) Выбор притира и абразивной пасты при доводке поверхностей.

4) Приемы выполнения притирки, доводки и полирования поверхностей.

5) Контроль обработанных поверхностей.

6) Виды брака и причины его возникновения при отделке поверхностей.

2.6. Контрольные вопросы при практическом показе.

1) Объясните устройство притиров и правила выбора материала для них.

2) В чем заключается подготовка притира и детали под доводку?

3) Изложите основные приемы полирования поверхностей.

2.7. Закрепление материала производится путем пробной обработки заготовки одним или двумя учащимися с последующим разбором допущенных ошибок.

2.8. Распределение учащихся по рабочим местам и выдача режущего, контрольно-измерительного инструмента, заготовок, инструкционных карт, чертежей и заданий каждому учащемуся.

2.9. Сообщение времени на выполнение задания. Обратить внимание на проведение самоконтроля в процессе работы.

3. Текущий инструктаж и самостоятельная работа учащихся

3.1. Обход рабочих мест с целью:

ð проверки организации рабочего места;

ð проверки правильности установки заготовки и выбора шлифовальной

ð шкурки; проверки правильности выбора режимов резания и настройки станка на полирование и доводку;

ð проверки правильности выполнения приемов полирования и доводки поверхностей;

ð проведения индивидуальных инструктажей;

ð проверки соблюдения БПТ при выполнении полирования и доводки поверхностей;

ð проверки уборки рабочих мест и мастерской; приема готовых деталей.

3.2. Накопление материала для заключительного инструктажа.

4. Заключительный инструктаж

4.1. Провести анализ работы группы за урок.

1) Отметить лучшие работы учащихся.

2) Рассмотреть причины возникновения повторяющихся ошибок.

3) Сообщить оценки, выставленные за урок.

4.2. Дать задание на дом. Повторить темы " Полирование" и " Доводка" - Бергер И. И, Токарное дело. - Мн., 1980, законспектировать темы «Упрочняющая обработка обкатыванием, раскатыванием и выглаживанием» и «Накатывание»

- Там же. — §§ 56, 57.

Мастер п. о.

КОНСПЕКТ К УРОКУ № 1 ПО ТЕМЕ " ПОЛИРОВАНИЕ, ДОВОДКА ПОВЕРХНОСТЕЙ (ПРИТИРКА)"

ПОЛИРОВАНИЕ ПОВЕРХНОСТЕЙ

Полирование выполняют для уменьшения шероховатости и повышения блеска поверхности детали. На токарных станках оно осуществляется шлифовальными шкурками на бумажной основе или полотне. Сталь и цветные металлы обрабатывают шкурками из корунда 15А - 25А, чугун и другие хрупкие материалы - шкурками из карбида кремния 54С - 64С.

Зернистость шкурки в зависимости от предъявляемых к обрабатываемой поверхности требований применяют в пределах 50...3.

Чем меньше абразивные зерна, тем лучше шероховатость поверхности, получающейся при полировании. Шлифовальной шкуркой полируют шейки коленчатых валов, шейки и кулачки распределительных валиков, желоба колец шариковых подшипников и т. д. Шейки коленчатых валов, например, полируют шкуркой зернистостью 8...5 при окружной скорости 30...35 м/мин и продольной подаче 0, 4 мм/об, а ленту с абразивным слоем зернистостью 16...8 используют для получения поверхностей шероховатостью Ra = 12, 5...6, 3 мкм.

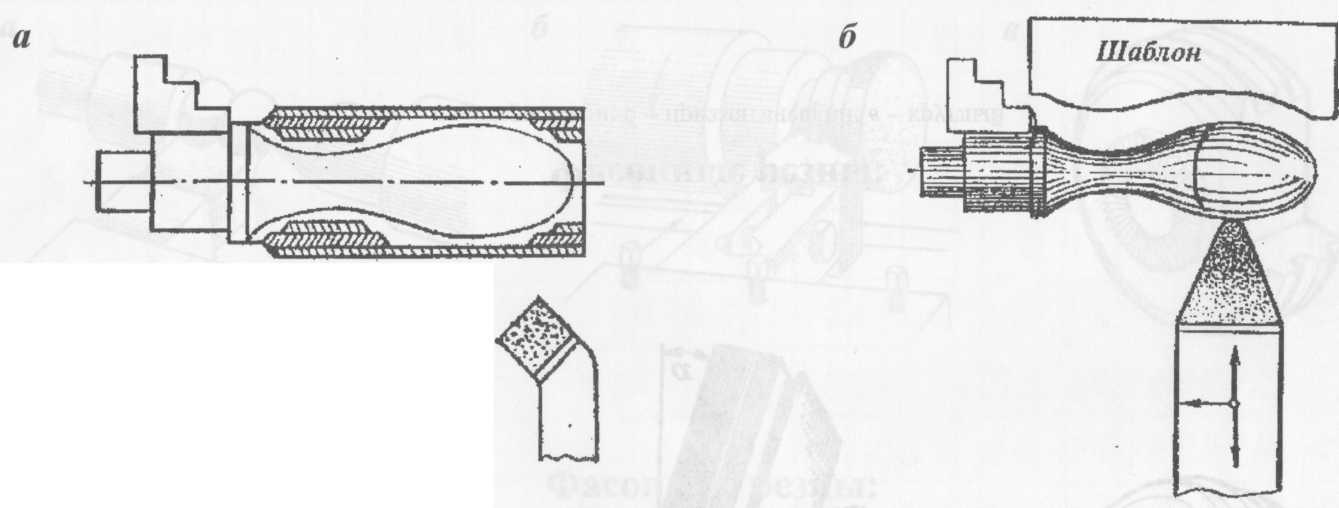

В процессе работы полоску шкурки, удерживая обеими руками (передний конец - левой рукой, противоположный - правой), прижимают к вращающейся полируемой поверхности и перемещают возвратно-поступательно вдоль нее (рис. 1, а). Удерживать шкурку рукой в обхват нельзя, т. к. она может намотаться на деталь и защемить пальцы. Стоять у станка необходимо с поворотом корпуса вправо примерно под углом 45° к оси центров.

Полирование обычно выполняют последовательно несколькими шкурками с постепенным уменьшением их зернистости.

а б в

Рис. 1. Полирование деталей на токарном станке

Рис. 1. Полирование деталей на токарном станке

|

Цилиндрические поверхности удобно полировать жимком (рис.1, б), состоящим из двух шарнирно соединенных деревянных брусков. В радиусные углубления брусков укладывают шлифовальную шкурку, которую прижимают жимком к обрабатываемой поверхности. Удерживая рукоятки жимка левой рукой, а правой поддерживая шарнир, осуществляют возвратно-поступательную продольную подачу.

Полирование можно выполнять также при закреплении шлифовальной шкурки 2 в резцедержателе суппорта (рис. 1, в) с помощью деревянного бруска 1 и металлической планки 3.

Внутренние поверхности полируют шкуркой, закрепленной и намотанной на деревянной оправке.

Полируемая деталь сильно нагревается и удлиняется. Поэтому, когда она поджата центром, надо периодически проверять, насколько туго он зажат, и, если требуется, немного ослабить. Чтобы получить более качественную поверхность надо насколько возможно увеличить частоту вращения детали. Кроме того, при окончательном полировании рекомендуется натирать шкурку мелом.

Доводка

Сущность процесса доводки (притирки) - снятие тончайших слоев металла посредством мелкозернистых абразивных порошков в среде смазки, нанесенной на переднюю поверхность инструмента - притира.

Доводку применяют для повышения точности обработанной поверхности и снижения ее шероховатости. Эта отделочная операция обеспечивает точность геометрической формы обрабатываемой поверхности до 0, 1...0, 3 мкм с шероховатостью Ra = 0 04...0, 02 мкм.

Абразивные и связующие материалы

Рабочая поверхность притира насыщается (шаржируется) твердыми абразивными материалами: порошками электрокорунда для доводки сталей и карбида кремния для чугуна и других хрупких материалов.

Зернистость порошков выбирается в зависимости от требуемой шероховатости. Предварительную доводку выполняют микропорошками М40...М14, чистовую - М10...MJ (номер микропорошка соответствует размерам зерен в микрометрах).

Из доводочных паст наиболее часто используются пасты ГОИ, изготовляемые на основе мягкого абразивного материала - окиси хрома в смеси с химически активными и связующими веществами. По доводочной способности такие пасты делятся на грубые, средние и тонкие.

В качестве связующих и смазывающих материалов при доводке применяют керосин или минеральное масло.

Притиры - втулки с продольным разрезом, позволяющим регулировать их по диаметру для компенсации износа.

Притиры для предварительной доводки снабжены продольными или винтовыми канавками, в которых во время работы собираются остатки абразивного материала.

Окончательная доводка ведется притирами с гладкой поверхностью.

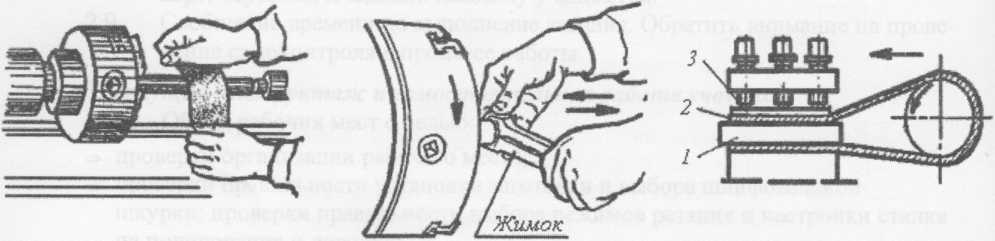

Доводка наружной поверхности (рис. 2, а) выполняется притиром 1, который устанавливается в жимок 2 и регулируется по мере необходимости винтом 3.

Для обработки отверстий притир 3 (рис. 2, б) устанавливают на конической оправке 1 и регулируют за счет осевого перемещения гайками 2 и 4.

Материал притира выбирают в зависимости от его назначения и применяемого абразивного материала.

При доводке твердыми абразивными материалами, зерна которых вдавливаются в притир, материал последнего должен быть мягче обрабатываемой детали. Кроме того, чем крупнее зерна применяемого порошка, тем мягче материал следует выбирать для притира. Для грубой доводки рекомендуются притиры из мягкой стали, меди, латуни, а для предварительной и чистовой - из мелкозернистого серого чугуна средней твердости.

Для работы пастами ГОИ притир должен иметь твердость больше, чем обрабатываемая деталь. В этом случае хорошие результаты дает применение притиров из закаленной стали или серого чугуна повышенной твердости.

Шаржирование поверхности притира

Шаржирование поверхности притира твердыми абразивными материалами выполняется прямым или косвенным способами.

При прямом способе поверхность притира слегка смачивают керосином или маслом и равномерно посыпают тонким слоем абразивного порошка. Затем абразивные зерна вдавливаются в притир, для чего его прокатывают по стальной закаленной плите или раскатывают закаленным валиком.

Косвенный способ более прост, но менее эффективен. В этом случае смазанную поверхность притира посыпают абразивным порошком, который шаржирует в процессе доводки.

При шаржировании притиров пастой ГОИ ее густо разводят керосином и равномерно тонким слоем наносят на рабочую поверхность.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ | ||

| Тема 4.3. Отделка поверхностей. Обработка методами | Инструкционные | |

| карты | ||

| пластического деформирования (урок № 1) |

УРОК №. 1. ПОЛИРОВАНИЕ, ДОВОДКА ПОВЕРХНОСТЕЙ (ПРИТИРКА)

Цель урока

Научиться:

ð применять абразивную шкурку в зависимости от требуемой шероховатости поверхностей;

ð полировать поверхности деталей вручную и с применением жимков;

ð выбирать материал притира в зависимости от его назначения и применяемого абразивного материала;

ð доводить (притирать) наружные и внутренние поверхности деталей.

Оснащение рабочего места

ð Абразивная шкурка разных марок и зернистости;

ð обрабатываемые детали;

ð жимок;

ð притиры для наружных и внутренних поверхностей;

ð абразивный порошок и паста ГОИ.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 1) | Инструкционная карта 1 лист 2 |

Полирование поверхностей

Полирование наружных поверхностей деталей производится в зависимости от требуемой шероховатости поверхности детали абразивной шкуркой. Например, при Ra = 1, 25...0, 16 мкм применяют номера зернистости абразивного материала 5, 4, 3, при V- 60...70 м/мин.

Стали и цветные металлы обрабатывают шкурками из корунда 15А...25А, чугун и другие хрупкие материалы - шкурками из карбида кремния 54С...64С.

Приемы полирования

1. Установить заготовку в 3-кулачковом патроне с поджатием задним центром (рис. 1, а).

В процессе полирования полоску шкурки удерживают обеими руками (передний конец - левой, противоположный - правой рукой), прижимая к вращающейся полируемой поверхности детали с одновременным возвратно-поступательным перемещением вдоль нее. Можно обрабатывать одной рукой (рис. 1, б). Удерживать шкурку рукой в обхват нельзя, так как она может намотаться на деталь и защемить пальцы.

Стоять у станка необходимо с поворотом корпуса вправо примерно под углом 45° к оси центров. Полирование обычно выполняют последовательно несколькими шкурками с постепенным уменьшением их зернистости.

Стоять у станка необходимо с поворотом корпуса вправо примерно под углом 45° к оси центров. Полирование обычно выполняют последовательно несколькими шкурками с постепенным уменьшением их зернистости.

2. Цилиндрические поверхности удобно полировать жимком (рис. 2), состоящим из двух шарнирносоединенных брусков.

В полукруглые углубления жимка 3 вложите абразивную шкурку 2 или нанесите на стенки жимка порошок, смешанный с маслом.

При полировании правой рукой удерживайте и перемещайте жимок, левой перемещайте и одновременно сжимайте его ручки.

Включите станок и полируйте поверхность детали до требуемой шероховатости при медленном прямолинейном возвратно-поступательном перемещении жимка.

| ТЕХНОЛОГИЯ ОБУЧЕНИЯ Тема 4.3. Отделка поверхностей. Обработка методами пластического деформирования (урок № 1) | Инструкционная карта 1 лист 2 |

3. Полируйте поверхность с прижимом шкурки 3 (рис. 3) к детали с помощью деревянного бруска 1 и металлической планки 2 с обхватом полируемой поверхности шлифовальной шкуркой.

Перемещением поперечных салазок суппорта, на себя, придайте шлифовальной шкурке нужное натяжение. После чего включите механическое перемещение суппорта.

4. Можно при обработке наружных поверхностей абразивную ленту закрепить в резцовой головке (рис. 4), а затем прижать ее к поверхности и перемещать вдоль детали с помощью суппорта.

Полирование внутренних поверхностей осуществляется с помощью специальных деревянных оправок, служащих для закрепления и намотки (рис. 5).

Для осуществления полирования включите станок, введите оправку в полируемое отверстие и, совершая возвратно-поступательные движения оправки, произведите полирование внутренней поверхности детали.

При окончательном полировании для придания детали блеска необходимо натереть шкурку мелом.

Доводка (притирка)

Доводка (притирка) выполняется для повышения точности (до 5...6-го квалитетов) и снижения шероховатости обработанной поверхности. Эта отделочная операция обеспечивает точность геометрической формы обрабатываемой поверхности до 0, 1...0, 3 мкм с шероховатостью Ra = 0, 04...0, 02 мкм.

Доводка производится специальными инструментами - притирами.

Рабочая поверхность притира насыщается (шаржируется) твердыми абразивными материалами, порошками электрокорунда для доводки сталей, карбида кремния - для чугуна и других хрупких материалов.

|

|