Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Разновидности процесса прессования по кинематике течения. Понятие мертвой зоны при прессовании.

|

|

Прямое;

Обратное;

С активными силами трения;

Очень редко с боковым истечение металла.

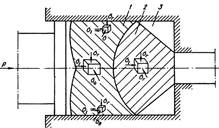

Независимо от перемещения в пространстве контейнера матрицы за основу принято наличие или отсутствие поступательного перемещения металла относительно стенок приемника - контейнера (смотри рисунок), за исключением небольших участков вблизи матрицы, называемых мертвыми зонами, где перемещение металла отсутствует.

Независимо от перемещения в пространстве контейнера матрицы за основу принято наличие или отсутствие поступательного перемещения металла относительно стенок приемника - контейнера (смотри рисунок), за исключением небольших участков вблизи матрицы, называемых мертвыми зонами, где перемещение металла отсутствует.

1 - пластическая зона деформации;

1 - пластическая зона деформации;

2 - обжимающая часть пластической зоны;

3 - недеформируемые зоны (мертвые углы).

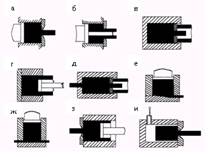

Существующие методы прессования можно разделить на две основные группы: с прямым истечением металла — прямое прессование (рис. 1 а, б) и с обратным истечением металла — обратное прессование (рис. 1 в, г). При прямом методе прессования направление истечения металла совпадает с направлением перемещения пресс-штемпеля. В случае обратного прессования металл истекает в направлении противоположном направлению перемещения пресс-штемпеля. Процесс совмещенного прессования (рис. 1 д) предусматривает истечение металла в прямом и обратном направлении. Прессование с боковым истечением металла (рис. 1 е, ж), прессование с рубашкой (рис. 1 з) и гидропрессование (рис. 1 и) являются разновидностями случая прямого прессования. При прессовании для деформирования металла требуются большие затраты энергии. Во многом это обусловлено трением металла об инструмент. Особенно заметна роль трения при прямом методе прессования. В этом случае при движении металлу приходится преодолевать значительное трение по стенкам контейнера, внутренней поверхности матрицы и поверхности выходного очка. При гидропрессовании жидкостный характер трения на стенках контейнера и внутренней поверхности матрицы позволяет снизить затраты энергии на преодоление действия сил трения, а следовательно снизить усилие прессования. В случае обратного прессования перемещение металла сосредотачивается только вблизи матрицы, и силы трения действуют лишь на внутренней поверхности матрицы и на небольших участках стенок контейнера, расположенных около матрицы. В результате этого при обратном методе прессования необходимое усилие прессования в 1, 5...2 раза ниже, чем при прямом методе. Но силы трения могут так же способствовать прессованию.

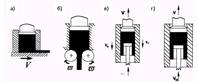

Начинают использоваться схемы прессования с активным действием сил трения. Применение активных сил трения позволяет более существенно снизить усилие прессования, анизотропию свойств готового изделия в продольном и поперечном направлении, а в ряде случаев улучшить качество поверхности изделий. Используя прессование с боковым истечением металла можно значительно снизить анизотропию свойств изделия. Из множества схем прессования с применением активного трения можно выделить: прямое прессование через валковую матрицу (рис. 2 а) с принудительным вращением, боковое прессование через матрицу образованную торцевой плитой трения и калибрующей кромкой контейнера (рис. 2 б), схемы прямого прессования с поперечным вращением сплошной матрицы, пресс-шайбы и матрицы в разные стороны, а также схемы прямого и обратного прессования с передвижением контейнера, матрицы и шплинтона (рис. 2 в, г) [2]. При предварительном нагреве металла перед пластической обработкой на нем образуется пленка окислов. Попадание этой пленки в готовое изделие ухудшает его качество либо приводит к браку в изделии. При прямом прессовании и обратном прессовании прутков большая часть окислов с поверхности заготовки оседает в мертвых зонах. В случае обратного прессования труб все дефекты поверхности заготовки переходят в готовое изделие. Для предотвращения попадания пленки окислов в изделие используется метод прессования с " рубашкой". При этом все дефекты поверхности заготовки остаются в рубашке. Данный метод прессования так же позволяет снизить расход металла вследствие сокращения размера пресс-остатка. Но прессованием с ''рубашкой'' изготавливаться лишь изделия из металлов со сравнительно невысокой вязкостью и низкой прилипаемостью к инструменту. Например: алюминий и его сплавы склонны к свариванию со стальным инструментом. Чаще всего с рубашкой прессуют латунь ЛС59, бронзы Бр. АЖМц 10-3-1-5, Бр. АЖН 10-4-4 и другие сплавы [2]. Все рассмотренные выше методы прессования не являются непрерывными и позволяют получать изделия ограниченной длины. Существовало множество попыток сделать прессование непрерывным процессом или хотя бы максимально приблизить к непрерывному. До последнего времени в промышленности применяется полу-непрерывное прессование без отделения пресс-остатка. Суть процесса заключается в том, что каждая последующая.заготовка загружается в контейнер после того, как предыдущая отпрессовывается на 2/3 своей длины, а 1/3–остается в контейнере. При этом заготовки свариваются по торцам. Недостатком такого способа прессования является невысокая прочность сварки частей пресс-изделия, вследствие наличия различных загрязнений, обычно остающихся в пресс-остатке.

Методы прессования металлов: а) с прямым истечением прутка; б) с прямым истечением трубы; в) с обратным истечением прутка; г) с обратным истечением трубы; д) с прямым и обратным истечением прутка; е) с боковым истечением прутка; ж) с двухсторонним боковым истечением прутков; з) прессование с рубашкой; и) гидропрессование

Прессование с применением активных сил трения.

|

|