Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Природные каменные материалы 9 страница

|

|

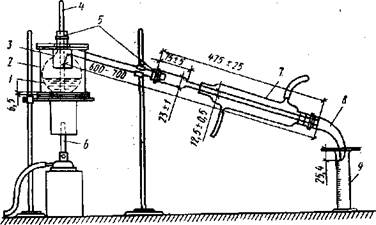

Фракционный состав жидких битумов определяют путем перегонки испытуемого материала в стандартной колбе с холо-

дильником (рис. 8.10). Так, например, при перегонке жидких битумов класса СГ отбирают фракции, кипящие в интервале температур 145, 215 и 300°С и их количество выражают в процентах по массе от первоначальной навески.

Температуру вспышки жидких битумов определяют по

методике, предусмотренной стандартом для обычных, вязких и

твердых битумов. < /;

Вследствие испарения летучих фракций и п^цессов окисления жидкие битумы постепенно загустевают. В зависимости от скоро-

Рнс. 8.10. Прибор для фракционной разгонки жидких битумов: / — колба с жидким битумом; 2 ~ песчаная баня; 3 — трубка для отбора паров; 4 —термометр; 5 —пробка; 6 — горелка; 7 — холодильник: 8 —сливная трубка для конденсата; 9 — мерный сосуд

сти загустевания жидкие нефтяные битумы выпускают двух классов— густеющие со средней скоростью (класс СГ) и медленногус-теющие (класс МГ).

Жидкие битумы класса СГ изготовляют путем разжижения обычных, вязких битумов легкими разжижителями типа керосина. Для получения битумов класса МГ применяют разжижители каменноугольного или нефтяного происхождения (нефть, мазут и т. п.). В зависимости от показателей вязкости дорожные жидкие битумы классов СГ и МГ каждый делят на три марки; эти битумы должны удовлетворять требованиям ГОСТа.

Получение нефтяных битумов. Нефтяные битумы получают на нефтеперерабатывающих заводах из различных нефтей, отличающихся друг от друга химическим составом и свойствами.

Нефть на заводах подвергается фракционной перегонке с целью получения светлых продуктов (бензина, лигроина, керосина), смазочных масел и других видов нефтепродуктов. Нефтяные остатки после отбора более легких по массе фракций — гудрон, крекинг —

[! в дальнейшем используют в качестве сырья для получения нефтяных битумов заданных свойств.

J В настоящее время нефтяные битумы получают при атмосфер-ймо-вакуумной перегонке нефти (остаточные битумы); окислением щефтяных остатков (окисленные битумы) и смешением остатков, «образующихся при перегонке нефти (компаундированные битумы). К Остаточные битумы представляют собой продукты малой вязкости и обычно подвергаются окислению.

■ ' Окисленные битумы получают путем продувки воздухом нефтя-Ьных остатков (гудрона) на специальных окислительных установках ро заданной вязкости. В результате взаимодействия кислорода Евоздуха с гудроном в процессе продувки идет реакция образования ^высокомолекулярных компонентов окисленного битума и повыше-1ние его вязкости. За последнее время освоен метод непрерывного юкислення битума. Нефтяные остатки при температуре около f210°C поступают в реактор, где с помощью специальных аппаратов " (диспергаторов) засасывается воздух и распределяется в окисляемом продукте. В данной технологии наряду с интенсификацией процесса окисления улучшается качество окисленного битума. f Смешанные (компаундированные) битумы получают в основном путем смешения битума деасфальтизации (остаточный продукт после обработки гудрона жидким пропаном) с масляными дистиллятами.

Нефтяные битумы, как твердые или вязкопластичные, так и ■ жидкие, находят широкое применение в строительстве. Их используют для устройства дорожных покрытий, покрытий аэродромов, ^устройства плоских кровель, ирригационных каналов, производства '•гидроизоляционных и кровельных материалов в лакокрасочной и химической промышленности.

Природные битумы. Природные битумы (вязкие и жидкие) могут встречаться как в чистом виде, так ив «битуминозных» породах. Битуминозными или асфальтовыми породами называют гордые породы (известняки или песчаники), пропитанные природными битумами. Они образовались в земной коре в результате длительных процессов окисления и полимеризации нефти, пропитавшей эти ^осадочные горные породы.

Вязкие природные битумы получают путем извлечения их из известняков, доломитов или песчаников, пропитанных природными битумами. Битум извлекается путем выварки в воде или экстрагированием с помощью органических растворителей (трихлорэтан и др.). В настоящее время промышленное значение в нашей стране имеет лишь Сызранское месторождение битуминозных пород. Обычно природный битум получают вываркой в воде асфальтовых пород. Асфальтовая горная порода измельчается до крупности зерен 6...8 мм и загружается в котел с водой, предварительно подкисленной соляной кислотой. При кипячении воды битум размягчается, отделяется от породы и всплывает на поверхность. Всплывший би-тгум с помощью лотков переводится в отстойники для отделения во-

ды и минеральных примесей. Экстрагирование битума приводится реже вследствие неэкономичности извлечения битума с помощью растворителей.

Природные битумы по ряду показателей их свойств (высокой адгезии, погодоустойчивости) превосходят нефтяные. Применение природных битумов в строительстве ограничивается высокой стоимостью и относительно малым объемом их производства. Вязкие природные битумы используются главным образом в химической и лакокрасочной промышленности. При переработке асфальтовых горных пород могут быть получены асфальтовый порошок, асфальтовая мастика или асфальтовый бетон для холодной укладки. Асфальтовый порошок получают путем измельчения карбонатных пород, если содержание природного битума в них не превышает 2... 3% по массе. Он имеет широкое применение Для изготовления, асфальтовых бетонов и растворов. Асфальтовая мастика — продукт объединения асфальтового порошка с природным или нефтяным битумом.

К недостаткам как природных, так и нефтяных битумов следует отнести их повышенную хрупкость при отрицательных температурах.

В качестве природных жидких битумов в строительстве используются тяжелые, высокосмолистые нефти.

Дегти. Дегтями называют продукт сухой (без доступа воздуха) перегонки твердых топлив — каменного угля, древесины, торфа, горючих сланцев и других органических веществ. В зависимости от исходного сырья может быть получен каменноугольный, древесный, торфяной или сланцевый деготь. Для строительных целей наибольшее применение получили каменноугольные дегти. В состав дегтей входят углеводороды ароматического ряда (производные бензола) и их соединения с кислородом, азотом, серой и некоторыми другими элементами. Путем фракционной разгонки из дегтей можно выделить твердую составляющую часть — «свободный углерод» и жидкую, состоящую из масел: легких, кипящих до 170°С; средних, кипящих в интервале температур 170...270°С; тяжелых — 27О...30О°С и антраценовых — 300... 360°С. После отгонки всех фракций до 360°С получают твердый остаток — пек, состоящий в основном из смолистых веществ — тонкодисперсных частиц и «свободного углерода». Эти группы углеводородов дегтя образуют сложную дисперсную систему типа суспензии, в которой «свободный углерод» и твердые смолы, ограниченно растворимые в дегтевых маслах, являются дисперсной фазой, а масла — дисперсионной средой. При этом высокопл, астичные смолы, адсорбированные твердыми дисперсными частицами, придают устойчивость всей системе в целом.

Сырой каменноугольный деготь, получаемый в процессе коксования и газификации угля, представляет собой вязкую жидкость черного цвета с характерным запахом фенола, крезола и нафталина.

| С |

*" В зависимости от температуры коксования сырые дегти (смо-ы) разделяют на высокотемпературные (900..Д100°С с плотностью

!, о 1, 2 г/см3) и низкотемпературные, получаемые в процессе выра-отки доменного генераторного газа при температуре полукоксо-ання 45О...700°С (плотностью до 0, 95 г/см1*). Их не применяют в троительстве вследствие наличия большого количества легколету-их фракций и резкого изменения первоначальных свойств во вре-(ени (старение). Для строительных целей и в промышленности строительных ма-ералов применяются дегти отогнанные, получающиеся после от-ора из сырых дегтей летучих веществ, или составленные, изготов-яемые смешением горячего пека с антраценовым маслом или другими жидкими дегтевыми материалами. Наибольшее распространение имеют составленные дегти.

Составленные и отогнанные дегти характеризуются вязкостью (по стандартному вискозиметру) и фракционным составом. По сравнению с битумами дегти отличаются меньшей теплостойкостью и худшей погодоустойчивостью. Однако адгезия (прилипание) дегтей выше, чем у битумов, вследствие большего содержания полярных групп в молекулах масел дегтя.

Дорожные каменноугольные дегти и другие дегтевые материалы (пек, антраценовое масло) применяются для изготовления дегтебетонов, а также для производства дегтевых кровельных и гидроизоляционных материалов.

Легкие фракции дегтя, отгоняемые до 300°С, идут для получения бензола, толуола, ксилола, нафталина и других веществ. Антраценовую фракцию (300...360°С) перерабатывают для получения сырого антрацена и антраценового масла. Дорожные дегти производятся шести марок от Д-I до Д-6. Применять дегти в городах запрещено вследствие возможного содержания в них канцерогенных веществ (например, фенолыюй группы).

При совместном окислении битума и дегтя может быть получен вяжущий материал — гудрокам, отличающийся атмосферо- и биостойкостью. Гудрокам используют для получения гидроизоляционных материалов.

Сланцевые дегти получают при нагревании горючих сланцев без доступа воздуха. В настоящее время эти дегти в виде вязких и жидких продуктов производятся главным образом 'в Эстонской ССР, где имеются большие запасы горючих сланцев. По химическому составу и свойствам сланцевые дегти приближаются к битумным материалам и поэтому им присвоен не совсем точный термин «сланцевые битумы». Сланцевые битумы в большей степени по сравнению с нефтяными изменяют свои свойства при нагревании. ПогодоустоЙчивость таких битумов также меньше, чем у нефтяных. Сланцевые битумы используются обычно при тех же видах работ, как и нефтяные битумы.

Битумные и дегтевые эмульсии и пасты. Битумные и дегтевые эмульсии представляют собой дисперсные системы, в которых вода

является дисперсионной средой, а тонко диспергированный битум или деготь — дисперсной фазой. Образование и устойчивость эмульсий достигается путем введения в ее состав некоторых поверхностно-активных веществ — эмульгаторов, понижающих поверхностное натяжение на границе раздела фаз —битум или деготь/вода. В качестве эмульгаторов применяют водорастворимые органические вещества (мыла, соли нафтеновых и сульфонафтеновых кислот и др.) или твердые минеральные порошки (глины, известь, цементы, уголь). Содержание водорастворимых эмульгаторов в эмульсии не превышает 3% (твердых порошков —5...15%) в зависимости от тонкости диспергирования битума или дегтя. В настоящее время часто используют более экономичные эмульгаторы (тал-ловое масло, жировой гудрон, стеарин и др.).

При 'изготовлении дорожных эмульсий битум или деготь в количестве 50...60% по массе диспергируют до размеров частиц от 0, 001 до 0, 1 мм.

Эмульсии, содержащие органические вяжущие материалы в большем количестве (60..70%), называют высококонцентрированными. Они, а также эмульсии с твердыми эмульгаторами имеют значительную вязкость и называются пастами. Для получения текучего состояния пасты разбавляют водой на месте производства работ, что делает их при значительных перевозках экономичнее обычных эмульсий.

Для изготовления эмульсий широко используются различного рода диспергаторы: мешалки, гомогенизаторы, ультразвуковые установки и т. п. Изготовление эмульсии в этих аппаратах состоит в диспергировании битума илидегтя, нагретых примерно до 100°С в горячей воде в присутствии эмульгатора.

Битумные или дегтевые эмульсии и пасты применяются в дорожном строительстве при обработке дорожных покрытий во влажную погоду, окраске кровель, гидроизоляционных работах, изготовлении водостойких картонов и т. п.

При работе с битумными и особенно с дегтевыми материалами (пек, антраценовое масло и т. п.) необходимо проинструктировать рабочих и строго соблюдать правила техники безопасности и противопожарной техники. Погрузочно-разгрузочные работы дегтевых материалов желательно производить в прохладное время дня, избегая производства работ под лучами солнца. Антраценовое масло, например, при соприкосновении с кожными покровами человека может привести к ожогам, а пековая пыль, особенно в жаркую погоду, вызывает раздражение кожи и слизистых оболочек глаз.

При работе с пеком и антраценовым маслом следует снабдить рабочих специальной одеждой и следить за использованием ими предохранительных очков. Незащищенные части тела необходимо предварительно смазывать специальными защитными пастами, содержащими крахмал, желатин, глицерин и другие компоненты.

Отвердевание основных органических вяжущих веществ. Отвердевание основных органических вяжущих веществ (битумов и дег-

рёв) может происходить в объемном и пленочном состояниях. Ти-

|ичным случаем отвердевания в объемном состоянии является по-

1шение вязкости с переходом в вязкоупругое состояние органиче-

|ких вяжущих веществ, находящихся в емкостях — цистернах, кот-

IX, сосудах и др. Типичным отвердеванием в пленочном состоянии

дается постепенное или быстрое структурирование органическо-

вещества, находящегося в асфальтовом бетоне, кровельном или

щроизоляционнои материале, и т. п.

Битум или деготь, налитые в емкости, претерпевают внутренние груктурные изменения, в результате которых они повышают вяз-)сть, становятся густеющими и отвердевающими микродисперсны-Ш системами. Основной первопричиной изменения реологических»ойств органических вяжущих веществ служит снижение их тем-; ратуры, что сопряжено с уменьшением интенсивности движения дердых дискретных частиц в жидкой среде. Средами, как отмечать выше, у битума является истинный раствор смол в маслах, в»гтях — истинный раствор масел, отличающихся между собой ве-1ИЧННОЙ молекулярной массы. В качестве дискретных частиц раз-)й степени плотности выступают в битуме асфальте и ы с адсорбированными на них асфальтогеновыми кислотами, карбены и карбиды, в дегтях — «свободный углерод».

При высоких температурах ограническое вяжущее вещество в ► мкостях обладает ньютоновской вязкостью и находится в жидком гостоянии. Под влиянием броуновского (теплового) движения все твердые частицы хаотически перемещаются в жидкой среде. Эти дисперсные системы обнаруживают микроскопическую неоднородность, что проявляется, в частности, в самопроизвольном выделении йрри соударениях частиц, особенно в период постепенного охлажде-•$шя, некоторых локальных (местных) сгущений молекул и ассоциаций, переходящих в сравнительно крупные микрочастицы. Они [достигают размеров от 10 до 2000 А, переходя в группу частиц, весьма характерных при коллоидном состоянии вещества. Ути час-$ицы становятся самостоятельной дисперсной фазой, которую хотя Як нельзя обнаружить с помощью обычного микроскопа, но она обладает реальной и развитой суммарной поверхностью, непосредственно отделяющей ее от дисперсионной среды. Вследствие малого Ьазмера частиц суммарная поверхность составляет сотни и тыся-

| Е |

^™и квадратных метров на грамм дисперсной фазы, что предопреде-яет большую адсорбционную способность. Поверхностью поглощается из системы поверхностно-активные растворенные вещества. Одновременно происходит самопроизвольное самоуплотнение частиц дисперсной фазы. Именно по такой схеме формируется структура битума при его охлаждении в емкостях и предварительно переведенного нагреванием в жидкое состояние. Процесс отдаленно [напоминает самопроизвольное образование центров кристаллизации (и вообще центров выделения новой фазы) в растворах. При ^охлаждении же дегтей центрами притяжения к поверхности становятся высокодисперсные частицы «свободного углерода», практи-

I- 219

чески нерастворимые в среде масел. Рост частиц новой фазы сопровождается как бы переохлажденным состоянием среды, что благоприятствует возрастанию скорости и интенсивности укрупнения частиц, т. е. структурированию системы. С дальнейшим охлаждением среда не только избирательно адсорбируется гйа поверхности дисперсной фазы,: ю становится основным носителем потенциальных центров выделения новой фазы. Потенциалрые возможности среды реализуются в течение-всего периода охлаждения органического вещества в емкости, что сопровождается непрерывным Процессом структурообразования и формирования частиц различной дисперсности и плотности, *'центре которых сосредоточиваются твердые и лиофильные асфальтены в битумах или частицы «свободного углерода» в дегтях, В сферу действия асфальтенов вовлекаются молекулы смол и масел, а непосредственно на их поверхности адсорбируются асфальтогеновые кислоты с отнесением менее активных молекул. Возникают мицеллы, количество и размеры которых особенно значительны в битумах и менее —в дегтевых вяжущих веществах. При высокой концентрации мицелл возможно их непосредственное контактирование, вследствие чего структура битума из состояния олеозоли переходит в олеогель (гель). Такая перестройка структуры сопряжена с ростом вязкости, поскольку резко уменьшается скорость теплового движения и нарастают силы взаимодействия частиц.

Битумы типа гель могут быть не только при пониженной и обычной температурах, но и при повышенной, если содержится большое количество асфальтенов, например больше 25...30% по массе. Кроме того, на ускорение структурообразования с переходом из состояния золи в гель оказывает влияние парафин в битуме, выделяющиеся кристаллы которого тем крупнее, чем медленнее понижалась температура битума при охлаждении. В состоянии структуры гель битум с некоторым приближением может рассматриваться состоящим из мицеллярной пространственной сетки, в промежутках которой находится иммобилизованная и свободная жидкая среда. Ге-леобразный характер битума подтверждается рядом характерных явлений — наличием температурного интервала плавления, проявлением синерезиса и др. У битумов-гелей механические свойства характеризуются повышенной упругостью и эластичностью,

При понижении температуры дегтевого материала в емкостях происходят аналогичные изменения в структуре, но только при менее развитой поверхности частиц твердой фазы. В результате деготь обычно отличается меньшей вязкостью, чем битум.

Битум или деготь, переведенные с помощью порошкообразного или зернистого материала в пленочное состояние, по мере своего охлаждения также претерпевают отвердевание, хотя вязкость пленочного органического вещества всегда несколько выше, чем объемного, например в порах смеси. Снижение температуры приводит к повышению устойчивости мономолекулярного слоя и к ориенти-

| I |

оранному расположению пленок на поверхности минерального ма-ериала или другой «подкладке». В пленках (оболочках) и свободном (объемном) битуме или егте постепенно или быстро, что зависит от скорости охлаждения, нормируются центры сосредоточения (микрозародыши) будущих 1Ицелл. Рост мнкрозародышей и увеличение их концентрации при-одят к переводу жидкой среды в состояние повышенной вязкости к тенденции упорядочения в расположении молекул и мицелл. Оценка состояния органического вяжущего вещества при ох-аждении производится по изменению вязкости или предельного апряжения сдвига. На завершающем этапе твердость битума ха-актеризуется температурой хрупкости. На основании исследова-ий было установлено, что температура хрупкости (появление тре-(ины на битумной пленке, нанесенной на металлическую пластин-у, при ее изгибе) примерно соответствует температуре, при которой абсолютная вязкость битума равна 4- 10е Пас. Установлено |также, что температура хрупкости повышается при увеличении тол-'шины пленки, снижении скорости охлаждения, увеличении времени и циклов воздействия атмосферных и других климатических факторов, если битум в испытаниях остается постоянным. Важно ■ Также отметить определенную связь между температурой хрупкости битума и его долговечностью: чем ниже температура хрупкости, тем долговечнее битум, переведенный в пленочное состояние в ИСК. При относительно медленном отвердевании нарастает повышенная упорядоченность и ориентированность расположения частиц в пленках с возможным процессом кристаллизации, например г парафиновых углеводородов (или нафталина в дегтях). вГ При использовании жидких или разжиженных битумов возни-ркает процесс испарения легких фракций, который также является -фактором отвердевания. Для вязких битумов сохраняется тенденция к синерезису (выпотеванию жидкой фазы) и самопроизвольному уплотнению, что также способствует отвердеванию материала. Кроме качественных изменений при отвердевании органических вяжущих веществ возникают и количественные. Они связаны с уменьшением содержания жидкой, а также аморфной среды и увеличением в пленочном вяжущем количества ориентированной части. В результате уменьшается фазовое отношение, что типично и для других видов вяжущего при их отвердевании, согласно общей! теории (см. § 2.3).

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

I. Что такое органические вяжущие вещества? 2. Приведите классификации органических вяжущих веществ (битумов, дегтей) и синтетических полимеров. 3. Приведите определение и основные свойства битума. 4. В каком виде встречается природный битум и как его добывают? 5. Какие имеются способы получения нефтяных битумов? 6. Какой материал называется дегтем и как он получается? 7. Марки битумов и дегтей и области их применения. 8. Что такое разжиженный и жидкий битумы и как их производят? 9. Сущность отвердевания органических вяжущих веществ.

«.3. Полимерные связующие материалы

Состав и свойства полимеров. Полимерами называют высокомолекулярные вещества, молекулы которых состоят из огромного количества структурных звеньев, взаимодействующих друг с другом посредством ковалентных связей с образованием Макромолекул.

По составу основной цепи макромолекул полимеры разделяют на три группы:

1. Карбоцепные полимеры — макромолекулярные цепи полиме-

I I II ра состоят лишь из атомов углерода: —С—С—С—С—

I I I I

2. Гетероцепные полимеры, в состав цепей которых входят кро

ме атомов углерода еще атомы кислорода или серы, азота, фосфора

III и т. п.: — С—О—С—О—С—

ill

3. Элементоорганнческие полимеры, в основные цепи которых

могут входить атомы кремния, алюминия, титана и других элементов (кремнийорганические соединения типа —Si—О—Si—,

имеющие кремний-кислородные, силоксаковые связи).

Макромолекулы могут иметь линейное, разветвленное или сет-, чатое (трехмерное) строение, что определяет физико-механические и химические свойства полимеров.

Макромолекулы линейного строения вытянуты в виде цепей, в которых атомы мономера (низкомолекулярного соединения) связаны химическими связями. Разветвленные макромолекулы характерны наличием мономерных звеньев, ответвленных от основной цепи полимера. Сетчатые (трехмерные) структуры макромолекул характеризуются тем, что образуются обычно «сшивкой» отдельных линейных или разветвленных цепей полимера (рис. 8.11, а, б, в).

Полимеры с макромолекулами линейного или разветвленного строения плавятся при нагревании с изменением свойств н растворяются в соответствующем органическом растворителе, а при охлаждении они вновь затвердевают. Такие полимеры, способные многократно размягчаться при нагревании и затвердевать при охлаждении, называют термопластичными (термопласты). Напротив, полимеры с макромолекулами трехмерного строения имеют повышенную устойчивость к термическим и механическим воздействиям, не растворяются в растворителях, а лишь набухают. Такие полимеры не могут обратимо размягчаться при повторном нагревании и носят название термореактивные полимеры (реактопласты).

Полимеры в твердом состоянии имеют обычно аморфную структуру. Однако существуют полимеры с кристаллической или аморфно-кристаллической структурой. Аморфные термопластичные полимеры в зависимости от соотношений сил межмолекулярного взаи-

[одействия и теплового движения макромолекул могут быть в стек-юбразном, высокоэластичном и вязкотекучем пластичном состоя-

ЯХ.

В зависимости от метода получения полимеров их можно раздень на полимеризационные, поликонденсационные и модифициро-шные природные полимеры.

| а) |

| ^оооо^»^ |

| ч |

| > ооо |

| 0©ооооо00000 Рис. 8.11. Строение макромолекул полимеров |

Полимеризационные полимеры получают в процессе полимери-щии мономеров вследствие раскрытия кратных связей ненасы-ьенных углеводородов и соединения тементарных звеньев мономера в шнные цепи. Поскольку при реакции толимеризации атомы и их группиров-ш не отщепляются, побочные продук-не образуются, а химический со-•тав мономера и полимера одинаков. Поликонденсационные полимеры Получают в процессе реакции поли-[конденсации двух или нескольких низ-: рсомолекулярных веществ. При этой ■ реакции наряду с основным продуктом поликонденсации образуются побочные соединения (вода, спирты И др.), а химический состав полимера отличается от химического состава исходных продуктов поликонденсации. Модифицированные полимеры получают из природных высокомолекулярных веществ (целлюлоза, казеин, каучуки) путем их химической модификации, для изменения их первоначальных свойств в заданном направлении. Эти полимеры не находят широкого применения в строительстве вследствие их недостаточной водо- и атмосферостойкости.

Две первые группы полимеров вследствие практически неограниченной сырьевой базы для их производства являются основным связующим для большинства полимерных материалов.

Производство синтетических полимеров началось в первой половине XX в. Осуществленный русским химиком А. М. Бутлеровым: интез изобутилена с последующим исследованием процесса его полимеризации сыграл исключительно важную роль для последующего развития синтеза полимеров. Немаловажное значение для эазвития теории и практики получения синтетических полимеров 1мели работы А. Е. Фаворовского, вскрывшего механизм изомерных превращений непредельных углеводородов; акад. С. В. Лебедева,. > богатившего науку по синтезу и полимеризации диеновых соединений.

В период 1907—1914 гг. под руководством проф. Г. С. Петрова \ нашей стране было начато промышленное производство твердых: интетических полимеров на основе фенолоальдегидной конденса-

ции. В начале 1920 г. стали получать мочевиноформальдегидные полимеры, в этот же период большое значение приобретают поли-уретановые и другие полимеры. В 1937 г> впервые в Англии был получен полиэтилен высокого давления —один из важнейших синтетических полимеров. В 1955 г. немецким химиком Циглером был разработан способ получения полиэтилена низлрго давления. За последние годы промышленное значение получиАи крем$ийоргани-ческие полимеры, разработанные на основе наследований акад. К- А. Андрианова.

Для производства полимеров основным сырьем служат мономеры, т. е. вещества, молекулы которых способны пРи определенных условиях соединяться друг с другом, образуя полимеры. Мономеры, в свою очередь, могут быть получены путем переработки природных и нефтяных газов, каменного угля, аммиака, углекислоты и других подобных веществ. Высокомолекулярные соединения характеризуются не только структурой молекул, но и молекулярной массой полимера. К высокомолекулярным соединениям относятся обычно полимеры с молекулярной массой свыше 5000; полимеры с ■ более низкой молекулярной массой называют олигомерами. По мере увеличения молекулярной массы полимера растворимость его в органических растворителях снижается, несколько снижается эластичность, однако прочность значительно возрастает.

Свойства многих полимеров неразрывно связаны с величиной молекулярной массы и межмолекулярных сил, которые слабее обычных валентных связей. При увеличении молекулярной массы полимера суммарный эффект межмолекулярных сил становится ощутимым, поскольку их источником является каждый атом. В этой связи возрастающая роль межмолекулярных сил при повышении молекулярной массы качественно отличает полимеры от низкомолекулярных соединений.

На свойства полимеров значительное влияние оказывают и водородные связи, когда водород непосредственно связан с кислородом или азотом (ОН, NH2 и др.). Водородная связь, хотя и слабее ковалентных связей, но все же прочнее межмолекулярных сил притяжения и представляет как бы вторую валентность водорода.

Общей технической храктеристикой многих полимеров являются следующие свойства: термические (температура размягчения и теплостойкость, температура стеклования и текучести), механические (прочность, деформативная устойчивость и поверхностная твердость), химические (атмосферостойкость и деструкция).

Температуру размягчения определяют по методу Кре-мер-Сарнова на специальном приборе (рис. 8Л2) или по «К и Ш». За температуру размягчения по Кремер-Сарнову принимают температуру глицерина в стакане прибора, при которой ртуть, находясь в стеклянной трубке на слое полимера, под действием собственной массы и нагрева глицерина проникнет через размягченный образецикоснется дна стакана. Расстояние от дна стакана и слоя испытуемого полимера стандартизовано.

|

|