Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Природные каменные материалы 5 страница

|

|

Добыча природного камня осуществляется в коренных (например, граниты, песчаники, известняки и др.) или рыхлых (гравий,, пески, глины) месторождениях, называемых карьерами. В зависи-: -. мости от условий залегания, качества и запасов горных пород, гео-- графического положения различают: промышленные карьеры с большими запасами качественного природного сырья с годовой производительностью более 100 000 м3 и сроком действия более 10 лет. Они не связаны со строительными объектами, хорошо оснащены оборудованием и подъездными путями; прнтрассовые местного значения карьеры, расположенные в районе строительства объектов со сроком действия менее 10 лет и более высокой себестоимостью продукции по сравнению с промышленными.

В зависимости от условий залегания разработка пород может производиться открытым способом, в карьерах, реже подземным (например, разработка органогенных известняков в штольнях) или подводным, при неглубоком залегании пород от поверхности воды в реке, озере. Для открытой разработки наиболее удобны горизонтально или полого залегающие пласты пород, которые могут находиться выше или ниже дневной поверхности или быть на одном уровне с нею. Наиболее экономичной считается разработка выходов пород (обнажений) на склонах с небольшим объемом вскрышных работ, сравнительно легким перемещением добытой породы вниз по склону и отсутствием необходимости отвода атмосферных и грунтовых вод от фронта разработки. При разработке пород учитываются также их прочность и трещи нов атость, на основании которых определяется способ отделения породы от массива. Например, механическим способом (экскаваторами) разрабатываются осадочные породы, разбитые трещинами на небольшие отдельности; отделение глыб слоистых, трещиноватых, столбчатых пород производится также механическими средствами — клиньями, лопатами;

слабые мягкие породы (ракушечники, известковые туфы) добывают путем распиловки их толщ камнерезными машинами на блоки определенных размеров и формы. Массивные магматические породы разрабатываются с применением взрывчатых веществ с предварительным пробуриванием скважин (шпуров, бурок) по рядам с последующим заложением в них взрывчатых веществ и тщательной заделкой каждой скважины. Буровзрывным способом можно получать монолиты больших размеров, а также рваный камень (бут) и щебень в массовом количестве.

Используются способы распиливания твердых пород (гранитов, мраморов и др.) с помощью механических дисковых пил, армированных пластинками твердых сплавов или абразивными порошками. Вместо дисковых пил применяют баровые машины с цепными пилами, снабженными алмазными или победитовыми режущими насадками, а для отделения блоков пород от массива применяют машины с канатными пилами, при которых в качестве абразива используется кварцевый песок с водой. Вода при этом способствует образованию в массиве микротрещин по принципу «клина». В последние годы находит применение термогазоструйный аппарат для разработки массивов кв а рцсо держащих пород типа гранитов на блоки и другие штучные изделия. Работа аппарата основана на термическом воздействии горячей струи (свыше 2500°С)'на породу, которая получается при сгорании керосина в кислороде и выбрасывается из сопла камеры. При такой высокой температуре возникают огромные внутренние напряжения, «вызывающие резкие структурные деформации, сопровождаемые механическим раздроблением породы.

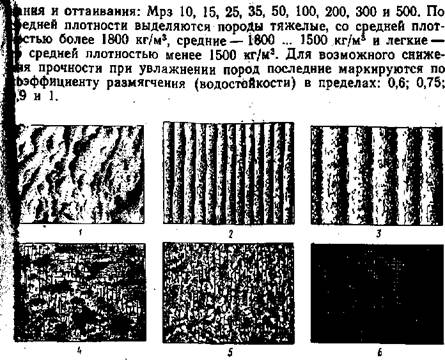

Природный камень, доставленный из карьеров, подвергается дальнейшей обработке, распиливанию и отделке для получения различных видов поверхности: грубой или сравнительно гладкой, в частности с применением шлифования и полировки. В процессе обработки используются пневматические инструменты и станки, с помощью которых получают необходимую фактуру (вид поверхности): бугристую, рифленую, бороздчатую и др. (см. рис. 7.11).

Для получения щебня, каменной крошки, дробленого песка и минерального порошка породы после их добычи из месторождений подвергают дроблению и измельчению в камнедробилках, камне-крошилках с последующими операциями по фракционированию, обогащению, промывке и пр. Для получения крупно-, средне- и мелкозернистых минеральных материалов направляются отходы, получаемые в карьерах или на камнедробильных заводах и установках. Особенно ценными отходами являются побочные продукты при распиловке и разделке природного декоративного камня (мраморов, гранита, кварцита и др.); применяя цементы, из них вырабатывают крупные блоки, декоративные плиты и пр.

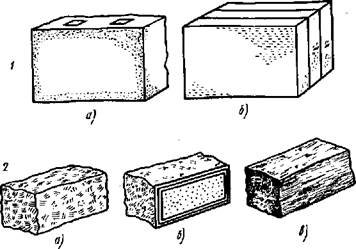

Рис. 7.8. Разновидности штучных изделий нз природного камня:

/—облицовочные плиты; а— тесаные; б —пиленые; 2 —стеновые блоки; а — колотый; б —■ тесаный; в — пиленый

Рис. 7.9. Разновидности штучного камня, применяемого в дорожном строительстве:

/-бортовой камень: я - прямой; 6 - лекальный; в —для съездов; 2 - брусчатка (о) и шашка (б) для моэанновой мостовой

|

|

| ЙШШ |

|

|

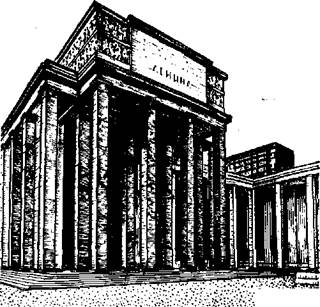

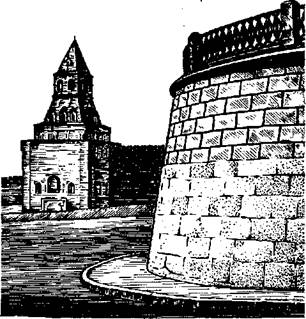

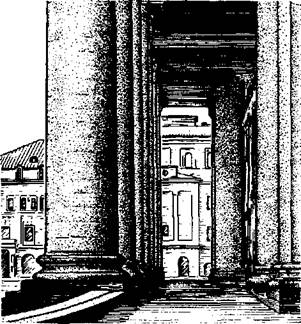

Рис. 7.10. Примеры применения природного камня в зда-

Ленина), известнняк (коллоннада Большого академиче-

Блаженного), гранит (каменный мост через Москва-реку)

Рис. 7.10. (продолжение)

ниях и сооружениях Москвы: габбро (библиотека им. В. И.

ского театра), песчаник (подпорная стенка храма Василия

7.7. Материалы и изделия из горных пород

С глубокой древности и до наших дней природные каменные строительные материалы широко используются в строительстве. Они относительно доступны и обладают высокими техническими показателями: прочностью, морозостойкостью, долговечностью, хорошими декоративными свойствами.

В зависимости от способа обработки горных пород различают следующие виды каменных материалов и изделий: добываемые выпиливанием из массива или путем выкалывания плиты и блоки для каменной кладки, облицовочные плиты, профильные детали и др. Некоторые материалы подвергаются обработке скалывающими инструментами, например бортовый камень, другие — грубоко-лотые, направляются непосредственно на строительные объекты без последующей механической обработки (брусчатка). Крупный рваный камень (бут) получают после взрывания пород в карьере или при шпуровой разделке крупных блоков; при последующем дроблении из него получают щебень, каменную крошку, песок, а при помоле — минеральный порошок. Из природных сортированных залежей добывается окатанный обломочный материал в виде валунов, булыжника, гальки, гравия. Из природного камня без изменения его состава получают также плавленые материалы (каменное литье).

Для каждого конкретного строительства СНиПом рекомендуются определенные виды материалов и изделий из природного камня. Для возведения фундаментов, например, пригоден бутовый камень, пиленые и колотые камни из всех видов пород, а для кладки стен — камни (плиты), блоки из всех разновидностей известняков, доломитов, песчаников, вулканического туфа; для наружной облицовки применяют облицовочные плиты, профильные изделия из гранита, сиенита, диорита, габбро, базальта, кварцита, иногда мрамора и др., а для внутренней отделки — те же наименования изделий, но получаемых из мрамора, мраморовидных известняков, гипсового камня, туфов и др. (рис. 7.8). Природный камень широко используется в дорожном строительстве в виде бортового и мо-стильного камней, брусчатки; для защитной облицовки мостовых опор, парапетных, карнизных, а также тротуарных плит (рис. 7.9). Эти изделия изготовляются из гранита, диорита, габбро, базальта, песчаника и других и показывают высокую эксплуатационную стойкость (рис. 7.10).

Правильный выбор пород для конкретных строительных работ предусматривает их разделение по величинам прочности при сжатии с выделением марок: 4, 7, 10, 15, 25, 35, 50, 75, 100, 125, 150, 200, 300, 400, 500, 600, 800 и 1000 (соответственно — от 0, 4 до 100 МПа). К легким относятся каменные материалы, маркирующиеся в интервале включительно от 4 до 200, а к тяжелым — от 300 и выше. Такая же маркировка предусмотрена по степени морозостойкости, которая устанавливается числом циклов заморажи-

Рис. 7.11. Виды фактуры камня:

1 — скала; 2 — рифленая; 3 — бороздчатая; 4 — бугристая; 6 — точечная; 6 — грубошлифо-яаиная

С учетом вышеуказанных марок уточняется выбор пород, предназначенных для определенных видов строительства. Например, для стеновой кладки подходят только те породы, которые характеризуются марками: по морозостойкости — не менее 15, коэффициенту размягчения — не менее 0, 6 и прочности — в зависимости от вида породы; для плотных известняков — в пределах не менее 150, а для пористых ракушечников — 25... 125 и т. д. Аналогичным образом СНиПом предусматриваются конкретные марки камня для наружной отделки зданий и сооружении, каменных материалов специального назначения (кислото- и щелочестойких, огнеупор-, ных), а также материалов, применяемых в гидротехнических сооружениях, и т. п, (рис. 7.11).

Материалы и изделия из природного камня отличаются определенными размерами. Для индустриального строительства с применением подъемных кранов для кладки стен используют крупные каменные блоки массой 0, 5... 1, 5 т размерами по длине 400... 3000 мм, ширине 300... 500 мм и высоте 800... 1000 мм. Крупные стеновые блоки изготовляются размерами 390X190X188; 490Х

Х240Х188 и 390X190X288 мм. Облицовочные плиты пиленые обычно имеют толщину 12... 80 и ширину 200... 1000 мм. В настоящее время в связи с переходом на алмазную обработку для облицовки применяют плиты толщиной 10 мм и меньше.

Размеры дорожных штучных изделий из камня изменяются в следующих пределах: бутовый камень в поперечнике достигает 150... 500 мм; брусчатка для мостовых делится по высоте на низкую (с высотой 100 мм, шириной 120,.. 150 мм и длиной 150... 250 мм); среднюю (с высотой ПО... 130 мм) и высокую (с высотой 140... 160 мм) и соответственно с аналогичными низкой брусчатке шириной и длиной. Получаемый при дроблении пород щебень является смесью угловатых обломков размером от 5 (иногда от 3) до 70 мм; содержание обломков пластинчатой (лещадок) н игловатой формы допускается 6 нем не более 15... 25% по массе. Вместе со щебнем получают высевки (искусственный дробленый песок) с размерами до 1 мм. Помолом осадочных карбонатных, реже кварцевых, пород изготовляются минеральные порошки с размерами, необходимыми при производстве соответствующих видов ИСК.

7.8. Защита природного камня от разрушения в конструкциях зданий и сооружений

Процесс постепенного разрушения каменных материалов в конструкциях зданий и сооружений можно предотвратить или затормозить с помощью различных конструктивных и химических методов защиты, способствующих снижению воздействия увлажнения, нагревания, замерзания, солнечной радиации и т. п.

Конструктивные методы выражаются в устройстве гладких или полированных поверхностей материалов, не способных задерживать дождевые и талые воды и пропускать агрессивные среды внутрь каменного материала.

Химические меры защиты заключаются в флюатировании камня, т. е. обработке его водными растворами солей крем нефтористоводородной кислоты. Эти соли (флюаты) вступают в химические соединения с растворимыми компонентами камня с образованием фтористых солей Са и Mg и кремнезема, нерастворимых в воде, которые уплотняют поверхность камня и делают ее недоступной для агрессивных сред. Так, например, при обработке известняковых пород кремнефтористым магнием образуется кремнезем и формируются фтористые соли:

2CaC03+MgSiF6=2CaF2+MgF2+2C02 + Si02

известняк флюат нерастворимые соли

Фтористые соли, образовавшиеся при флюатировании, уплотняют поверхностные слои камня и повышают устойчивость его против выветривания.

Химические меры обработки особенно эффективны для карбонатных пород. Кислые породы перед флюатированием пропитыва-

| I |

jt раствором известковой соли, которая впоследствии образует с 1Люатом защитный слой из нерастворимых в воде соединений. Кроме флюатирования поверхность камня может обрабатывать-ч добавками оксида свинца или железистых соединений, увеличивших погодоустойчивость поверхности. Для аналогичных целей эгут использоваться водные растворы и эмульсии, полимерные ве-ества и водополнмерные дисперсии. Так, например, для получе-1я поверхностного уплотнения камня и гидрофобизации его по-фхности и пор применяют кремнийорганические соединения: ме-(лсиликонат натрия ГКЖ-94, этилсиликонат натрия ГКЖ-10 и др., также водный раствор мочевиноформальдегидной смолы. Из-: стны и другие способы защиты камня от выветривания и разру-ения, которые продлевают эксплуатационный срок службы камен-jx материалов и изделий без заметных выцветов и потускнения > верхности или других следов химического выветривания. Возникающие аморфные или кристаллические новообразования озываются практически нерастворимыми в воде. Отлагаясь в по-yjiax камня, они уменьшают пористость и смачиваемость его поверх-

| ? |

ости, скорость капиллярного подсоса воды или грязи. Конструк-ивные и химические мероприятия, применяемые в совокупности,: приводят к увеличению долговечности, природного камня в кон-■ < трукциях зданий и сооружений.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Какие строительные материалы и изделия получают из горныд пород? 2. Воспроизведите и объясните классификацию горных пород по условиям их образования. 3. На какие классы по химическому составу разделяются минералы (приведите примеры представителей для каждого класса)? 4. Назовите основные физические свойства минералов. 5. По каким признакам отличаются между собой глубинные и излившиеся породы? Приведите представителей обеих групп. 6, Назовите представителей механических пород (рыхлых и сцементированных), органогенных и пород химического происхождения; охарактеризуйте их свойства. 7. В каких условиях образуются метаморфические породы? Назовите главных представителей и их свойства. 8. Перечислите породы, наиболее часто применяемые для строительных целей, и охарактеризуйте их по минеральному составу и свойствам. 9. Какая существует связь между свойствами и оптимальной структурой горных пород? 10. В чем состоит сущность работ по флюа-тированню камня? Назовите способы уплотнения поверхности камня для увеличения его долговечности в конструкциях. 11. Способы добычи и обработки камня. 12. Виды изделий из природного камня.

Б. ИСКУССТВЕННЫЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

I. МАТЕРИАЛЫ НА ОСНОВЕ ВЯЖУЩИХ ВЕЩЕСТВ ВОЗДУШНЫХ, ГИДРАВЛИЧЕСКИХ И АВТОКЛАВНОГО ТВЕРДЕНИЯ

Глава 8

Воздушные и гидравлические вяжущие вещества

Вяжущие вещества, применяемые для изготовления широкой номенклатуры искусственных строительных материалов, имеющих в основном конгломератный тип структуры (ИСК), разделяются на следующие разновидности: неорганические, или минеральные; органические; полимерные; комплексные {смешанные, компаундированные и комбинированные).

8.1. Неорганические вяжущие

Неорганическими вяжущими веществами называются порошке образные минеральные материалы, которые при смешивании с водой или водными растворами некоторых солей образуют тесто (пластическую массу), способное со временем отвердевать, превращаясь в камневидное тело.

Все неорганические вяжущие вещества являются продуктами обжига соответствующего минерального сырья, т. е. они относятся к обжиговым строительным материалам. Однако ИСК, получаемые на их основе, относятся «безобжиговым, так как процесс их отвердевания происходит в условиях обычных температур.

Эту группу вяжущих разделяют на воздушные и гидравлические. Воздушные способны в тестообразном состоянии твердеть и длительно сохранять свою прочность только на воздухе, поэтому они применяются в наземных сооружениях, не подвергающихся воздействию воды. К ним относятся строительная воздушная известь, гипсовые, магнезиальные вяжущие вещества и жидкое стекло. Гидравлические вяжущие вещества способны после предварительного твердения на воздухе продолжать твердеть и в воде, увеличивая со временем свою прочность. Они могут применяться в наземных, подземных, гидротехнических и других сооружениях, подвергающихся воздействию воды. Среди них портландцемент, глиноземистый цемент, шлаковые и пуццолановые смешанные цементы, ряд специальных цементов, а также гидравлическая известь. В отдельную группу нередко выделяют вяжущие вещества, которые наиболее эффективно твердеют при автоклавной обработке с повышенным давлением пара и при высокой температуре. К таким относят известково-кремнеземистые, известково-шлаковые, известко-во-нефелиновые, песчанистые портландцементы и некоторые другие.

Неорганические вяжущие вещества появились примерно за 3... 4 тыс. лет до н. э. Тогда получали их путем обжига гипсового кам-

я, известняков и применяли при возведении сооружений. Для по-ышения водоустойчивости к вяжущим веществам прибавляли тон-измельченные минеральные порошки, например вулканические [еплы и пемзу.

В России первые руководства по изготовлению неорганических ществ появились в XVIII в. Они обобщали опыт русских ученых | описанием способов получения строительного гипса и гидравлической извести. Так, В. М. Севергин доказывал целесообразность использования известняков с глинистыми примесями, а также мерге-истых пород для получения водоустойчивых вяжущих веществ. Петербургском институте путей сообщения в 1822 г. проф. Шар-евилем были опубликованы научные исследования мергелистых город для получения гидравлической извести и цементов. Автор называл, что при обжиге таких пород или смесей известняков и лин возникают химические взаимодействия между составными частями. Принципиально новым явились основные положения технологии производства гидравлического вяжущего, изложенные в работе Е. Г. Челиева, опубликованной в 1825 г. Он рекомендовал температуру обжига сырьевой смеси из известняков и глин свыше 1100°С. В работе Челиева содержатся основные элементы современной технологии цементов.

В физико-химические основы производства огромный вклад * внесли труды Д. И. Менделеева, а также работы А. Р. Шуляченко, '■ и И. Г. Малюги, Н. Н. Лямина, Н. А. Белелюбского, В. Н. Черном- v ского и других в конце XIX и начале XX в. Однако в дореволю-: ционной России цементная промышленность развивалась медленно1 и только после Великой Октябрьской социалистической революции она получила импульс в своем развитии. Если в 1913 г. в России было выпущено цемента всего 1, 7 млн. т, то в настоящее время его выпускается около 130 млн. т в год, а на конец двенадцатой пятилетки запланировано годовое производство 140... 142 млн. т. В разработке новых разновидностей цементов и других неорганических вяжущих веществ принимали непосредственное участие

A. А. Банков, В. А. Кинд, С. И. Дружинин, П. П. Будников,

B. Н. Юнг, В. В. Михаилов, И. В. Кравченко, А. В. ВолженскиЙ,

,. П. И. Боженов, М. И. Хигерович, В. В, Тимашов, С. М. Рояк и др.

i Сырьевой базой для производства неорганических вяжущих ве-

' ществ являются горные породы и побочные продукты промышленности. Среди горных пород для этих целей используют сульфатные — гипс и ангидрит; карбонатные — известняк, мел, известковые туфы, ракушечник, мрамор, доломиты, доломитизированные известняки, магнезит; мергелистые — известковые мергели; алюмосили-катные — нефелины, глины, глинистые сланцы; высокоглиноземистое сырье — бокситы, корунды и др.; кремнеземистые горные породы — кварцевый песок, трассы, вулканический пепел (пуццолана), диатомит, трепел, опока.

Среди побочных продуктов в цементной промышленности нахо-

£ дят применение главным образом шлаки металлургические и золы,

£ - 177

особенно шлаки первичных (доменные) и передельных (мартеновские) процессов, а также шлаки цветной металлургии, топливные и др. По химическому составу они делятся на основные и кислые, что определяется их модулем основности:

%CaO+MgO °~ % Si02 + А1203 *

У основных шлаков Л*0> 1; У кислых — M0< Cl. Золы — рыхлые мягкие остатки после сгорания твердого топлива. Они, как правило, кислые.

Часто вносят в сырье вещества в виде активных минеральных добавок, как природных, например диатомит, трепел, опоку, трасс, пуццолану, пемзу, туф вулканический, так и искусственных — нефелиновый шлам, цемянку, глиеж (горелые породы), золы, шлаки. Нередко для получения вяжущих используют наполнители — тонко* измельченные кварцевый песок, известняк, доломит, андезит, диабаз, базальт, некоторые шлаки; поверхностно-активные добавки: гидрофильные — ССБ (сульфитно-спиртовая барда) и СДБ (сульфитно-дрожжевая бражка) и гидрофобные — мылонафт, асидол, омыленный пек, олеиновая кислота и др.; ускорители твердения — хлористый кальций и хлористый натрий, соляная кислота, жидкое стекло, нитрит натрия и др.; замедлители твердения — двуводиый гипс, серная кислота, сернокислое железо, клеи, ССБ и СДБ; пластификаторы для улучшения формовочных свойств сырьевого материала— глина, бентонит, трепел, диатомит; интенсифицирующие добавки (при помоле) —антрацит и др.

Сырье бывает одно- и многокомпонентным, составленным из нескольких исходных веществ. При многокомпонентном сырье для лучшего перемешивания и получения более однородной смеси компоненты предварительно совместно или по отдельности измельчают.

После полного цикла подготовки сырья — дробления, помола, смачивания, корректирования состава — смесь подвергается термической обработке, или обжигу.

При обжиге сырье теряет свободную воду, затем дегидратируется, отдавая химически связанную воду, и диссоциирует, распадаясь на отдельные оксиды. При последующем повышении температуры происходят реакции в твердом состоянии. Сырье изменяет свой химический состав, так как молекулы приходят в состояние с повышенной кинетической энергией — увеличиваются амплитуды и частоты тепловых колебаний: атомы или молекулы одного компонента как бы «отскакивают» со своей кристаллической решетки и присоединяются к атомам и молекулам другого реагирующего компонента при их близком соприкасании.

Пр-и последующем повышении температур образуется жидкая фаза, которая ускоряет химические реакции в расплаве. Сырьевая смесь превращается в продукт, наделенный новыми качественными характеристиками. Но для проявления вяжущих свойств потребуется еще перемолоть продукт обжига. Чем выше тонкость помола,

ем больше удельная поверхность частиц вяжущего вещества, тем, ледовательно, быстрее и полнее пройдут процессы растворения,; имического взаимодействия с водой, затворения и образования но-! ых гидратных соединений.

1оздушные вяжущие вещества

| Гипсовые вяжущие веществаГСырьем для производства гипсо-§ых вяжущих веществ служат сульфатные горные породы, содержащие преимущественно минерал двуводиый гипс —CaS04-2H20. При тепловой обработке природный гипс постепенно теряет насть химически связанной воды, а при температуре от 110 до 180°С

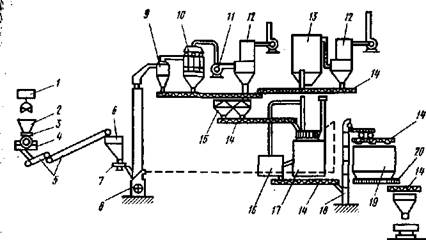

Рис. 8.1. Схема производства строительного гипса с применением варочных котлов:

/ _ постовой грейферный край; 2 — бункер гипсового камня; 3 — лотковый питатель; 4 — [ценовая дробилка; 5 — ленточные конвейеры; 6 — бункер гипсового щебня; 7 — тарельчатый питатель; 8 — шахтная мельница; 9 — сдвоенный циклон- 10 — батарея циклонов; // — вентилятор; 12 — рукавные фильтры; 13 — пылеосадительная камера; 14 — шнеки; 15 — бункер сырого молотого гипса; 16 — камера томления; П — гипсоварочный котел; 18 — элеватор; «—бункер готового гипса; 20 — скребковый конвейер

становится пвдуводным гипсом — CaSO40, 5H2O., После тонкого измельчения этого продукта обжига получают гипсовое вяжущее вещество 0-модификации. Для получения р-модификации полуводного гипса природный гипс нагревают в открытых аппаратах, сообщающихся с атмосферой и с удалением воды в виде перегретого пара (рис. 8.1).

Т1ри тепловой обработке природного гипса в герметически закрытых аппаратах и, следовательно, при повышенном давлении пара химически связанная вода выделяется в капельно-жидком состоянии с образованием при температуре примерно 95... 100°С полуводного гипса а-модификации.,

Обе модификации полуводного гипса отличаются между собой: модификация полугидрата отличается крупнокристаллическим строением. Истинная плотность о- и р-полугидратов равна соответственно 2, 72... 2, 75 и 2, 62... 2, 66 г/см3.

Гипсовые вяжущие вещества условно разделяют на строительный, формовочный и высокопрочный гипсы.

Гипс строительный является продуктом обжига, тонкоизмельченного двуводного гипса или, реже, тонкого помола р-полуводного гипса. На отдельных заводах после обжига гипс подвергают вторичному помолу. Он относится к мелкокристаллической разновидности гипсового вяжущего вещества, что увеличивает водопотреб-ность при затворении строительного гипса водой до стандартной консистенции теста. В отвердевшем состоянии обладает невысокой прочностью — 2... 16 МПа. Но прочность на сжатие уменьшается с увлажнением образцов.

Таблица 8.1 Виды гипсовых вяжущих в зависимости от сроков схватывания

| Индекс сроков схватывания | Сроки схватывания, мин | ||

| Виды гипсовых вяжущих | начало, не ранее | конец. не позднее | |

| Быстрот вер деющий Нормальнотвердеющнй Медленнотвер деющий | А Б В | 2 6 | 15 30 Не нормируется |

Гипс формовочный состоит также из р-модификации полугидрата сульфата кальция, отличаясь от гипса строительного большей тонкостью помола.

~Гипс высокопрочный является продуктом тонкого помола а-по-лугидрата, получаемого в результате тепловой обработки в условиях, в которых вода из гипса выделяется в к а пел ьно-жидком состоянии. Такие условия возможны в автоклаве в среде насыщенного пара при давлении 0, 15... 0, 3 МПа. Вместо автоклавов возможно использование в качестве тепловой среды водных растворов некоторых солей, например хлористого кальция.»

«-модификация гипса обладает пониженной водопотребностью по сравнению с р-модификациеи и имеет большую прочность — до 20... 25 МПа и выше.

^Отличительной особенностью гипсовых вяжущих веществ является их низкий срок схватывания, что вызывает определенное неудобство при производстве строительных работ^По срокам схватывания они разделяются на быстро-, нормально- и медленнотвер-деющие (табл. 8.1). Для продления сроков схватывания в гипсовое тесто нередко вводят добавки-замедлители, например кератиновый клей, сульфитно-дрожжевую бражку и др. Они адсорбируются ча-

| ! |

Лицами гипса, что затрудняет их растворение и начало схватываем Рассмотренные разновидностиГгипсовых вяжущих веществ применяют для различных целей. Строительный и формовочный с большим успехом используется при производстве гипсовых перегородочных панелей, сухой штукатурки, гипсолитных деталей, вентиляци-даных коробов, огнезащитных и звукопоглощающих изделий. Широкое использование всех этих изделий обусловливается относи-жльной влажностью воздуха не более 60%^ так как увлажнение тшсового изделия всегда связано с понижением прочности и ростом необратимых пластических деформаций (ползучести). Известны определенные меры повышения водостойкости гипса и издег Ийй, например добавлением синтетических смол, пропиткой гидрофобными веществами, интенсивным уплотнением при формовании Изделий. Особенно эффективным способом повышения водостойкости является переход к смешанным вяжущим веществам на основе гипса.

При высоких температурах обжига (600... 750°С) природного

•ипса получают безводный сульфат кальция. При тонком помоле

Продукта обжига с добавлением активизатора, например воздуш-

Н& й извести, получают высокообжиговые ангидритовые вяжущие

■ вещества: ангидритовый цемент — при 600... 750°С и эстрихгипс —

Шри 800... 950°С.

h Предел прочности при сжатии у ангидритового цемента составляет 10... 20 МПа, а начало схватывания наступает не ранее |»0 мин.

^ Гипс высокообжиговый (эстрихгипс). При температурах обжига 4(800... 950°С) помимо обезвоживания гипсового сырья происходит» частичная термическая диссоциация с образованием СаО, активизирующим химическое взаимодействие вяжущего с водой и ускоряющим процессы твердения. Начало схватывания наступает не Г нее 2 ч, предел прочности при сжатии составляет 10 „. 20 МПа, водостойкость несколько выше, чем у гипсовых вяжущих и ангидритового цемента. Его применяют для изготовления декоративных и отделочных материалов, например искусственного «мрамора», штукатурных растворов, устройства бесшовных полов и под-нЛэтовки под линолеум.

|

|