Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

На чертеже

|

|

Сначала следует заметить, что на рабочем чертеже заголовок «Технические требования» не пишут. ГОСТ 2.109-73 не допускает также размещения на чертежах технологических указаний. Технические требования вносят в чертёж в следующем порядке.

1.1. Требования к свойствам материала, полученным в результате обработки.

Выражаются условными обозначениями или надписями. Например, надпись на линии-выноске (рис.1) означает, что часть цилиндрической поверхности на длине l должна быть подвергнута обработке (например, цементации - насыщению поверхности малоуглеродистой стали углеродом) на глубину h = 0, 8 … 1, 2 мм, а затем – закалке токами высокой частоты.

| Качество поверхности после термообработки оценивается твердостью по шкале Супер-Роквелла HRCэ 59 … 62. В чертежах встречается также твёрдость, определённая по шкале Роквелла и обозначаемая HRC. Согласно ГОСТ 8.064-79, твёрдости HRCэ 59 … 62 соот- |

| Рис. 1. Пример надписи требования, предъявляемого к свойствам материала детали |

ветствует твёрдость HRC 58 … 61.

Если необходимо произвести закалку всей детали, то в текстовой части, размещаемой над основной надписью, указывают твёрдость HRCэ 40 … 45. Там же в тексте сначала может быть записана, например, твёрдость заготовки в состоянии поставки по шкале Бринелля HB 192 … 228. Такая твёрдость чаще всего характеризует отожжённое состояние материала после его пластического деформирования. Отжиг способствует в дальнейшем улучшению обрабатываемости металла резанием.

Для ответственных деталей могут быть отмечены другие показатели механических свойств, например, σ в > 130 МПа (предел прочности), а н ≤ 90 Нм / см 2 (ударная вязкость).

Если для изготовления детали предусматривается использование заменителей материала, то их указывают в текстовой части технических требований.

1.2. Требования к размерам (указанным на чертеже, а также к формовочным, штамповочным радиусам, литейным уклонам и пр., указанным в надписях).

На чертежах деталей у размеров, контроль которых технически затруднён, или у справочных размеров, не подлежащих выполнению по данному чертежу, наносят знак «*» (или сочетание нескольких знаков), а в технических требованиях помещают соответствующую надпись «* Размеры обеспечиваются инструментом» или «* Размеры для справок». Такой же знак употребляется около установочных и присоединительных размеров, по которым деталь устанавливают при сборке или присоединяют к другой детали. В последнем случае размеры, получаемые совместно, обозначают в чертежах сопрягаемых деталей в квадратных скобках. Здесь допустимо технологическое указание, например, в виде «Поверхность А обработать совместно с дет. …, выдержав размер Б».

Другие примеры надписей, входящих в п. 2: «* Неуказанные радиусы наружных закруглений R = 2 мм max, внутренних закруглений R = 4 мм max»; «*Размеры и шероховатость после покрытия»; «** Размер с припуском на пригонку по детали …»; «** Обработать по сопрягаемой детали …». Последнюю запись часто употребляют у размеров, определяющих положение отверстий под штифты.

| На рис. 2 показано требование, изображённое на линии-выноске, к трудно контролируемым размерам, полученным при накатке поверхности. Выносная линия отводится от линии видимого контура, поэтому в отличие от линии, показанной на рис. 1, заканчивается стрелкой. |

| Рис. 2. Требование к трудно контролируемым размерам |

1.3. Требования к точности размеров, формы и относительного расположения поверхностей детали.

Более подробные сведения о точности деталей, об отклонениях, выборе и расчёте допусков будут рассмотрены в параллельном курсе «Метрология, стандартизация, сертификация». В рамках настоящей работы студенту лишь требуется понять, как отражаются требования к точности на чертежах деталей и какова степень точности у той или иной поверхности.

Точность размеров. Степень точности оценивается квалитетом. Единая система допусков и посадок (ЕСДП), применяемая в машино- и приборостроении, устанавливает 19 квалитетов, имеющих номера 01; 0; 1; 2 … 16; 17. Допуск на любую поверхность по какому-либо квалитету в тексте может быть записан условным обозначением, например, IT 6 – допуск по 6-му квалитету, IT 14 – допуск по 14-му квалитету. Квалитеты свыше 14-ого считаются грубыми, т.к. имеют большие поля допусков (от десятых долей миллиметра до целых чисел). С такой точностью получают стальные и чугунные заготовки методами литья, горячей штамповки и ковки. Повышение точности размеров связано с последующей механической обработкой поверхностей на металлорежущих станках. На начальном этапе механической обработки обеспечивается получение размеров по IT 14 … IT 12, на заключительных этапах – по IT 11 … IT 6. Числовые значения допусков по ГОСТ25347-82 [5] приведены в таблице П1 Приложения.

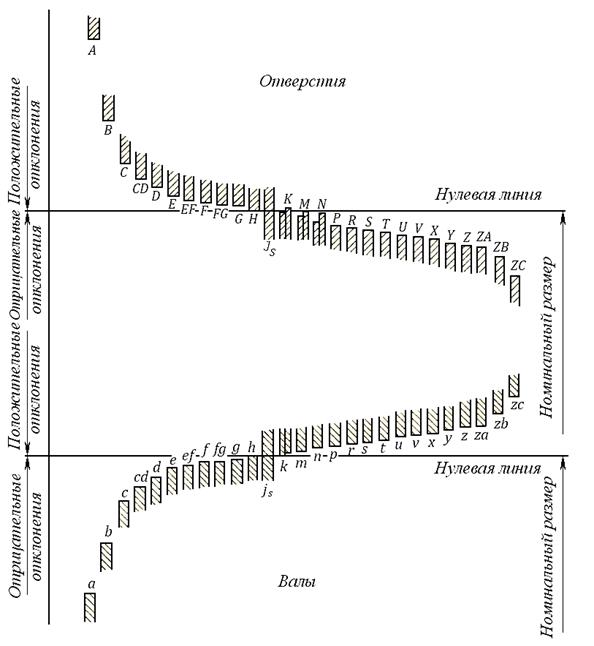

Расположение полей допусков в ЕСДП относительно номинальных размеров, их условное обозначение для валов (охватываемых деталей) и отверстий (охватывающих деталей) показано на рис. 3. Положение полей допусков определяется основным отклонением. Так называется ближайшее к нулевой линии предельное отклонение, ограничивающее поле допуска с одной стороны.

Прописными буквами здесь и далее обозначены основные отклонения отверстий, а строчными – валов. Условное обозначение поля допуска размера включает буквенное обозначение основного отклонения и квалитета, например, для валов h 6, d 11, для отверстий Н 6, D 11. Видно, что отрицательные отклонения на поверхностях валов и положительные отклонения в отверстиях (буквы алфавита от с до h) образуют в соединении этих деталей зазор (подвижное соединение), а положительные отклонения на валах и отрицательные отклонения в отверстиях (буквы алфавита от р до t) – натяг (неподвижное соединение).

Рис. 3. Положение полей допусков относительно номинальных размеров

валов и отверстий и их условные обозначения

Согласно стандартам на чертежах после номинального размера можно наносить предельные отклонения линейных размеров, например, в виде условных – Ø 20 Н 7, Ø 20 f 7, числовых - Ø 20+0, 021, Ø 20  , а также комбинированных - Ø 20 Н 7 (+0, 021), Ø 20 f 7

, а также комбинированных - Ø 20 Н 7 (+0, 021), Ø 20 f 7  обозначений полей допусков. Следует обратить внимание на то, что, во-первых, предельные отклонения, равные нулю, как в случае Ø 20+0, 021, где нулём является нижнее отклонение, не указывают; во-вторых, число знаков в верхнем и нижнем отклонении должно быть одинаковым (в ряде случаев с добавлением нулей).

обозначений полей допусков. Следует обратить внимание на то, что, во-первых, предельные отклонения, равные нулю, как в случае Ø 20+0, 021, где нулём является нижнее отклонение, не указывают; во-вторых, число знаков в верхнем и нижнем отклонении должно быть одинаковым (в ряде случаев с добавлением нулей).

У размеров низкой точности (так называемых свободных размеров) предельные отклонения чаще всего не изображают, а в технических требованиях делают запись: «Неуказанные предельные отклонения размеров: валов - h 14, отверстий – Н 14, остальных - ±  » или короче «h 14, Н 14, ±

» или короче «h 14, Н 14, ±  ». Знак «±» свидетельствует и симметричном расположении поля допуска размера. На рис. 3 такое поле обозначено для отверстий - J s, для валов - j s. Предельные отклонения угловых размеров отмечают только в числовом выражении.

». Знак «±» свидетельствует и симметричном расположении поля допуска размера. На рис. 3 такое поле обозначено для отверстий - J s, для валов - j s. Предельные отклонения угловых размеров отмечают только в числовом выражении.

Числовые значения допусков размеров для различных полей допусков приведены в табл. П2 … П4 Приложения. Поле допуска fg 6, еf 7 взято из дополнительного ряда полей допусков по ГОСТ 25347-82 и приведено в табл. 1. В эти поля допусков попадают размеры деталей 6 – 10 квалитетов с гладкими сопрягаемыми элементами, на поверхности которых наносят покрытия.

Точность формы и расположения поверхностей. Предельные отклонения формы и расположения поверхностей указывают на рабочих чертежах также условными обозначениями или текстом.

Более подробные сведения об отклонениях формы и расположения рассмотрены в лекционном материале данной дисциплины.

Таблица 1

|

|