Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Технология производства труб

|

|

В процессе производства труб из алюминия применяются следующие основные технологические операции: горячее прессование, прокатка на станах ХПТ, волочение, ТО и правка.

Общая технологическая схема производства бесшовных холоднокатаных труб

Изготавливают трубы всей ГОСТовской номенклатуры. Диаметр 6-120 мм, t=0, 5-5мм.

Холодная прокатка труб

Холодная прокатка труб следует сразу после пресования. Основная цель прокатки- уменьшение толщины стенки зоготовки. Трубы при этом удлинняется. При прокатке металл подвергается интенсивной деформации до степеней 40% и выше. Поэтому перед прокаткой заготовку отжигают для увеличения ресурса пластичности. Процесс реализуется на специализированном оборудовании- станах ХПТ. Процесс – периодический. Утонение стенки трубы осуществляется за счет деформирования трубы между конической оправкой 2 и подвижными калибрами 5 совершающими возвратно- поступательное движение вместе со станиной 9 за счет кулисного механизма 10.

Рис. 18 Схема прокатки труб на станке ХПТ; 1-неподвижная штанга, 2-коническая оправка, 3- исходная заготовка, 4-поворотно-толкательный механизм, 5- полудиски калибров стана ХПТ, 6-7 зев подачи и холостого хода,

8- готовое изделие, 9- подвижная станина стана ХПТ, 10- кулисный механизм, 11- зазор меду калибрами, 12- рабочий обжимной ручей калибра.

Волочение труб

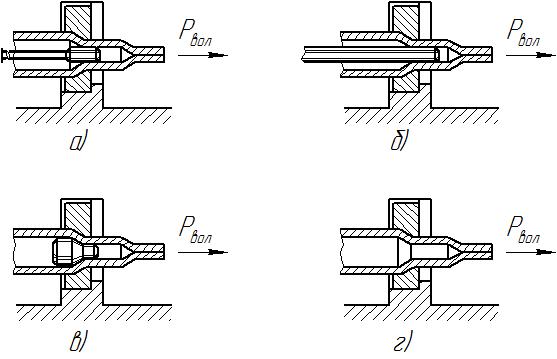

Волочение труб выполняют без оправки, на короткой неподвижной оправке, на длинной движущейся оправке и на плавающей оправке.(рисунок 19)

Рис. 19 – Способы волочения труб: а) на короткой неподвижной оправке,

б) на длинной подвижной оправке, в) на плавающей оправке,

г) без оправки

При волочении без оправки наблюдается уменьшение наружного и внутреннего диаметров трубы. В зависимости от формы очага деформации и от степени изменения диаметров стенка трубы может сохраняться неизменной, но может утолщаться или утоняться.

При волочении труб на оправке всегда имеет место уменьшение диаметра и утонение стенки трубы. По этой причине вытяжка может достигать значительной величины, например при волочении на длинной движущейся оправке вытяжка составляет 2 и более.

Волочение на свободной (плавающей) оправке широко распространено главным образом при производстве медных труб. Этот способ волочения имеет ряд преимуществ: длина трубы не имеет ограничений, так как может применяться намотка на барабан в бухту, существенно снижаются потери металла на заковку переднего конца для захвата, уменьшаются потери времени на вспомогательные операции.

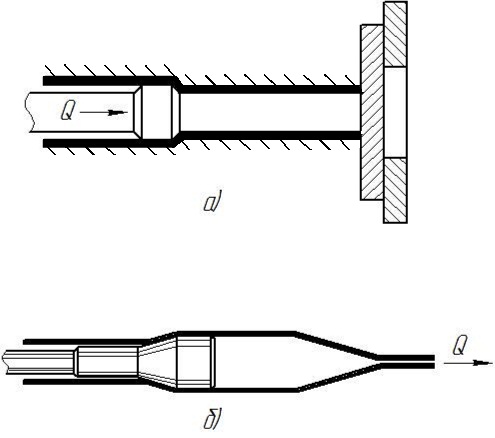

В тех случаях, когда требуется увеличение диаметра трубы, применяют раздачу волочением (рисунок 20).При этом диаметр трубы получает приращение за счет уменьшения толщины стенки. Длина трубы, как правило, незначительно уменьшается.

Рис. 20 – Способы раздачи труб: а) при осевом сжатии, б) при осевом

растяжении

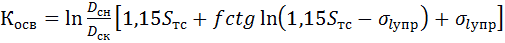

Безоправочное волочение труб (осаживание) применяется для уменьшения диаметра или его калибровки. Иногда волочение используется для профилирования труб (рисунок 21).

Его преимущества:

а) возможность организация технологического процесса в комбинации с процессами интенсивного утонения стенки (прокатки, оправочного волочения), обеспечивающего получение труб с достаточно точным наружным диаметром и уменьшенной разностенностью;

б) возможность волочение труб малого диаметра, где применение оправочного волочения затруднено из-за малого диаметра внутреннего канала(например, капиллярные трубы), а также волочение труб большой длины в бухтах.

Основные недостатки безоправочного волочения:

а) невозможность получения калиброванной внутренней поверхности и интенсивного утонения стенки трубы;

б) возможность образования продольных складок (смятия) трубы.

1 – волока

2 – труба – заготовка

3 – заковка

I – участок осаживания;

II – участок калибровки

L0, L1 – длина заготовки до и после волочения

D0, D1 – диаметр трубы до и после волочения

t0, t1 – толщина стенки трубы до и после волочения

Рвол – усилие волочения

Рис. 21 – Схема безоправочного волочения трубы.

Сущность процесса заключается в протягивании изделия через сужающийся канал – волоки (рисунок 3). Тянущее усилие передается через зауженный конец заготовки – заковку.

Перед волочением заковку вводят в волоку, неподвижно закрепленной в волочильной доске, после чего заковка захватывается губками тянущего устройства и осуществляется рабочий ход волочения.

При волочении происходит уменьшение наружного диаметра с D0 до D1, удлинение трубной заготовки с L0 до L1, а также изменение толщины стенки трубы с t0 до t1.

Преимущественно изменение стенки связано с соотношением t0/ D0. Так для особо тонкостенных t0/ D0< 0, 1 и тонкостенных 0, 1< t0/ D0> 0, 2 толщина стенки после волочения t1 будет больше t0. Для толстостенных труб t0/ D0> 2 стенка может утоняться. Это связано с распределением действия напряжений в процессе волочения. При одинаковых диаметрах трубы утолщение стенки (т.е. увеличение параметра t) повышает сопротивление течению металла по направлению к оси и этим уменьшает утолщение стенки при осаживании. С увеличением диаметра при одинаковой толщине стенки (т. е. с уменьшением параметра t) ввиду снижения арочного эффекта уменьшается сопротивление течению к оси и возрастает утолщение стенки.

Деформацию металла при волочении количественно можно выразить через коэффициенты деформации или через абсолютные и относительные деформации (таблица 1).

Таблица 1 – Характеристики деформирования при волочении труб

| Характе- ристика | Коэффициент деформации | Абсолютная деформация, мм | Относительная деформация, мм |

| вытяжка | λ =

| Δ D=D0-D1 | ε D=  × 100% × 100%

|

| изменение толщены стенки | β =

| Δ t=t1-t0 | ε t=  × 100% × 100%

|

| удлинение | μ =

| Δ L=L1-L0 | ε L=  × 100% × 100%

|

При этом должно выполняться условие постоянства объёма:

D0t0L0=D1t1L1 (1)

Приведенные выше характеристики деформирования связаны между собой следующими соотношениями:

1) вытяжка

ε D = 1-λ =  , (2)

, (2)

2) изменение толщены стенки

ε t = β -1 =  , (3)

, (3)

3) удлинение

ε L = μ -1 =  (4)

(4)

Таким образом, с учетом коэффициентов деформации уравнение постоянства объема (1) примет вид:

λ × β × μ =1 (5)

На практике для характеристики малых деформаций (до 15%) широко используют приближенную запись уравнения постоянства объема через относительные деформации (с учетом знака деформации):

ε D+ε t+ε L≈ 0 (6)

Для аналитического определения изменения толщины стенки Δ t при безоправочном волочении существует ряд формул.

Для практических расчетов, когда вытяжка ε D не превышает 70%, целесообразно пользоваться формулой Ю.Ф. Шевакина, А.А. Чернявского, А.Б. Ламина

(7)

(7)

Величина полного усилия волочения имеет большое практическое значение, так как она прежде всего определяет возможность выполнения процесса с точки зрения прочности переднего конца, и, следовательно, определяет технологический процесс-маршрут волочения. Силовые условия позволяют также установить возможность использования выбранного оборудования, мощность привода и др.

Усилие волочения Рвол можно определить опытным путем с помощью различных силоизмерительных приборов, по мощности, расходуемой на волочение, а также расчетным путем. Аналитические методы, хотя и дают приближенные значения усилий волочения, все же имеют большое значение, поскольку не всегда имеется возможность получить экспериментальные данные. Для определения усилия волочения тонкостенной трубы в конической волоке может быть использована упрощенная формула И.Л.Перлина, которая дает хорошие результаты.

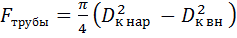

Рвол=Косв × Fтрубы, (1)

где: Fтрубы – площадь сечения трубы после волочения

(2)

(2)

Dк нар. и Dк вн. – наружный и внутренний диаметр трубы после волочения соответственно.

Косв – напряжение волочения

(3)

(3)

Dсн. и Dск. – средний диаметр трубы до и после волочения

Dсн=Dн-tсо (4)

Dск= Dк- tск (5)

В свою очередь, tсо и tск – средняя толщина стенки до и после волочения.

Геометрия трубы определяется: диаметр – замером штангенциркулем и толщина стенки трубы – замером индикатора часового типа после обрезания части трубы. При этом находят максимальное tоmax и tкmax и минимальное tоmin и tкmin

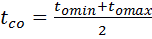

Среднее значение толщины стенки находят по формулам (6) и (7):

(6)

(6)

(7)

(7)

Сопротивление металла пластической деформации рассчитывают по формуле (8) для отожженного сплава Д1:

Sтс=8, 8+3, 5ε 0, 41 (8)

где ε – относительная деформация волочения

(9)

(9)

ƒ – коэффициент трения, для волочения ƒ u=0, 2

α u – приведенный угол волоки, учитывающий длину калибрующего канала. Для угла волоки α = 12°, α u ≈ 6°

– составляющая, учитывающая влияние зоны упругой деформации до входа в очаг деформации

– составляющая, учитывающая влияние зоны упругой деформации до входа в очаг деформации  ≈ 0, 1

≈ 0, 1

|

|