Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Карточный канбан

|

|

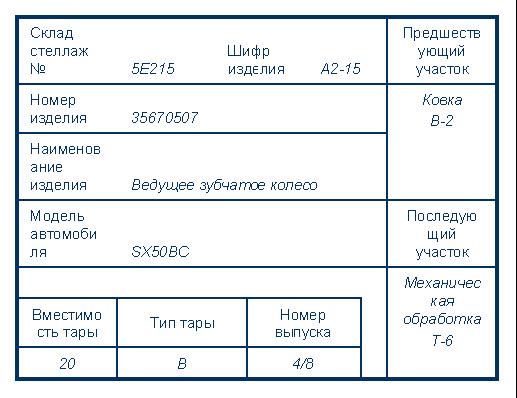

Представляет собой карточку, разделённую на четыре раздела:

·цвет карточки;

·адрес отправителя детали;

·наименование детали, номер детали, количество деталей или узлов, необходимое для поставки по адресу получателя;

·адрес получателя детали.

Один из вариантов цветовой гаммы:

·Синий — производственный канбан (между производственной линией и зоной выдачи);

·Красный — складской канбан (между складом и зоной выдачи);

·Зелёный — межцеховой канбан (между цехами, производствами заводами

и.т.д.).

Пример карточки КАНБАН:

3.Принципы функционирования системы «Канбан»

·Первый принцип канбан — бирка должна находиться в таре с деталями или прикреплена к ним.

·Второй принцип канбан — два канбана на рабочем месте, то есть на одном рабочем месте допускается иметь две нормы деталей. Этот принцип распространяется только на мелкие и средние детали, транспортировка которых осуществляется в специальной таре — данный принцип устанавливает время на транспортировку деталей.

·Третий принцип канбан — отсутствие бракованных деталей на производственной линии (конвейере), так как если бракованные детали будут попадать на конвейер, будет отсутствовать стабильная работа транспортировщика и работа конвейера.

· Четвертый принцип канбан — формирование новой схемы складского хозяйства: o склад должен быть один, максимально приближённый к конвейеру;

o склад формируется по принципу магазина самообслуживания — транспортировщик движется по складу и сам собирает в тележку необходимые детали и сборочные единицы;

o детали и КИ в нужном количестве должны быть подготовленные для транспортировщика работниками склада, одним из самых важных факторов является отсутствие пересчёта, либо скорый пересчёт (мерная, ячеистая тара). Передача ТМЦ от транспортировщика оператору, также должна осуществляться без пересчёта — на первый план выходит доверие людей друг другу.

Для рационального использования рабочего времени кладовщика, транспортировщика и других необходимо применить или упростить систему документооборота (например, применить штрих-кодирование).

4 Сущность системы КАНБАН

На все производственные участки завода, включая линии конечной сборки, строго по графику поставляется именно то количество сырья, материалов, комплектующих деталей и узлов, которое действительно необходимо для ритмичного выпуска точно определенного объема продукции.

Рисунок 2-Схема производственного цикла и работы системы Канбан

Всистеме канбан на предыдущих этапах производства выпускается ровно столько деталей, сколько было изъято последующим процессом. Закончив один процесс, рабочие изымают детали у предыдущего процесса. Они берут столько, сколько нужно, и тогда, когда нужно. Сигналом для изъятия служит заказ потребителя. Такая система производства называется вытягивающей.

Воснову вытягивающей системы положена идея супермаркета. В супермаркете покупатели приобретают, что выставлено на полках. Полки пополняются по мере того, как продукты и товары раскупаются. Применительно к бережливому производству метод «вытягивания» противопоставляется методу «выталкивания», при котором количество произведенной продукции зависит от прогнозируемых продаж.

Рисунок 3 – Схема движения карточек канбан

Вытягивающая система обеспечивает более гибкий подход к производству, с тем, чтобы производить только необходимую продукцию в требуемом количестве и в нужное время. Такой подход позволяет избежать перепроизводства — основного источника потерь. Конечной целью в вытягивающей системе является достижение нуля канбанов, когда устраняется незавершенное производство. Другими словами, именно заказ покупателя запускает непрерывный производственный поток. В идеале в вытягивающей системе производственный процесс всегда совершенствуется.

5. Этапы создания системы Канбан на предприятии

Шаг 1. Организация группы проекта и планирование проекта.

•организация сбора данных о среднемесячном потреблении каждого управляемого по " Канбан" изделия/материала;

•изменение физическое и логическое расположение мест складирования на складе и в цеху.

•определение объема контейнеров (объем материалов необходимый для одного производственного шага) по следующей формуле: средний расход за время пополнения, умноженный на страховой фактор (10-30%);

•изменение логического и физического расположения мест складирования деталей по рабочим участкам;

•разработка и печать ярлыков- сигналов, помещение их по производственным линиям. Если в настоящий момент материалов существует больше, чем необходимо, производится размещение излишков в специально отведенном месте с дальнейшим их потреблением.

Шаг 2. Сбор информации о среднемесячном потреблении каждого материала/детали.

•Необходимо собрать данные по расходу материалов не меньше чем за 12

месяцев.

•При этом необходимо учитывать весь расход материалов, то есть и с учетом брака, образцов на тестирование и т. д.

Шаг 3. Разработка и утверждение модели

Создается модель работы предприятия, содержащей описание материальных и информационных потоков на предприятии. Модель должна быть достаточно краткой, но конкретной

Шаг 4. Переговоры с поставщиками.

•Необходимо построить работу с поставщиками так, чтобы они должны были отгружать продукцию партиями, четко определенными размерами контейнера. Это уменьшит количество ошибок в управлении запасами.

•Необходимо создать систему когда поставщики будут автоматически получать уведомление о необходимости в поставке материала в момент, когда будет достигнута точка перезаказа на вашем предприятии.

Шаг 5. Создание ярлыков-сигналов.

Необходимо создать систему модель, целью которой является оперативная передача запроса поставщику о необходимости поставить очередную партию материалов

всоответствии с объемами и графиками разработанными на определенный период.

Шаг 6. Закупка и размещение контейнеров с материалами.

Размещение материалов должно происходить на подготовленных местах складирования в производстве. Каждая пара контейнеров устанавливается последовательно, так, чтобы потребление начиналось сначала из одного контейнера и только затем из другого. Если детали имеют слишком большой размер, размещайте эти детали на паллеты или на специально выделенные для них места, к которым будут прикреплены ярлыки с информацией по коду, наименованию и количеству деталей.

Шаг 7. Обучение конечных пользователей

Обучение конечных пользователей и утверждение итоговых процедур работы включают в себя обучение всех диспетчеров, планировщиков, снабженцев и мастеров, которые будут работать в системе.

Шаг 8. Запуск.

Может осуществляться постепенно, по группам материалов и деталей, для которых подготовлены контейнеры и ярлыки. В зависимости от структуры и размеров предприятия, производимых изделий и методов производства возможен также запуск по цехам или участкам. С учетом размеров предприятия должен быть определен один или несколько координаторов, следящих за тем, чтобы ярлыки аккуратно изымались и перемещались из контейнера к сигнальному щиту и обратно. Их задача также — увеличивать или уменьшать общее количество находящихся в обращении контейнеров и ярлыков при изменении спроса или плана продаж.

Рисунок 4- Влияние системы Канбан

6.Важными элементами системы CANBAN являются:

•информационная система, включающая не только карточки, но и производственные, транспортные и снабженческие графики, технологические карты;

•система регулирования потребности и профессиональной ротации кадров;

•система всеобщего (TQM) и выборочного (" Дзидока") контроля качества

продукции;

•система выравнивания производства.

7.Основные преимущества системы CANBAN:

•короткий производственный цикл, высокая оборачиваемость активов, в том числе запасов;

•отсутствуют или чрезвычайно низки издержки хранения производственных

итоварных запасов;

•высокое качество продукции на всех стадиях производственного процесса. Анализ мирового опыта применения системы CANBAN показал, что данная

система дает возможность уменьшить производственные запасы на 50%, товарные запасы - на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

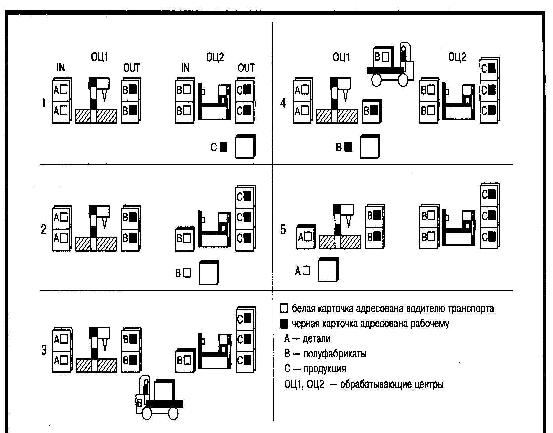

Пример, иллюстрирующий работу системы KANBAN.

На схеме изображены два обрабатывающих центра (ОЦ): ОЦ1, использующий детали А для изготовления полуфабриката В, и ОЦ2, использующий полуфабрикаты В для изготовления продукции С. Прежде всего необходимо принять решение относительно типов контейнеров, которые должны быть использованы для каждой позиции А, В, С, и их размерах, т.е. сколько единиц каждого изделия может поместиться в контейнере.

В системе отсутствует складирование на местах, контейнеры перемещаются от одного ОЦ к другому с помощью технологического транспорта.

На каждом полностью заполненном контейнере имеется карточка KANBAN со

следующей информацией:

1.код изделия (полуфабриката, НП);

2.описание;

3.продукция (конечная, промежуточная), где эти компоненты используются;

4.номер рабочего места (код рабочего), где производится изделие;

5.номер ОЦ (код рабочего), который использует данный компонент;

6.число изделий в данном контейнере;

7.число контейнеров (карточек KANBAN) рядом с ОЦ.

Карточки KANBAN бывают двух цветов: белого и черного. Белые карточки находятся на контейнерах на входе (in) для ОЦ 1 и ОЦ2 и предназначены для транспортировки. Черные карточки KANBAN находятся на контейнерах у позиции выхода (out) и означают разрешение на обработку.

Информация на карточках, прикрепленных к контейнерам, относится к конкретному контейнеру.

Черная карточка изделия С является выходом пустого контейнера. В этом случае она обозначает решение для ОЦ2 (рабочего за этим центром) изготовить столько единиц изделия С, сколько требуется для наполнения пустого контейнера. Для этого ОЦ2 использует целый контейнер деталей В, где они хранились на входе ОЦ2, и освобождает белую карточку KANBAN.

Эта карточка дает разрешение на транспортировку другого контейнера с деталями В от ОЦ1 (от выхода) ко входу ОЦ2. Рабочий на погрузчике с освободившимся контейнером и белой картой прибывает к ОЦ1, где снимает черную карточку с контейнера, заполненного деталями В, и оставляет ее рядом с пустым контейнером, а сам прикрепляет белую карточку на заполненный контейнер с деталями В и перевозит его к ОЦ2. Свободная черная карточка В является заказом для ОЦ1 на производство следующего полного контейнера деталей В. В процессе изготовления освобождается контейнер с деталями А, и белая карта служит сигналом для поставщика о пополнении запаса деталей А на один контейнер и т.д.

Рассмотренный пример — типичная схема «тянущей» внутрипроизводственной логистической системы, где контейнеры с деталями (составляющие производственный запас) перемещаются только после потребления деталей на последующих участках.

|

|