Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тема 3. 4. Классификация, структура, свойства и области применения сплавов на основе титана

|

|

Титан - металл серебристо-белого цвета, плотность 4, 5 г/см3, температура плавления 1668оС, sв = 450-600 МПа, d > 25%. Существует в двух полиморфных модификациях: α -титан, имеющий ГПУ-решетку при температурах ниже 885оС, и β -титан с ОЦК-решеткой, устойчивый при температурах выше 885оС.

Механические свойства титана характеризуются хорошим сочетанием прочности и пластичности. Титан обладает высокой прочностью не только при комнатной температуре, но и в условиях глубокого холода. При этом, если содержание водорода мало, он сохраняет высокую пластичность.

Пластическая деформация значительно повышает прочность титана. При степени деформации 60-70% прочность увеличивается в 2 раза. Для снятия наклепа проводят рекристаллизационный отжиг при температуре 650-750оС.

Из-за высокой химической активности получить титан технически допустимой чистоты можно лишь при плавлении в вакуумных печах, при этом стоимость титана и его сплавов очень высока. Титан обладает высокой коррозионной стойкостью, превосходя в этом отношении многие коррозионно-стойкие стали. Титан и его сплавы совершенно не корродируют в атмосфере, пресной и морской воде. Высокая коррозионная стойкость и прочность при относительно малой плотности, а также большая распространённость титана в природе обусловили его применение в авиации, ракетостроении, в химическом машиностроении, судостроении.

Технический титан хорошо обрабатывается давлением при комнатной и повышенных температурах. Из него изготавливают все виды прессованного и катанного полуфабриката. Хорошо сваривается аргонодуговой и точечной сваркой. Титан плохо обрабатывается резанием, налипает на инструмент и быстро его изнашивает. Для обработки титана требуются инструменты из быстрорежущих сталей и твердых сплавов, малые скорости резания при большой подаче и глубине резания, интенсивное охлаждение.

Все легирующие элементы можно разбить на три группы (рис. 3.4.1).

1. Элементы первой группы, называемые a-стабилизаторами, повышают температуру полиморфного превращения α → β, расширяя область устойчивости a - фазы. К ним относят Al, N2, O2, C (рис. 3.4.1, а). Учитывая охрупчивающее действие азота и кислорода, практическое значение для легирования титана имеет только алюминий. Алюминий является основным упрочняющим ЛЭ, к тому же имеющим малую плотность, поэтому он присутствует в большинстве титановых сплавов.

2. Во вторую группу входят элементы, понижающие температуру полиморфного перехода α → β и расширяющие область существования b - фазы, называемые b-стабилизаторами (V, Mo, Nb, Zr и др.) - см. рис. 3.4.1, б.

Рис. 3.4.1. Диаграммы состояний титановых сплавов

3. Элементы третьей группы (Cr, Mn, Fe, Ni, Si) также расширяют область существования b - фазы, образуют с титаном интерметаллические соединения типа TiX и вызывают эвтектоидное превращение β → α + TiX. Они называются эвтектоидообразующими b-стабилизаторами (Fe, Cr, Mn, Ni и др.) - рис. 3.4.1, в.

Упрочняющая термическая обработка, состоящая из закалки и старения, применима только для сплавов с (α +β)-структурой. Сплавы с устойчивой α -структурой нельзя упрочнить термической обработкой.

Нейтральные элементы Sn, Zr, Hf, Th не оказывают существенного влияния на температуру полиморфного превращения и не меняют фазового состава титановых сплавов.

Промышленные титановые сплавы. Преимуществом титановых сплавов по сравнению с техническим титаном являются более высокая прочность, жаропрочность, жаростойкость при достаточно хорошей пластичности, высокой коррозионной стойкости и малой плотности. Поэтому титановые сплавы получили широкое применение в авиации, ракетной технике, судостроении, химической и других отраслях промышленности.

По характеру обработки металла сплавы титана делятся на деформируемые и литейные. По механическим свойствам - на сплавы нормальной прочности, высокопрочные, жаропрочные, повышенной пластичности. По способности упрочняться с помощью термообработки титановые сплавы делятся на упрочняемые и не упрочняемые термообработкой.

Маркируются титановые сплавы буквенно-цифровой индексацией, причем буквы и цифры не дают информации о классе сплава и содержании легирующих элементов. Механические свойства некоторых титановых сплавов приведены в таблице 3.4.1.

Деформируемые сплавы. Сплавы с a-структурой (ВТ5, ВТ5-1) характеризуются средней прочностью при комнатной температуре, высокими механическими свойствами при криогенных температурах, хорошей жаропрочностью, сопротивлением ползучести и жаростойкостью. Сплавы имеют высокую термическую стабильность и обладают отличной свариваемостью и коррозионной стойкостью. Обрабатываемость резанием удовлетворительная.

Недостатки этих сплавов: отсутствие способности упрочняться термообработкой и низкая технологическая пластичность. Сплавы с оловом более технологичны и жаростойки, обладают высоким сопротивлением ползучести. Это самые дорогие из α -сплавов. В горячем состоянии сплавы куют, прокатывают и штампуют.

Таблица 3.4.1. Механические свойства титановых сплавов

| Марка сплава | Класс по структуре | Химсостав, % (масс.) | sв, МПа | d, % | Термообра ботка | Область применения |

| Технический титан ВТ1-0 | α | Нелегированный титан | 390-540 | > 20 | Отжиг | Хим. промышленность, криогенные установки |

| ВТ5 | α | Ti-5Al | 750-950 | > 10 | Отжиг | Детали для работы при криогенных и повышенных температурах до 450 оС |

| ВТ5-1 | α | Ti-5Al-2, 5Sn | 750-950 | > 10 | Отжиг | |

| ОТ4 | Псевдо-α -сплав | Ti-3, 5Al-1, 5Mn | 700-900 | > 12 | Отжиг | |

| ВТ6 | (α +β)- сплав мартенситного класса | Ti-6Al-4, 5V | 1100- | > 14 | Отжиг, закалка, старение | Сварные конструкции для длительной работы при 400 оС, кратковременной до 750 оС |

| ВТ16 | (α +β)- сплав мартенситного класса | Ti-2, 5Al-5Mo-5V | 1150- | > 4 | Отжиг, закалка, старение | Детали для длительной работы до 350 оС |

| ВТ22 | (α +β)- сплав переходного класса | Ti-5Al-5Mo-5V-1Fe-1Cr | 1100- | > 9 | Отжиг, закалка, старение | Детали, работающие при 500 оС |

| ВТ15 | Псевдо-β - сплавы | Ti-3Al-7Mo-11Cr | 1300- | > 4 | Отжиг, закалка, старение | Детали для длительной работы до 350оС, кратковременной до 750оС |

| ВТ5Л | α | Ti-5Al | 700-900 | 6-8 | Без отжига | Фасонное литье |

К группе α -сплавов относятся чистый титан, а также псевдо-α -сплавы (рис. 3.4.2), имеющие небольшое количество β -фазы (1-5%) вследствие дополнительного легирования марганцем (ОТ4, ВТ4 и др.) Сохраняя достоинства α -сплавов, последние благодаря наличию β -фазы обладают высокой технологической пластичностью.

Сплавы ОТ4-1, ОТ4, содержащие меньше алюминия (2-3%), обрабатывают давлением в холодном состоянии и только при изготовлении сложных деталей их подогревают до 500-700оС. Сплавы с большим содержанием алюминия (ВТ4 и ОТ4-2) при обработке давлением требуют подогрева до 600-800оС. Недостатком сплавов этой группы является склонность к водородной хрупкости, поэтому допустимое содержание водорода колеблется в пределах 0, 02-0, 05%.

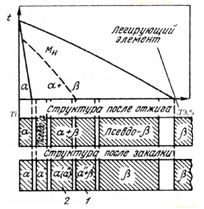

Двухфазные (α +β)-сплавы (ВТ3-1, ВТ6, ВТ8, ВТ14 и др.) обладают лучшим сочетанием технологических и механических свойств (рис. 3.4.2). Их упрочняют термообработкой - закалкой и старением. В отожженном и закаленном состоянии они имеют хорошую пластичность, а после закалки и старения - высокую прочность. При этом чем больше β -фазы содержится в структуре сплава, тем он сильнее упрочняется при термообработке.

Двухфазные (α +β)-сплавы (ВТ3-1, ВТ6, ВТ8, ВТ14 и др.) обладают лучшим сочетанием технологических и механических свойств (рис. 3.4.2). Их упрочняют термообработкой - закалкой и старением. В отожженном и закаленном состоянии они имеют хорошую пластичность, а после закалки и старения - высокую прочность. При этом чем больше β -фазы содержится в структуре сплава, тем он сильнее упрочняется при термообработке.

| Рис. 3.4.2. Структура титановых сплавов в отожженном и закаленном состоянии: 1 - переходный класс; 2 – мартенситный класс |

Однофазные β -сплавы не имеют промышленного применения. Они дороги, обладают пониженной удельной прочностью.

В настоящее время применяются так называемые псевдо-b-сплавы (ВТ15). В равновесном состоянии сплав ВТ15 имеет преимущественно β - структуру с небольшим количеством α -фазы. Этот сплав имеет небольшую плотность (4, 8 г/см3) и высокую удельную прочность, удовлетворительно обрабатывается резанием. Недостатки этого сплава - пониженная пластичность сварных швов и низкая термостабильность. Поставляют в виде листов, полос, прутков, поковок. Рекомендуется для длительной работы при температуре до 350 оС.

Литейные сплавы. Титановые сплавы имеют хорошие литейные свойства. Большой температурный интервал кристаллизации обеспечивает им высокую жидкотекучесть и хорошую плотность отливки. Они обладают малой склонностью к образованию горячих трещин и небольшой линейной усадкой (1%). Объемная усадка составляет около 3%.

Недостатком литейных титановых сплавов являются большая склонность к поглощению газов и высокая активность при взаимодействии со всеми формовочными материалами. Поэтому их плавку и разливку ведут в вакууме или среде нейтральных газов.

Для фасонного литья применяют сплавы, аналогичные по химическому составу некоторым деформируемым (ВТ5Л, ВТ6Л, ВТ9Л, ВТ14Л), а также специальные литейные сплавы (ВТ20Л, ВТ21Л, ВТ35).

Литейные сплавы обладают более низкими механическими свойствами, чем соответствующие деформируемые. Упрочняющая термообработка резко снижает пластичность литейных сплавов и поэтому не применяется. Сплав ВТ5Л - самый дешевый и распространенный, обладает хорошими литейными свойствами, достаточно вязок и пластичен, но прочность его невысока. Сплав ВТ35Л - наиболее прочный из промышленных сплавов. Литейные титановые сплавы применяют для изготовления трубных заготовок и различных фасонных отливок.

Термическая обработка титановых сплавов. Титановые сплавы подвергают термической обработке - рекристаллизационному отжигу, закалке и старению, а также химико-термической обработке.

Отжиг титановых сплавов проводят после холодной деформации. Температура их рекристаллизации составляет в среднем 500оС, и отжиг при температуре 700-800оС вполне достаточен для устранения наклепа. Структура после отжига показана на рис. 3.4.2.

Упрочняющая термическая обработка, состоящая из закалки и старения, применима только для сплавов с (α +β)-структурой. Сплавы с устойчивой α -структурой нельзя упрочнить термической обработкой. Превращения при закалке и старении в титановых сплавах в принципе похожи на соответствующие превращения в стали. a+b-сплавы подвергают закалке и отпуску или старению. Если сплавы, имеющие равновесную структуру a+b или даже a, подвергнуть закалке, т. е. нагреть до температуры b-области (рис. 3.4.1, б), а затем быстро охладить, то можно зафиксировать b-фазу или мартенситную фазу a¢, представляющую собой пересыщенный твёрдый раствор a. Последующий нагрев метастабильных фаз b или a¢, называемый старением или отпуском, вызывает дополнительные структурные превращения и изменения свойств сплава. Сплавы для закалки нагревают обычно до температур 800-950 °С с последующим охлаждением в воде. Отпуск или старение проводят при температуре 450-600 °С. При различии в легировании механические свойства a+b-сплавов с 5 % алюминия характеризуются sВ=1000 МПа; y=30 %.

Сплавы, содержащие в равновесной структуре эвтектоид (рис. 3.4.1, в), можно подвергать закалке с получением метастабильных структур b или a¢ с последующим старением или отпуском.

Однако из-за того, что пересыщенный a-твердый раствор в титановых сплавах мало отличается по прочности от равновесной α -фазы, столь существенного упрочнения, как в сталях, в титановых сплавах не происходит. В результате фазовой перекристаллизации происходит измельчение зерна, что положительно сказывается на их пластических свойствах.

Титановые сплавы обладают низкими антифрикционными свойствами. Для повышения износостойкости их подвергают азотированию в среде газообразного азота при 900оС, что повышает поверхностную твердость.

Для повышения жаростойкости титановые сплавы подвергают силицированию и другим видам диффузионной металлизации.

Вопросы для самоконтроля по теме:

1. Дайте классификацию титановых сплавов.

2. Каким комплексом свойств обладают титановые сплавы?

3. Как влияют легирующие элементы на структуру титановых сплавов?

4. Приведите примеры a-, b-стабилизаторов и эвтектоидообразующих b-стабилизаторов.

5. Какова структура отожженных титановые сплавы в зависимости от легирования?

6. Приведите примеры литейных и деформируемых сплавов.

7. Приведите марки и области применения 2-х деформируемых сплавов, упрочняемых термической обработкой.

8. Какие сплавы на титановой основе упрочняются термообработкой?

9. Какие структуры формируются в результате закалки титановых сплавов?

10. Какие сплавы называют литейными? Упрочняются ли они термической обработкой?

11. Как повышают прочность и пластичность литейных сплавов?

12. Приведите марки 2-х литейных титановых сплавов и укажите области их применения.

|

|