Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Схема обработки

|

|

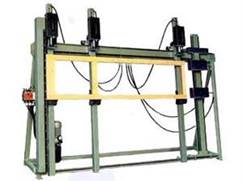

Рисунок 1 – станок MBQ418E и схема обработки

Таблица 2 - Техническая характеристика MBQ 418 E

| Основные технические характеристики | MBQ 418 E |

| Максимальная ширина обработки, мм | |

| Минимальная ширина обработки, мм | |

| Максимальная толщина обработки, мм | |

| Минимальная толщина обработки, мм | |

| Общее количество шпинделей | |

| Скорость вращения шпинделей об/мин | |

| Скорость подачи материала, м/мин | 6-24 |

| Диаметр шпинделей, мм | |

| Диаметр инструмента, мм: | |

| на первом нижнем шпинделе | |

| на выпрямляющем шпинделе | |

| на правом прямом шпинделе | 115-170 |

| на левом прямом шпинделе | 115-170 |

| на первом верхнем шпинделе | 105-150 |

| Мощность шпинделей: | |

| первый нижний шпиндель | 4, 0 кВт /5, 5 HP |

| правый прямой шпиндель | 4, 0 кВт /5, 5 HP |

| левый прямой шпиндель | 4, 0 кВт /5, 5 HP |

| первый верхний шпиндель | 5.5 кВт /7, 5 HP |

| мотор подачи материала | 2, 2 кВт/3, 0 НР |

| Поднятие / балансировка | 0, 75 кВт/1, 0 НР |

| Общая мощность | 20, 45 кВт/28 HP |

| Диаметр маховика, мм | 140*35*50 |

| Диаметр трубы отвода опилок, мм | |

| Размер станка, мм | 3040*1600*1680 |

| Упаковочный размер, мм | 2200*1600*1700 |

| Общий вес, кг |

Отличительные особенности:

Отличительные особенности:

Высокоточные динамически сбалансированные шпинделя прошедшие прецензионную обработку и контроль. Позволяют достигать безупречного качества строгания с точностью до 0, 01 мм. Шпинделя собраны с применением самых точных в мире подшипников известной фирмы SKF (Швеция) и не требуют смазки в процессе эксплуатации. Перед установкой на станок, все шпинделя проходят предварительную обкатку. Стандартная частота вращения шпинделя 6800 об/мин. Каждый шпиндель оснащен четырьмя разнесенными подшипниками, реальное биение шпинделя 0.001мм

Система позиционирования шпинделей. Настройка всех шпинделей легко производятся с передней панели станка

Система позиционирования шпинделей. Настройка всех шпинделей легко производятся с передней панели станка

Подающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты толстым слоем твердого хрома (0.3 мм) для достижения повышенной износоустойчивости

Подающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты толстым слоем твердого хрома (0.3 мм) для достижения повышенной износоустойчивости

Настройка направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки

Настройка направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки

Вариатор п озволяет плавно регулировать скорость подачи в широком диапазоне скоростей.

Вариатор п озволяет плавно регулировать скорость подачи в широком диапазоне скоростей.

Цельнолитая чугунная станина, прошедшая специальную термообработку о беспечивает максимальную стабильность и надежность, полностью исключает возможность возникновения вибрации даже при обработке массивных заготовок.

Цельнолитая чугунная станина, прошедшая специальную термообработку о беспечивает максимальную стабильность и надежность, полностью исключает возможность возникновения вибрации даже при обработке массивных заготовок.

Эргономичная контрольная панель управления р азработана с учетом мировых тенденции в станкостроении, для максимальной защиты и удобства управления станком.

Эргономичная контрольная панель управления р азработана с учетом мировых тенденции в станкостроении, для максимальной защиты и удобства управления станком.

Система прижимных вальцов. Прижим подающих вальцов осуществляется с помощью пружин, это позволяет работать в условиях низких температур и не отапливаемых производств.

Система прижимных вальцов. Прижим подающих вальцов осуществляется с помощью пружин, это позволяет работать в условиях низких температур и не отапливаемых производств.

Механизм подачи коротких заготовок. Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. Высокоточная, надежная система подачи заготовок.Приводные верхние рифленые ролики на входе + нижний приводной рифленый ролик позволяют обрабатывать массивные заготовки и заготовки естественной влажности.

Механизм подачи коротких заготовок. Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. Высокоточная, надежная система подачи заготовок.Приводные верхние рифленые ролики на входе + нижний приводной рифленый ролик позволяют обрабатывать массивные заготовки и заготовки естественной влажности.

Деликатная и надежная система подачи детали на выходе из станка. На выходе заготовку протаскивается высокопрочным полиуретановым роликом, не позволяющие повредить заготовку + нижние приводные, гладкие вальцы

Деликатная и надежная система подачи детали на выходе из станка. На выходе заготовку протаскивается высокопрочным полиуретановым роликом, не позволяющие повредить заготовку + нижние приводные, гладкие вальцы

Редукторная система привода подающих спаренных роликов через карданные валы обеспечивает надежную передачу крутящего момента. Усиленный безлюфтовый редуктор обеспечивает мощную и стабильную подачу заготовок.

Специальная конструкция первого шпинделя. Установка на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовке сразу две базовых поверхности, что значительно повышает точность и качество обработки.

Специальная конструкция первого шпинделя. Установка на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовке сразу две базовых поверхности, что значительно повышает точность и качество обработки.

3. Сращивание по длине выполняется на лини сращивания FJL150-8. Сращивание по длине выполняется для получения продукции из бездефектной древесины заданной длины и качества особенно длинномерных изделий.

Рисунок 2 – линия сращивания FJL150-8

Автоматическая линия предназначена для сращивания короткомерных заготовок по длине для изготовления клееного щита и бруса. Линия позволяет выполнять как вертикальное, так и горизонтальное сращивание с высокой степенью автоматизации и надёжности при простом обслуживании. Линия оснащена автоматическим загрузочным устройством, что позволяет получать сращенную древесину высокого качества в промышленных объёмах. Производительность линии около 15000 погонных метров в смену. В состав данной линии сращивания входит два автоматических шипорезных станка, двухпозиционный пресс для сращивания по длине, транспортирующие конвейера и сбрасыватель.

Отличительные особенности данной линии сращивания:

- обеспечение высокой точности размеров получаемой детали;

- все передвижения заготовок синхронизированы для обеспечения максимальной производительности;

- система включает в себя устройство набора режущих головок для их простой и быстрой установки;

- высокоточная система настройки режущих головок обеспечивает точное сращивание заготовок;

- современная и в то же время простая конструкция обеспечивает легкость в управлении и простоту обслуживания;

- допускается значительная разнотолщинность заготовок;

- спиральная конструкция режущих элементов с твёрдосплавными насадками легка в установке, заточке, практически исключает вырывание материала, значительно снижает шум и вибрацию.

С помощью транспортного конвейера, разделённого на три сектора, осуществляется автоматическая подача пакетов заготовок на стол первого шипорезного станка. Плавность движения конвейерной ленты обеспечивается работой гидравлического привода. Цикличность движения задаётся центральным процессором системы. Автоматические шипорезные станки: при подаче пакета заготовок на рабочий стол станка происходит зажим заготовок сверху и сбоку при помощи пневматических цилиндров. Затем каретка с пакетом заготовок последовательно проходит верхний и нижний подрезные диски, торцовочный отрезной диск и непосредственно шипорезный узел. Такая комбинация рабочих валов позволяет фрезеровать микрошип трех видов: без заплечиков, с верхними и с нижними заплечиками, расположенными на одной линии, и с заплечиками, сдвинутыми относительно друг друга. Привод промежуточных конвейеров гидравлический, что обеспечивает плавный рабочий ход и быстрый возврат рабочего стола. После фрезерования второго торца заготовок на последнем станке происходит нанесение клея на один торец заготовок. После фрезерования весь пакет через транспортировочный конвейер переходит на автоматический опрокидыватель, который по одной перегружает заготовки на выравнивающий ковер. Регулировка давления в пневмоцилиндрах производится центральным процессором таким образом, чтобы при выталкивании и опрокидывании заготовок исключалась возможность неправильного позиционирования заготовок или их выпадения из канала. Предпрессовый цепной конвейер производит набор, точно позиционирует заготовки в вертикальной и горизонтальной плоскостях, и торцует по длине.

Основные преимущества использования предпрессового участка:

- заготовки при скоростном наборе ещё до подачи в пресс плотно соединены, таким образом существенно уменьшаются припуски в месте соединения – это даёт более точную длину ламели на выходе из пресса;

- достигается высокая скорость подачи заготовок в пресс, поскольку движение заготовок непрерывно, и в первую секцию пресса подаётся уже сформированная плеть;

- оператору нет необходимости следить за правильностью соединения заготовок – канал конвейера точно настраивается под ширину заготовок.

Далее в двухсекционном гидравлическом прессе происходит набор заготовок одновременно с прессованием. Пресс оснащен столом с двумя рабочими зонами. В первой зоне осуществляется набор ламели в плеть, после сборки плети торцовочная пила отрезает заготовку заданного размера, во второй секции одновременно происходит прессование второй плети. Это позволяет сократить технологический цикл почти в 2 раза. Прессование производится в запрограммированной последовательности: вначале предварительный поджим сверху и сбоку, потом основное усилие с торца. Полученная ламель автоматически сталкивается на приемный стол для вылеживания и полимеризации клея. Такая схема работы позволяет значительно повысить производительность. Гидравлический пресс может поставляться в трех модификациях: для ламели длиной 2, 5 м; 4, 5 м и 6 м.

Таблица 3 – техническая характеристика линии сращивания FJL150-8

| Максимальная ширина пакета заготовок, мм | |

| Максимальная толщина пакета заготовок, мм | |

| Максимальная ширина заготовки, мм | |

| Длина прессуемой заготовки, мм | 2500/4500/6000 |

| Максимальна длина заготовки, мм | |

| Максимальное усилие прессования, кг | |

| Суммарная мощность, кВт | 42, 3 |

| Габаритные размеры линии в сборе, мм | 8600/10600/12100х4500х1800 |

4. Склеивание бруса производится в гидравлической сборочной вайме ВС30х18.

Гидравлическая сборочная ваймапредназначена для сборки окон и дверей. В комплектации с фронтальными прижимами возможно использование для склеивания щита.

Элементы сборочной ваймы:

1. электрошкаф;

2. пульт управления гидрокомпонентами;

3. гидростанция;

4. роликовый узел перемещения прессующего блока;

5. горизонтальный прессующий блок;

6. фиксатор положения балки;

7. фронтальные прижимы для склейки щита.

Рисунок 3. гидравлическая сборочная вайма ВС30х18

Прочная сварная конструкция сборной ваймы, изготовленная из толстого профиля замкнутого сечения и гарантирует устойчивую работу

ваймы при больших нагрузках. В стандартной комплектации сборочная вайма оснащёна тремя вертикальными и двумя горизонтальными прессующими блоками. Горизонтальные передвижные прессующие блоки расположены на вертикальной передвижной балке. Гидроцилиндры и опоры вертикальных прессующих блоков регулируются по высоте. Данная конструкция позволяет оперативно изменять размер зоны прессования. Управление работой гидроцилиндров (включая регулировку давления гидростанции) производится раздельно для горизонтальной и вертикальной групп. Цилиндр среднего вертикального прессующего блока при необходимости отключается. Используются гидрокомпоненты ведущих европейских производителей. По запросу сборочная вайма может быть оснащёна фронтальными прижимными балками с ручным прижимом.

Таблица 4 – Техническая характеристика гидравлической сборочной ваймы ВС30х18

| Максимальные габаритные изделия, мм | 3000х1800х100 |

| Минимальные габариты изделия, мм | 130х70х30 |

| Вертикальные прессующие болки, шт. | |

| Горизонтальные прессующие блоки, шт. | |

| Ход гидроцилиндров, мм | |

| Максимальное давление цилиндра, кг | |

| Максимальное давление гидростанции, бар | |

| Установленная мощность гидростанции, кВт | 1, 5 |

| Габаритные размеры, мм | 3950х1080х2520 |

Производительность сборочной ваймы главным образом зависит от числа соединяемых между собой деталей, раскладываемых по её ложементам. Время раскладки деталей может составлять от нескольких секунд до полутора минут. Если производится сборка деталей с предварительно наживлёнными соединениями, то время сжатия изделия в вайме – не более 15 секунд. Если изделие требует во время сборки в вайме установки каких-то дополнительных элементов (например привинчивания деталей шурупами), то затрачиваемое на это время используется для выдержки клеевых соединений под давлением. Однако если точность выполнения шиповых соединений соответствует заданному квалитету, то выдержка изделия под давлением не требуется и оно может сразу же после сжатия (прессования) вынуто из ваймы оставлено без нагрузки до полного отверждения клея, которое обычно должно составлять не менее суток.

5. Сборка изделия на сборочной вайме STH-2500/ORA

Рис.4 Гидравлическая сборочная вайма STH-2500/ORA

Вайма – сварная конструкция из стальных профилей большого сечения и литых чугунных башмаков на подвижных траверсах. Высокая точность сборки достигается за счет высокого рабочего давления. Вайма STH-2500/ORA применяется специально для монтажа и склеивания коробок и створок окна и дверей.

Переменное управление вертикальным и горизонтальным цилиндрами осуществляется двумя рычагами на распределительном щите, который связан с гидроцилиндрами и через вентиль осуществляется регулирование давления.

Стандартное оснощение для рабочей поверхности 2500х1800 мм: три вертикальных подвижных траверсы с гидровлическими цилиндрами и два горизонтальных цилиндра.

Технические характеристики:

Максимальная рабочая длина, мм 2500

Максимальная рабочая высота, мм 1800

Ход поршня вертикального цилиндра, мм 150

Ход поршня горизонтального цилиндра, мм 120

Усилие зажима вертикального цилиндра при 80 атм., кг 1200

Усилие зажима горизонтального цилиндра при 80 атм., кг 770

Мощность двигателя гидроцилиндра, л.с. 1

Вес НЕТТО, кг 515

Габариты, мм 3250х950х2100

|

|