Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструирование приводных барабанов

|

|

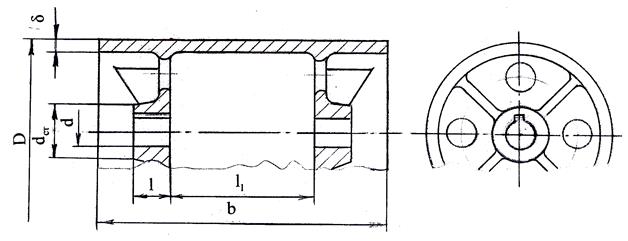

В приводах конвейеров в зависимости от типа производства применяются барабаны литые (рис.12) и сварные (рис. 13). Литые барабаны выполняются из серого чугуна не ниже марки СЧ 15 ГОСТ 1412–85 литьём в одноразовую песчаную форму и применяются при массовом производстве. Сварные барабаны находят применение при индивидуальном производстве, их изготавливают сваркой из прокатных элементов (листов, труб) из низкоуглеродистых сталей.

|

|

Рис. 12. Литой барабан

|

|

Рис. 13. Сварной барабан

Диаметр барабана D указывается в исходных данных задания на курсовое проектирование.

Ширина барабана b определяется в зависимости от заданной ширины ленты В по зависимости b = B + (150 – 200) мм.

Диаметр отверстия в ступицах барабана d равен диаметру вала в месте посадки на него барабана, значение которого принимается немного больше диаметра заплечика для подшипников, желательно по ГОСТ 6636 – 69.

Длина ступицы любого элемента конструкции назначается в зависимости от посадочного диаметра вала по условию обеспечения устойчивости элемента в вертикальной плоскости.

Поскольку барабан опирается на вал двумя ступицами и они отстоят друг от друга на значительном расстоянии, устойчивость барабана будет обеспечена при любой длине ступиц.

Длина обеих ступиц барабана l принимается равной длине шпонки, устанавливаемой только в ступице, расположенной ближе к концу вала со стороны подвода крутящего момента. Устанавливать шпонку во второй ступице барабана не имеет смысла. Из-за разной крутильной жёсткости вала и барабана невозможно точно определить нагрузку на шпонку во второй ступице. Расчёт шпоночного соединения приведен в п. 6.

Диаметр ступиц барабана  . Расстояние между дисками барабана

. Расстояние между дисками барабана  определяется по зависимости

определяется по зависимости  .

.

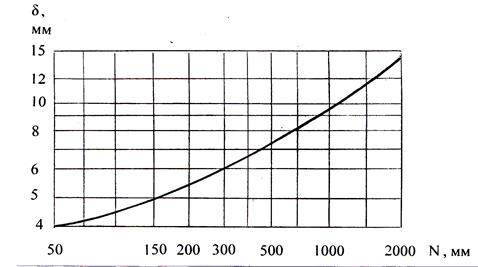

Толщину обода и дисков  литого барабана принимают в зависимости от приведённого габарита барабана N = 2/3 (D+b) по графику (рис. 14).

литого барабана принимают в зависимости от приведённого габарита барабана N = 2/3 (D+b) по графику (рис. 14).

В дисках для облегчения выбивки формовочной смеси из отливки делают как можно больше отверстий (не меньше четырёх) максимально возможного диаметра. Для повышения жёсткости барабана между отверстиями в дисках располагаются рёбра толщиной, равной примерно  .

.

Рис. 14. Минимальная толщина стенки в зависимости

от приведённого габарита отливки из серого чугуна

Обод сварного барабана выполняют сваркой из вальцованного листа толщиной 6–8 мм в зависимости от диаметра барабана или изготавливают из трубы, если диаметр барабана согласуется с размерами стандартной трубы по ГОСТ 8732–78, которым предусматриваются трубы диаметром от 20 до 820 мм. При выборе трубы следует учесть припуск на обработку обода по наружному диаметру. Диски и рёбра выполняют из листа меньшей, чем обод, толщины.

Для уменьшения износа ленты при работе привода шероховатость обода приводного и отклоняющего барабанов любой конструкции должна быть не ниже  .

.

Приводной барабан на валу устанавливается симметрично относительно опор. При этом расстояние от опоры до барабана выбирается из условия, чтобы можно было поставить болт, соединяющий крышки подшипникового узла с корпусом левой опоры, при сборке привода (сборочный чертеж в прил. IX).

|

|