Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Исследование процесса прессования термореактивной изоляции из пропитанных лент

|

|

Цель работы: ознакомиться с основными закономерностями процесса термопрессования термореактивной изоляции высоковольтных статорных обмоток из пропитанных лент

1. Описание процесса термопрессования

Технологический процесс изготовления изоляции высоковольтных статорных обмоток из предварительно пропитанных лент, независимо от типа слюдобумаги и связующего, имеет два обязательных этапа: нанесение на токоведущую часть заданного числа слоев стеклослюдобумажной ленты и их прессования в определенном температурном режиме (термоопрессования).

В общем виде процесс термопрессования изделий из предварительно пропитанных материалов, а значит и изоляции статорных обмоток на основе предварительно пропитанных лент, может быть представлен как процесс, состоящий из нескольких стадий (рис. 1):

1 – предварительный нагрев изоляции;

2 – прессование;

3 – отверждение изоляции;

4 – охлаждение.

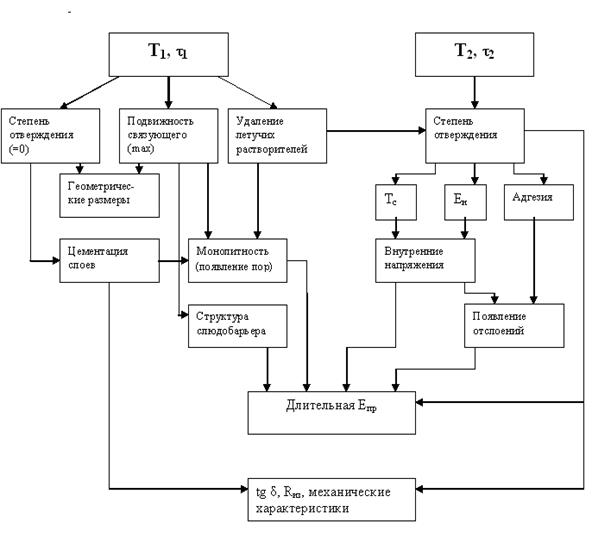

Термопрессование изоляции является сложным процессом, основными параметрами которого являются температура и длительность стадии предварительного разогрева и стадии отверждения и давление на стадии прессования. Температура и длительность этих стадий определяют, прежде всего, химическую сторону процесса формирования характеристик изоляции и устанавливаются в зависимости от химической природы связующего. Величина давления в большей степени определяется конструктивными факторами - размерами изделия и толщиной изоляции (рис. 2).

Рис. 1. Принципиальная диаграмма процесса термопрессования: 1 - предварительный нагрев, 2 - прессование, 3 – отверждение, 4 – охлаждение

Рис. 2. Связь параметров процесса термопрессования с характеристиками готовой изоляции

Рассмотрим более подробно все стадии процесса.

На первой стадии процесса термопрессования температурно-временной режим обеспечивает подготовку связующего - придание ему необходимой подвижности. К концу этой стадии создается такая подвижность связующего по всей толщине изоляции, которая необходима для дальнейшего прессования ее высоким давлением. В случае недостаточной подвижности связующего может произойти излом слюдобарьера при прессовании. В то же время, преждевременная полимеризация связующего, возможная в конце этой стадии, затруднит его перераспределение на следующем этапе, а, следовательно, вызовет появление пор внутри изоляции, и снизит цементацию слоев. Кроме того, на этой стадии должно происходить удаление остатков летучих растворителей, которые всегда присутствуют в связующем и приводят к появлению микропор.

Поскольку стадия I выполняет подготовку связующего для прессования высоким давлением, её температурно-временной режим определяется условиями достижения достаточно низкой вязкости и отсутствия полимеризации связующего по всей толщине изоляции. То есть температура и длительность этой стадии должны находиться в следующих пределах:

Т необх.вязкости < Т1 < Тн.о.

τ прогрева изоляции < τ 1 < τ нач.отв

Данные, полученные при исследовании кинетики отверждения, позволяют довольно легко определить верхний предел температуры и длительности стадии предварительного нагрева.

Выбор нижнего предела температуры стадии предварительного нагрева проводится, исходя из температурных зависимостей вязкости связующего при температурах меньших температуры начала отверждения.

Стадия отверждения завершает процесс термопрессования. Отверждение изоляции при повышенной температуре заканчивает формирование всех характеристик изоляции. Так как эпоксидные смолы являются сетчатыми полимерами, то температура и длительность отверждения определяют степень полимеризации связующего, то есть густоту пространственной сетки, что определяет механические и электрические характеристики композиционных материалов при повышенных температурах.

Кроме того, уровень внутренних напряжений и когезионная и адгезионная прочность изоляции, определяющие монолитность системы изоляция – проводник, также определяются параметрами данной стадии. Основной причиной отрыва изоляции от проводника (отслоения) являются остаточные температурные напряжения, для оценки которых используется упрощенная формула [11]:

σ Т = ЕИ∙ (α м − α И)∙ (ТП(С) − Т), (3.1)

где Еи − модуль упругости изоляции;

α м и α и − температурный коэффициент линейного расширения меди и изоляции соответственно;

Тп(с) – температура, при которой ведется процесс отверждения, или температура стеклования.

Иными словами, величина внутренних напряжений зависит от характеристик Еи и Тс изоляции, величина которых, в свою очередь, определяется параметрами температурно-временного режима отверждения Эти параметры также существенно влияют на адгезию изоляции к токоведущей части.

Для температуры и длительности (T2 и τ 2) этой стадии также можно ввести ограничения:

Tнач.отв. < T2 < Tдеструкции, Tпоявл.отслоений

τ 2=(1, 1 – 1, 2)× τ формирования характеристик .

Но если при выборе параметров первого этапа процесса в основном опираются на исследования начальной стадии кинетики отверждения, то в данном случае необходимо знать кинетику отверждения при высоких степенях завершения реакции, а затем связь степени отверждения изоляции, T2 и τ 2 с характеристиками изоляции. Это обусловлено тем, что согласно литературным данным, не во всех случаях необходимо полное отверждение связующего.

На этапе прессования изоляции высоким давлением происходит перераспределение связующего, заполнение им воздушных прослоек и сжатие слоев изоляции до требуемого размера, сопровождающееся удалением избытков связующего. Результат этой стадии (толщина изоляции, количество связующего, содержание пустот в изоляции) зависит как от количества слоев изоляционной ленты, нанесенной до процесса термопрессования, так и от подготовки связующего, то есть от параметров стадии предварительного нагрева.

Прессование изделий, состоящих из ряда слоев предварительно пропитанных материалов, имеет своим назначением, как получение заданного геометрического размера, так и обеспечение равномерного распределения связующего в объеме изоляции за счет повышенного давления – Р. При правильно выбранных параметрах стадии предварительного нагрева связующее уже имеет необходимую подвижность. В таком состоянии при воздействии повышенного давления связующее может свободно перемещаться в объеме изоляции, переходя из стеклотканевой подложки предварительно пропитанной ленты в свободное пространство как в слюдобумаге, так и между слоями ленты. При этом часть связующего вытесняется за пределы изоляции. Именно за счет последнего происходит изменение толщины предварительно пропитанной ленты в процессе прессования. Некоторый вклад в этот процесс может вносить изменение формы стеклонитей от овальной до почти прямоугольной, что отмечено в ряде работ, касающихся прессования стеклопластиков. За счет изменения толщины предварительно пропитанной ленты при повышенном давлении обеспечивается получение расчетного геометрического размера толщины изоляции.

Однако повышенное давление на этой стадии отвечает не только за получение геометрического размера. Именно на этой стадии создается необходимый уровень контактного давления, без которого невозможно создать сцепление между слоями и обеспечить их цементацию (когезию), тем самым, исключив расслоение изоляции в процессе эксплуатации. Причем, цементация слоев необходима не только для обеспечения механических характеристик системы изоляции, но и во многом может определять длительную электрическую прочность слоистой системы изоляции, где возможно развитие межслоевых (продольных) разрядов.

Рис. 3. Схема прессования

Вытеснение части связующего в процессе прессования изменяет соотношение компонентов в системе изоляции. Изменение соотношения компонентов в композиционном материале оказывает воздействие, как на электрические, так и на механические характеристики такого материала.

После прессования геометрический размер готовой изоляции должен строго соответствовать расчетному, что обеспечивается, при соблюдении выбранных параметров процесса термопрессования, соответствующей оснасткой (прессовочными планками) и оборудованием. В силу характерной геометрии стержней процесс прессования такой системы в некотором приближении равносилен процессу прессования плоских материалов заданной толщины с использованием упоров между плитами пресса (рис. 3б). В этом случае качество процесса прессования зависит не только от давления прессования Р, но и от количества слоев предварительно пропитанного материала. Именно такой случай мы и имеем при прессовании изоляции статорных обмоток: Р определяется возможностями оборудования, а количество слоев (Nсл) можно изменить.

Таким образом, имея неизменным давление прессования, в качестве технологического параметра стадии прессования, от которого зависят характеристики изоляции, необходимо выбрать количество слоев предварительно пропитанной ленты. Ниже формулируются условия выбора числа слоёв.

Если количество слоев ленты превысит оптимальное, то получение заданного геометрического размера изоляции будет затруднено. Причем, учитывая сложную форму стержней статорной обмотки и большое количество вытесняемого из изоляции связующего, может произойти нарушение структуры основного диэлектрического барьера и появление складок ленты на ребрах стержней. Напротив, малое количество слоев ленты естественно облегчает получение заданной толщины изоляции при выбранной оснастке, но приводит к ослаблению контактного давления, неравномерному распределению связующего по слоям, неполному заполнению воздушных прослоек и снижению цементации слоев. Количество связующего, вытесняемого из объема изоляции, будет различно в указанных случаях, но об оптимальном соотношении компонентов и его связи с количеством слоев предварительно пропитанной ленты сказать еще ничего нельзя.

Таким образом, можно сформулировать следующие требования к параметру стадии прессования: оптимальное значение параметра стадии прессования должно с одной стороны обеспечивать получение геометрического размера, а с другой - заполнение связующим всех воздушных прослоек, цементацию слоев и оптимальное соотношение компонентов в изоляции статорных обмоток. Но, прежде всего, необходимо определиться с количественной оценкой технологического параметра стадии прессования.

Дело в том, что толщина изоляции обмоток для машин с разным номинальным напряжением и мощностью различна. Поэтому необходимо выбрать такую количественную характеристику, которая бы позволяла легко рассчитать количество слоев необходимое для получения расчетной толщины изоляции для машин с любыми номинальными данными. Удобнее всего было бы ввести параметр, дающий информацию о количестве слоев предварительно пропитанной ленты, необходимой для получения изоляции толщиной 1 мм. В данной работе введен такой технологический параметр, названный “плотностью изоляции” Пл:

Пл = 1/dл п/п (1/мм),

где dл п/п – толщина единичного слоя ленты после прессования (мм).

Зная значение параметра Пл для данного вида изоляции (типа ленты), можно легко рассчитать количество слоев ленты (Nсл), необходимое для получения изоляции любой толщины (dиз):

Nсл = dиз/(Пл× а),

где а - коэффициент нахлеста (для изоляции статорных обмоток обычно а = 2).

Рис.4. Схема процесса прессования

Этот параметр может также характеризовать и изменение толщины ленты в процессе прессования, так как известна толщина ленты в исходном состоянии (dл исх). Изменение толщины ленты в процессе прессования можно характеризовать известной величиной – степенью опрессования (Сопр):

Сопр = (dл исх – dл п/п)/dл п/п,

Величина Пл является более удобным параметром для расчета толщины изоляции. Кроме того, параметр плотности можно отнести к технологическим параметрам не только процесса прессования, но и к технологическим параметрам ленты, который может задавать производитель предварительно пропитанной ленты.

Для расчета значения Пл необходимо знать толщину ленты, достигаемую в готовой системе изоляции, то есть после прессования на реальном оборудовании – dл п/п. Способы определения Пл представлены ниже.

Величина параметра плотности изоляции может быть различной в зависимости от количества слоев предварительно пропитанной ленты, нанесенной на токоведущую часть, а также в разных частях изоляционной системы по периметру и длине стержня. Чтобы установить пределы допустимого изменения плотности, необходимо знать, какое влияние оказывает этот параметр изоляции на ее характеристики. Изменение плотности приводит к изменению структуры изоляции, которое заключается в изменении как содержания компонентов в системе изоляции, так и цементации слоев, что схематично показано на рис. 5.

Рис.5. Связь технологического параметра плотности Пл с характеристиками изоляции

|

|