Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Abstract

|

|

Calculation электропривода is executed In курсовом project test-bed for engine of internal combustion D-50.

The standard calculations are Executed for building нагрузочной diagrams worker machines, as well as calculations for building of the mechanical feature of the electric motor for the reason determinations of time of the starting. Razrabotanna scheme of electric motor management. The Executed calculation of the choice necessary электрооборудования. The Organized feasibility study chosen электропривода. The Designed action on provision electric safety.

Содержание.

Введение………………………………………………………………………….. 5

1. Краткое описание технологической и кинематической схем установки…………………………………………………...……………………………..6

2. Выбор частоты вращения двигателя………………………………………....9

3. Расчет и построение нагрузочной диаграммы рабочей

машины …………………………..………………………………….…………. 10

4. Предварительный выбор электродвигателя по мощности……………...13

5. Определение приведённого момента инерции системы двигатель – рабо-

чая машина…………………………………………………………………..….. 14

6. Расчет и построение механической характеристики двигателя…………...15

7. Проверка выбранного двигателя по перегрузочной способности и пусковому моменту…………………………………………………………………… 19

8. Обоснование и описание принципиальной схемы управления приводом……………………………………………………………………….. ………20

9. Выбор аппаратуры управления и защиты…………………………………...23

10. Определение устойчивости системы……………………………………… 27 11.Программирование преобразователя частоты Altivar 21HU303X ……….32

12. Разработка мероприятий по электробезопасности ……………………….36

13. Оценка стоимости оборудования …………………………………………..38

Заключение………………………………………………………………….. ….39

Литература……………………………………………………………………….40

Спецификация……………………………………………………………………41

ВВЕДЕНИЕ.

ВВЕДЕНИЕ.

Обкаточно-тормозные стенды используются обычно на больших технических центрах для проведения различного рода испытательных процедур. Наиболее часто обкаточные стенды необходимы в эксплуатирующих организациях, имеющих большой парк техники и проводящих средний и капитальный ремонт своими силами, а также выполняющих послеремонтную обкатку указанной техники.

Послеремонтная обкатка обеспечивает увеличение ресурса обкатываемых агрегатов более чем на 80%. Очевидно, что приобретение этого вида ремонтного оборудования для предприятий, производящих ремонт и обкатку различных агрегатов, является весьма актуальным вопросом. В большинстве случаев для проведения послеремонтной обкатки ДВС обкаточо-испытательный стенд должен обеспечивать возможность работы в следующих режимах:

- холодная обкатка;

- " горячая" обкатка без нагрузки;

- " горячая" обкатка с нагрузкой 5…100% номинальной мощности (момента).

В настоящее время обкаточно-тормозные стенды должны иметь тормозное устройство на базе асинхронного электродвигателя (АЭД) переменного тока, управление которым осуществляется серийно выпускаемыми преобразователями частоты. При этом, в отличие от стендов с нагрузочным генератором, обеспечивается возможность запуска дизеля от АЭД стенда, а не от стартера и проведение холодной обкатки с использованием АЭД.

1.ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ И КИНЕМАТИЧЕСКОЙ СХЕМ УСТАНОВКИ.

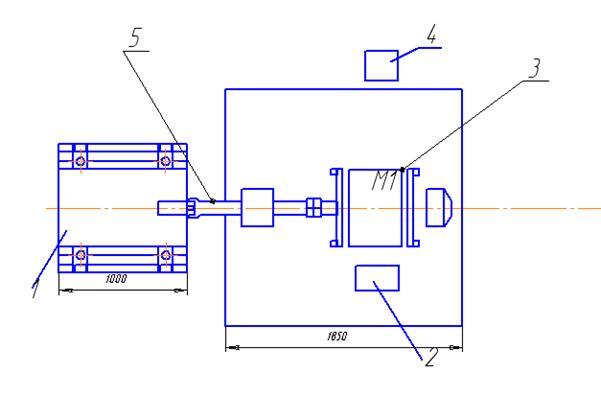

Рис. 1. Технологическая схема обкаточного стенда

1. монтажно-передвижной стол

2. весовой механизм

3. электродвигатель

4. выносной пульт управления

5. шарнирный вал

Холодная обкатка двигателя производится для предварительной приработки деталей и проверки работы манометра и всей масляной системы, а также состояния узлов и ответственных деталей. Испытуемый двигатель полностью заправляют чистым маслом и прорабатывают без форсунок с обильной смазкой цилиндров, подшипников и других деталей; топливную систему отключают.

Холодная обкатка двигателя производится для предварительной приработки деталей и проверки работы манометра и всей масляной системы, а также состояния узлов и ответственных деталей. Испытуемый двигатель полностью заправляют чистым маслом и прорабатывают без форсунок с обильной смазкой цилиндров, подшипников и других деталей; топливную систему отключают.

В холодном режиме обкатки электродвигатель приводит в движение двигатель внутреннего сгорания. Частоту вращения вала электродвигателя повышают постепенно, начиная с наименьшего числа оборотов. Для плавного регулирования частоты вращения применяется преобразователь частоты

Режимы холодной обкатки:

500…600 об/мин — 10 мин.

700…800 об/мин — 10 мин.

900…950 об/мин —10 мин.

Горячая обкатка:

Перед горячей обкаткой необходимо удалить воздух из топливной системы и проверить угол начала подачи топлива.

Обкатку проводить на летнем дизельном топливе и дизельном масле М10В с вязкостью 11±0, 5сст при1-100°С.

Давление масла в магистрали должно быть не ниже 2, 0 кгс/см2 при температуре 60...90°С.

Режимы горячей обкатки:

1000 об/мин —15 мин.

1400 об/мин — 15 мин.

1800 об/мин — 15 мин.

Момент окончания обкатки определяется по относительной легкости проворачивания коленчатого вала.

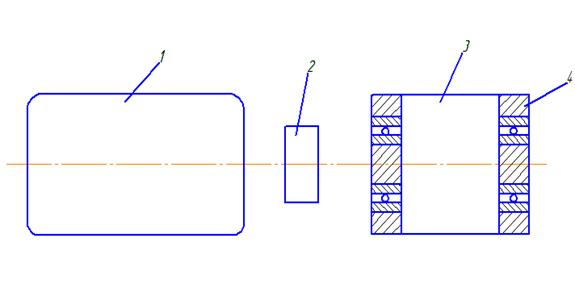

Рассмотрим кинематическую схему обкаточно-испытательного стенда

Рассмотрим кинематическую схему обкаточно-испытательного стенда

Электродвигатель соединяется с двигателем внутреннего сгорания шарнирным валом.

Рис. 2. Кинематическая схема привода обкаточного стенда

1. двигатель внутреннего сгорания

2. шарнирный вал

3. электродвигатель

4. стойки

2. ВЫБОР ЧАСТОТЫ ВРАЩЕНИЯ ЭЛЕКТРОДВИГАТЕЛЯ.

2. ВЫБОР ЧАСТОТЫ ВРАЩЕНИЯ ЭЛЕКТРОДВИГАТЕЛЯ.

Анализ технических требований на ремонт ДВС показывает, что для высококачественной обкатки всех ремонтируемых двигателей привод стенда должен обеспечивать плавное регулирование частоты вращения в широких пределах.

Согласно руководству по эксплуатации дизельного двигателя Д-50, авторами которого являются В.А. Савело, М.М.Голубович и В.А.Горштейн. Глава 3 «Приемка и обкатка двигателя» страница 16.

Частота вращения коленчатого вала должна быть больше частоты вращения поля асинхронной машины минимум на 100 мин-1 [1]

.Допустимая частота вращения ДВС при обкатке 1800 об/мин.

Синхронную угловую частоту вращения электродвигателя стенда определяют, исходя из условия:

(1)

(1)

где  - номинальная частота вращения ДВС, об/мин; Sн- номинальное скольжение электродвигателя в генераторном режиме.

- номинальная частота вращения ДВС, об/мин; Sн- номинальное скольжение электродвигателя в генераторном режиме.

где: n0 - синхронная частота вращения электродвигателя, об/мин.

Следуя из рассчитанных данных, примем

3. РАСЧЕТ И ПОСТРОЕНИЕ НАГРУЗОЧНОЙ ДИАГРАММЫ РАБОЧЕЙ МАШИНЫ.

3. РАСЧЕТ И ПОСТРОЕНИЕ НАГРУЗОЧНОЙ ДИАГРАММЫ РАБОЧЕЙ МАШИНЫ.

Определяем номинальный момент рабочей машины:

(2)

(2)

где: Рн – номинальная мощность рабочей машины, кВт;

ω н - номинальная частота вращения рабочей машины, рад ∕ с.

Н·м

Н·м

Первый режим – холодная обкатка, без компрессии, режим работы электродвигателя – двигательный.

Определяем момент сопротивления рабочей машины:

(3)

(3)

где: μ – относительный момент вращения.

Н·м

Н·м

Определяем частоту вращения электродвигателя:

(4)

(4)

где: v – относительная скорость;

ω 0 – синхронная частота вращения электродвигателя, рад ∕ с.

рад ∕ с.

рад ∕ с.

Определяем мощность.

(5)

(5)

где: М – момент сопротивления рабочей машины, Н·м;

ω - частота вращения электродвигателя, рад ∕ с.

кВт

кВт

Второй режим – холодная обкатка, без компрессии, режим работы электродвигателя – двигательный.

Определяем момент сопротивления рабочей машины:

Н·м

Н·м

Определяем частоту вращения электродвигателя:

рад ∕ с.

рад ∕ с.

Определяем мощность.

кВт

кВт

Третий режим – холодная обкатка, без компрессии, режим работы электродвигателя – двигательный.

Третий режим – холодная обкатка, без компрессии, режим работы электродвигателя – двигательный.

Определяем момент сопротивления рабочей машины:

Н·м

Н·м

Определяем частоту вращения электродвигателя:

рад ∕ с.

рад ∕ с.

Определяем мощность.

кВт

кВт

Четвертый режим – холодная обкатка, с компрессией, режим работы электродвигателя – двигательный.

Определяем момент сопротивления рабочей машины:

Н·м

Н·м

Определяем частоту вращения электродвигателя:

рад ∕ с.

рад ∕ с.

Определяем мощность.

кВт

кВт

Пятый режим – горячая обкатка, без нагрузки, режим работы электродвигателя – генераторный.

Пятый режим – горячая обкатка, без нагрузки, режим работы электродвигателя – генераторный.

Определяем момент сопротивления рабочей машины:

Н·м

Н·м

Определяем частоту вращения электродвигателя:

рад ∕ с.

рад ∕ с.

Определяем мощность.

кВт

кВт

Шестой режим – горячая обкатка, с нагрузкой, режим работы электродвигателя – генераторный.

Определяем момент сопротивления рабочей машины:

Н·м

Н·м

Определяем частоту вращения электродвигателя:

рад ∕ с.

рад ∕ с.

Определяем мощность.

кВт

кВт

Седьмой режим – горячая обкатка, с нагрузкой, режим работы электродвигателя – генераторный.

Определяем момент сопротивления рабочей машины:

Н·м

Н·м

Определяем частоту вращения электродвигателя:

рад ∕ с.

рад ∕ с.

Определяем мощность.

кВт

кВт

Восьмой режим – горячая обкатка, с нагрузкой, режим работы электродвигателя – генераторный.

Восьмой режим – горячая обкатка, с нагрузкой, режим работы электродвигателя – генераторный.

Определяем момент сопротивления рабочей машины:

Н·м

Н·м

Определяем частоту вращения электродвигателя:

рад ∕ с.

рад ∕ с.

Определяем мощность.

кВт

кВт

Девятый режим – горячая обкатка, с нагрузкой, режим работы электродвигателя – генераторный.

Определяем момент сопротивления рабочей машины:

Н·м

Н·м

Определяем частоту вращения электродвигателя:

рад ∕ с.

рад ∕ с.

Определяем мощность.

кВт

кВт

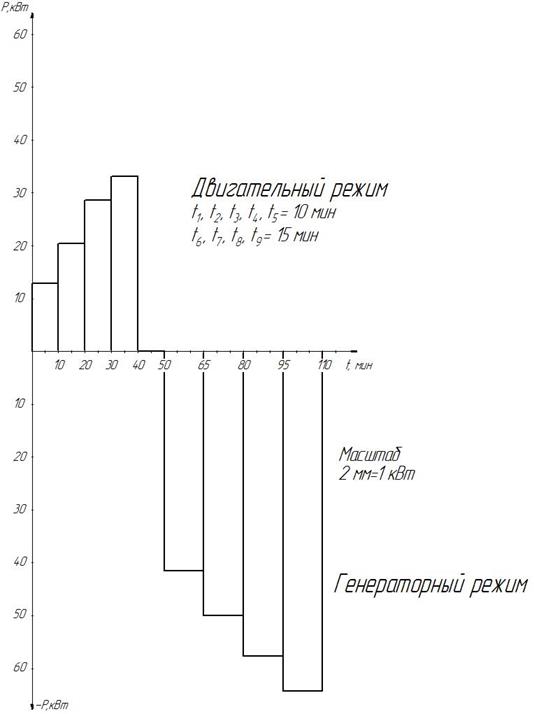

Данные расчета сведем в таблицу 3.1

Данные расчета сведем в таблицу 3.1

Таблица 3.1

| Режимы обкатки | Р, кВт | t, мин |

|

| 1 режим | 12, 86 | 62, 83 | |

| 2 режим | 20, 35 | 94, 25 | |

| 3 режим | 28, 57 | 125, 664 | |

| 4 режим | 33, 10 | 141, 37 | |

| 5 режим | 157, 08 | ||

| 6 режим | 41, 51 | 173, 89 | |

| 7 режим | 49, 99 | 219, 91 | |

| 8 режим | 57, 67 | 267, 04 | |

| 9 режим | 64, 28 | 314, 16 |

|

Рис. 3. Нагрузочная диаграмма обкаточно-испытательного стенда

4 ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР ДВИГАТЕЛЯ ПО МОЩНОСТИ.

4 ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР ДВИГАТЕЛЯ ПО МОЩНОСТИ.

Для предварительного выбора двигателя используем методику выбор электродвигателя по эквивалентной мощности, представленную в методическом указании по курсовому проектированию, авторами которой являются В.В. Фокин, В.А.Жигалов, страница 84.

Расчет мощности двигателя по методу эквивалентных величин основан на понятии среднеквадратичного или эквивалентного тока (мощности, момента). Переменные потери в двигателе пропорциональны квадрату тока нагрузки.

Так как мощность двигателя пропорциональна величине тока, то для расчета можно воспользоваться выражением:

(6)

(6)

Из нагрузочной диаграммы определим эквивалентную мощность

По эквивалентной мощности определим мощность двигателя, причем мощность двигателя должна быть больше эквивалентной.

По справочнику выбираем электродвигатель для привода обкаточно-испытательного стенда: двигатель 4А200L4 У3

Паспортные данные: Pн=45 кВт; Мm/Мн=2, 2; Мmin/Мн=1; Uн=380В; S=2%, nн.дв=1470 об/мин; cosφ =0, 9; Iп / Iн =7; Мп/Мн=1, 4; η н=92%; J = 45·10-2 кг*м2, IP54

Проведем проверку выбранного двигателя по пусковому моменту, так как ДВС имеют повышенное сопротивление трения в момент трогания.

Проведем проверку выбранного двигателя по пусковому моменту, так как ДВС имеют повышенное сопротивление трения в момент трогания.

где Мпуск. дв.=1, 1…1, 3 Мн. дв. – пусковой момент двигателя, Н*м; Мтр.м. – момент трогания машины, Н*м;  - коэффициент, учитывающий изменения напряжения на клеммах рабочего двигателя (

- коэффициент, учитывающий изменения напряжения на клеммах рабочего двигателя ( =0…0, 5)

=0…0, 5)

0, 35 > 0, 088 – условие выполняется, следовательно двигатель выбран верно.

5. ОПРЕДЕЛЕНИЕ ПРИВЕДЕННОГО МОМЕНТА ИНЕРЦИИ СИСТЕМЫ ДВИГАТЕЛЬ – РАБОЧАЯ МАШИНА.

5. ОПРЕДЕЛЕНИЕ ПРИВЕДЕННОГО МОМЕНТА ИНЕРЦИИ СИСТЕМЫ ДВИГАТЕЛЬ – РАБОЧАЯ МАШИНА.

Инерционная характеристика машины представляет собой данные о величине момента инерции машины и законов его изменения от различных факторов. Величина момента инерции машин определяется массами движущихся деталей и грузов и радиусом инерции. Приведенный к валу момент инерции зависит также от кинетической характеристики системы двигатель – машина.

Приведенные к валу электродвигателя момент инерции машины определяется, исходя из равенства запасов кинетической энергии до и после приведения.

(7)

(7)

где: k=1, 05…1, 3 — коэффициент, учитывающий момент инерции механической передачи;

Jм, — момент инерции рабочей машины, кгּ м2;

i=ω /ω м =1— передаточное отношение механической передачи от двигателя к исполнительному органу вращательного движения,

В данном случае момент инерции двигателя внутреннего сгорания принимается равным моменту инерции электродвигателя.

Отсюда следует, что с учетом выше изложенных условий момент инерции системы будет равен:

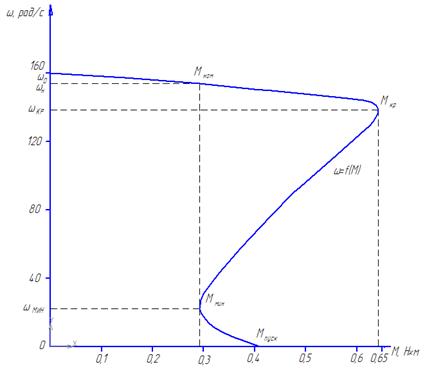

6. РАСЧЕТ И ПОСТРОЕНИЕ МЕХАНИЧЕСКОЙ ХАРАКТЕРИСТИКИ.

6. РАСЧЕТ И ПОСТРОЕНИЕ МЕХАНИЧЕСКОЙ ХАРАКТЕРИСТИКИ.

1.Механическая характеристика асинхронного двигателя строится по каталожным данным (по пяти точкам).

Первая точка (точка холостого хода)

М=0,

ω 0=0, 105 nс.

ω 0=0, 105 nс.

где nс – синхронная частота вращения ротора двигателя, об/мин.

Вторая точка (точка номинального момента).

(8)

(8)

где Мном – номинальный момент двигателя, Н*м

Рном – Номинальная мощность, кВт.

ω ном – угловая скорость, рад/с

Третья точка (точка максимального момента).

Мкр=µкр Мном

где µкр – кратность критического момента, µкр=2, 2;

где Sкр – критическое скольжение

Критическое скольжение определим по выражению

Четвертая точка (точка минимального момента)

где µмин – кратность минимального момента, µмин=1

Пятая точка (точка пускового момента)

где µпуск – кратность пускового момента, µпуск=1, 4

| Т1 | М=0 | ω = ω 0=157, 5рад/с |

| Т2 | М=Мн=0, 292

| ω = ω н=154 рад/с |

| Т3 | М=Мкр=0, 642

| ω = ω кр=138, 6 рад/с |

| Т4 | М=Мmin=0, 292

| ω = ω min=22 рад/с |

| Т5 | М=Мпуск=0, 41

| ω =0 рад/с |

Рис.4 Естественная механическая характеристика

(15)

(15)

где: Мт р — момент трогания механизма;

Мсн — момент сопротивлении при номинальной угловой скорости;

Х — показатель степени.Х=0

Мс.=МСН =204, 03Н м.

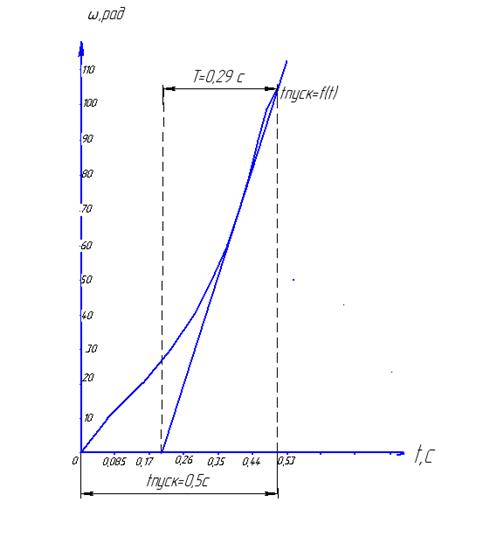

3.Находим динамический момент Мдин графическим способом.

Мдин=Мдв-Мс (16)

4.Заменим график Мдин прямоугольниками (ломанной линией). Стороны прямоугольников параллельные оси абсцисс дают значение Мдин.

Стороны, параллельные от ординат показывают значение приращения скорости Δ ω.

5.Из точки 0 проводим окружность радиусом Мдв , делаем насечку на оси ординат.Остальные построения проводятся аналогично

6. Определим масштаб по оси времени для чего применим уравнение движения электропривода.

(17)

(17)

Преобразуем выражение (17) в выражение масштабов тех же величин

Преобразуем выражение (17) в выражение масштабов тех же величин

(18)

(18)

где: µJ – масштаб к моменту инерции,

µω – масштаб к частоте вращения,

µм – масштаб к моменту динамическому,

Время разгона:

Так как tразг =0, 5с, то пуск двигателя будет легким.

Рис. 4. Механическая характеристика электропривода

7. ПРОВЕРКА ВЫБРАННОГО ДВИГАТЕЛЯ ПО ПЕРЕГРУЗОЧНОЙ СПОСОБНОСТИ И ПУСКОВОМУ МОМЕНТУ.

7. ПРОВЕРКА ВЫБРАННОГО ДВИГАТЕЛЯ ПО ПЕРЕГРУЗОЧНОЙ СПОСОБНОСТИ И ПУСКОВОМУ МОМЕНТУ.

Проведем проверку выбранного двигателя по пусковому моменту, так как ДВС имеют повышенное сопротивление трения в момент трогания.

(19)

(19)

где: Мпуск. дв.=1, 4 Мн. дв. – пусковой момент двигателя Нм

Мтр.м. – момент трогания машины, Нм

- коэффициент, учитывающий снижение напряжения на зажимах пускаемого двигателя (

- коэффициент, учитывающий снижение напряжения на зажимах пускаемого двигателя ( =0, 7)

=0, 7)

265, 3 > 204, 03 – условие выполняется, следовательно двигатель выбран верно.

Проведем проверку выбранного двигателя по перегрузочной способности:

(20)

(20)

где: Ммакс. дв.=2, 4 Мн. дв. – максимальный момент двигателя, Нм

Ммакс.р.м. – максимальный момент рабочей машины, Нм

- коэффициент, учитывающий снижение напряжения на зажимах работающего двигателя на 10% при включении в сеть мощного электродвигателя(

- коэффициент, учитывающий снижение напряжения на зажимах работающего двигателя на 10% при включении в сеть мощного электродвигателя( =0, 9)

=0, 9)

629, 6 > 233, 5 – условие выполняется, следовательно двигатель выбран верно.

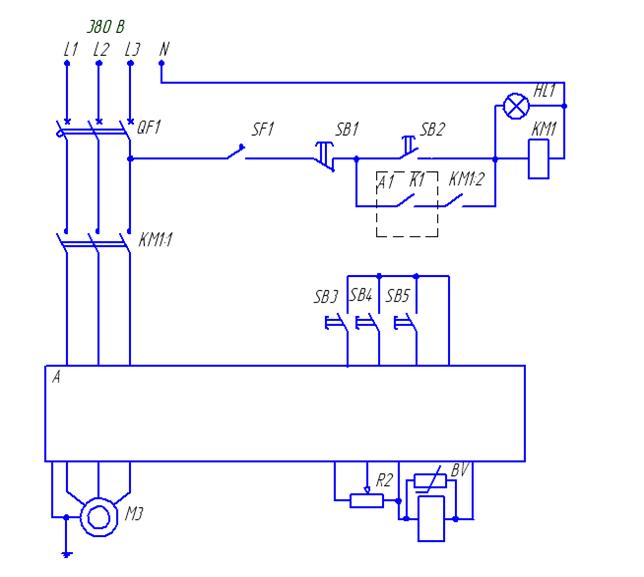

8.ОБОСНОВАНИЕ И ОПИСАНИЕ ПРИНЦИПИАЛЬНОЙ СХЕМЫ УПРАВЛЕНИЯ ПРИВОДОМ.

8.ОБОСНОВАНИЕ И ОПИСАНИЕ ПРИНЦИПИАЛЬНОЙ СХЕМЫ УПРАВЛЕНИЯ ПРИВОДОМ.

Требования к схеме автоматического управления:

1. Управление микропроцессором или ручное —дистанционное и по программе, заданной во времени.

2. Схема должна иметь сигнализацию о режиме работы установки.

3. Отключение вспомогательных двигателей привода жидкостного реостата и насоса подачи топлива производят конечными выключателями.(Так как регулирование частоты вращения осуществляется при помощи частотного преобразователя, то данным пунктом можно пренебречь).

4. Предусматривают защиту двигателей от коротких замыканий и тепловую.

Включение схемы осуществляется посредством автоматического выключателя QF1 и SF1 для цепи управления, одновременно они служат для защиты цепей от коротких замыканий.

1. Автоматический режим.

Для перехода в автоматический режим необходимо выбрать функцию LOC преобразователя частоты Altivar, который обеспечивает автоматический режим работы обкаточно-испытательного стенда. Программа преобразователя настроена следующим образом: при нажатии на кнопку SB2 получает питание катушка магнитного пускателя КМ1, соответственно происходит замыкание его силовых контактов КМ1: 1 и блокировочного контакта КМ1: 2. Преобразователь получает питание и его блокировочный контакт К1 замыкается. Двигатель М1 запускается и приводит во вращение ДВС Д-50 до заданной скорости 42 рад ∕ с (согласно технологическому процессу), которая регулируется датчиком скорости BV.Двигатель работает на этой скорости 10 минут. Далее происходит автоматическое переключение на 2 заданную скорость вращения 63 рад/с, на которой работает 10 минут.

Аналогично происходит происходят переключения на остальные ступени:

3 заданную скорость вращения 84 рад/с, со временем работы 10 минут.

4 заданную скорость вращения 94, 5 рад/с, со временем работы 10 минут. Далее контакт К1 размыкается и разрывает цепь питания магнитного пускателя КМ1 двигатель останавливается. Начинается горячая обкатка.

4 заданную скорость вращения 94, 5 рад/с, со временем работы 10 минут. Далее контакт К1 размыкается и разрывает цепь питания магнитного пускателя КМ1 двигатель останавливается. Начинается горячая обкатка.

2 Ручной режим.

Для перехода в ручной режим необходимо выбрать функцию REM преобразователя частоты Altivar. При нажатии на кнопку SB2 получает питание катушка магнитного пускателя КМ1, соответственно происходит замыкание его силовых контактов КМ1: 1 и блокировочного контакта КМ1: 2. Преобразователь получает питание и его блокировочный контакт К1 замыкается.

Необходимую скорость для 1 ступени холодной обкатки устанавливаем при помощи кнопок SB3-SB5, каждая комбинация которых соответствует определенной заданной скорости.

| SB3 | ||||

| SB4 | ||||

| SB5 |

Так же устанавливать необходимую скорость можно при помощи потенциометра R1, соответствующим положением, следя за показанием на экране прибора.

В схеме предусмотрена аварийная кнопка SB1, которая отключает установку в любой момент технологического процесса. Так же предусмотрен блокировочный контакт К1, который отключит преобразователь при аварийных режимах. Защиту двигателя от аварийных режимов обеспечивает преобразователь частоты.

Рис. 5. Принципиальная электрическая схема управления обкаточно-испытательным стендом

Рис. 5. Принципиальная электрическая схема управления обкаточно-испытательным стендом

9.ВЫБОР АППАРАТУРЫ УПРАВЛЕНИЯ И ЗАЩИТЫ.

1. Расчет номинального и пускового тока двигателя

(21)

(21)

где Pн, Uн, η н, cosφ н – номинальные показатели, соответственно мощности, напряжения, КПД, cosφ двигателя.

(22)

(22)

где Кп=6, 5 – кратность пускового тока.

2. Выбор автоматического выключателя QF1.

Для защиты от токов КЗ и выберем автоматический выключатель серии А37.

(23)

(23)

; (24)

; (24)

(25)

(25)

где: Uн.а – номинальное напряжение автомата, В;

Iн, а – номинальный ток автомата, А;

Iраб – рабочий ток двигателя, А;

Iн.э. – ток уставки электромагнитного расцепителя, А.

Выберем автомат АЕ2040М-10Б-54У3А

Автомат для защиты цепи управления SF1 выбираем ВА14-26-14-20У3

Uа=220В, Iа=16А, Iуст=5А, Iэм=12 Iуст.

3. Выбор магнитного пускателя КМ1.

Выберем магнитный пускатель типа ПА.

(26)

(26)

(27)

(27)

(28)

(28)

где: Uн.п – номинальное напряжение пускателя, В;

Iн, п – номинальный ток пускателя, А;

Uкат . – напряжения катушки, В;

;

;

;

;

;

;

Выбираем реверсивный магнитный пускатель ПМЛ-4110У3. Номинальный ток 63 А, нереверсивный. степень зашиты IP54.

4. Выбор кнопок управления [3].

Выберем четыре кнопки КМЕ 5201УХЛ3, номинальный ток 3А, со степенью зашиты, со стороны толкателей IP54, с одним замыкающим контактом для умеренной зоны и одну кнопку КМЕ 5202УХЛ3 с одним размыкающим контактом

5. Выбор потенциометра R1.

Потенциометр предназначен для установления скорости вращения, путем изменения сопротивления.

Выбираем потенциометр ППМФ-ИМ.

6. Выбор преобразователя частоты A1.

Преобразователь частоты выбираем по следующим условиям:

1.По мощности

2.По закону управления. Векторное управление в замкнутой системе.

3.По количеству заданных скоростей- 4 скорости.

4. По типу подключаемой сети, так как у нас ТN-C-S то выбираем преобразователь без дополнительного фильтра ЭМС.

Выбираем преобразователь частоты Altivar 21HU303X

7.Выбор датчика скорости

Выбираем датчик скорости MD-256. Он непосредственно подсоединяется к вращающему валу электродвигателя.

Выбираем датчик скорости MD-256. Он непосредственно подсоединяется к вращающему валу электродвигателя.

Датчик скорости MD-256, имеющий высокую разрешающую способность, выдает частотный сигнал пропорциональный скорости вала, обеспечивая точное измерение при малой или изменяющейся скорости вала. Импульсный датчик положения вала предотвращает появление ошибочных сигналов величины скорости вследствие вибрации или колебания вала.

Технические характеристики

| Питание | от +10 до +1 5В пост. тока. |

| Температура | от -40 до 55 0С |

| Вход | вращение вала от 0, 5 об/мин |

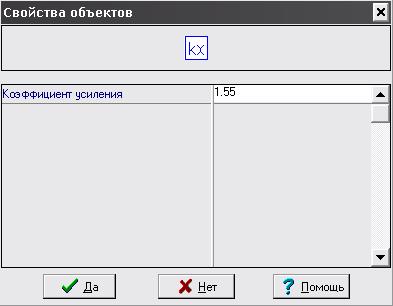

| Выход | однонаправленный понижающий выход с открытым коллектором +5В пост. тока, макс. 25 мА (к интегратору) 256 импульсов на оборот от 2 до 2000 Гц К=1, 55 |

8. В качестве сигнализирующих устройств выбираем светосигнальный индикатор ENR-22 на 230 В.

КРАТКОЕ ОПИСАНИЕ УСТРОЙСТВА И МЕСТА РАСПОЛОЖЕНИЯ ПУЛЬТОВ И ШКАФОВ УПРАВЛЕНИЯ, КОНЕЧНЫХ ВЫКЛЮЧАТЕЛЕЙ.

Обкаточно-испытательный стенд располагается в отдельном помещении ремонтной мастерской.

Электродвигатель, подключенный к сети через силовой шкаф, располагаются в одном помещении. Внутри шкафа располагаются вводный аппарат, автоматический выключатель QF1, при помощи которого силовая цепь и цепь управления присоединяется к питающей сети, так же внутри шкафа располагается магнитный пускатель и автоматический выключатель SF1.На внешнюю сторону дверцы выведены кнопки управления, сигнальная лампа, преобразователь частоты.

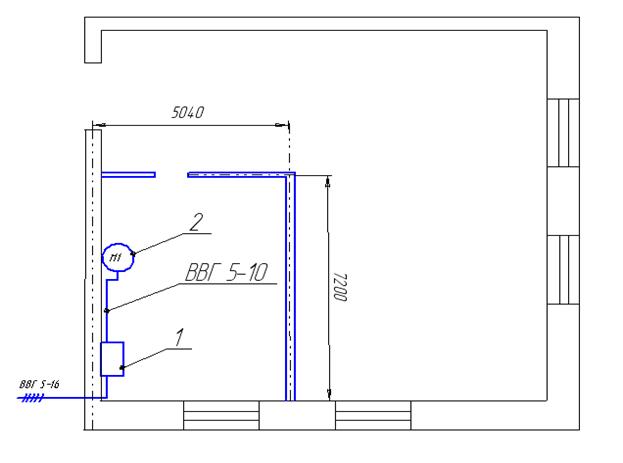

Рис.6. Схема расположения электрооборудования в помещении.

Рис.6. Схема расположения электрооборудования в помещении.

10.  РАСЧЕТ УСТОЙЧИВОСТИ СИСТЕМЫ ДВИГАТЕЛЬ – РАБОЧАЯ МАШИНА.

РАСЧЕТ УСТОЙЧИВОСТИ СИСТЕМЫ ДВИГАТЕЛЬ – РАБОЧАЯ МАШИНА.

Расчет устойчивости проводим в программе МВТУ.

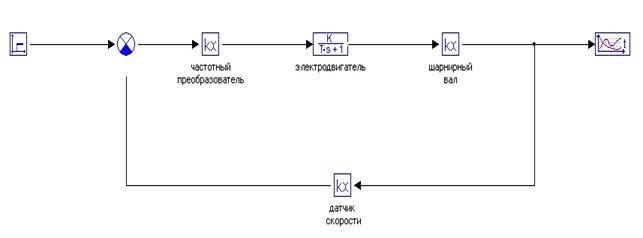

Рис.7. Структурная схема.

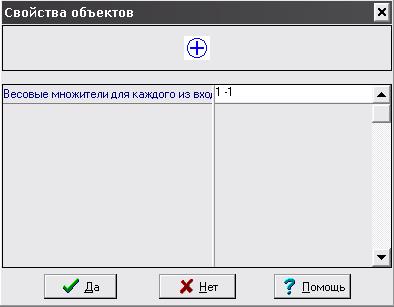

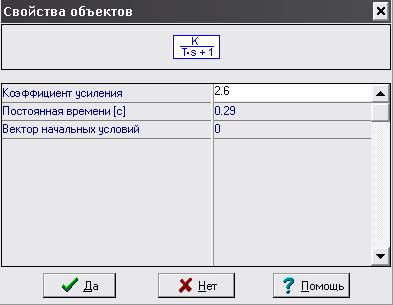

В каждый элемент структурной схемы вводим параметры:

1 элемент - ступенчатое воздействие.

2 элемент – сравнивающее устройство

2 элемент – сравнивающее устройство

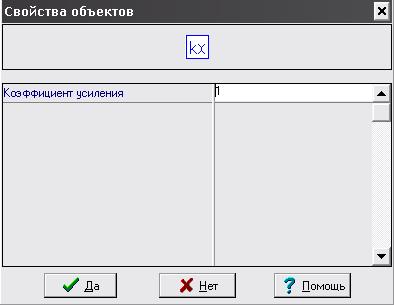

3 элемент – усилитель, частотный преобразователь.

4 элемент -  - апериодическое звено 1го порядка, электродвигатель.

- апериодическое звено 1го порядка, электродвигатель.

где: К – коэффициент усиления звена

Т – постоянная времени звена

(29)

(29)

Рис.8. График времени пуска электродвигателя.

|

|

5 элемент- усилитель, шарнирный вал.

6 элемент – усилитель, датчик скорости

По графику видно что система устойчивая.

.

11. ПРОГРАММИРОВАНИЕ ПРЕОБРАЗОВАТЕЛЯ ЧАСТОТЫ Altivar 21HU303X.

11. ПРОГРАММИРОВАНИЕ ПРЕОБРАЗОВАТЕЛЯ ЧАСТОТЫ Altivar 21HU303X.

Рис.9. Панель управления преобразователем частоты Altivar 21HU303X.

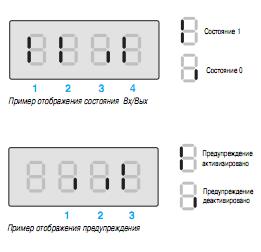

Встроенный терминал с 7–сегментными индикаторами

Преобразователь частоты Altivar 21 имеет встроенный терминал с 7–сегментными индикаторами.

Терминал может быть использован для:

-отображения состояния преобразователя и неисправностей;

-доступа к параметрам и их изменения;

-проверки установки пользователя в локальном режиме при использовании клавиши Loc/Rem 3.

Описание

1 Дисплей:

-четыре 7–сегментных индикатора, видимых на расстоянии до 5 м;

-отображение цифровых значений и кодов;

-мигающий дисплей при сохранении параметра;

-единицы отображаемого параметра;

-мигающий дисплей при отображении неисправности преобразователя

2 Отображение состояния преобразователя:

-RUN: активна команда Run (Пуск) или заданная скорость;

-PRG: преобразователь работает в автоматическом режиме;

-MON: преобразователь работает в режиме текущего контроля;

-Loc: преобразователь работает в режиме локального управления

3 Назначение клавиш:

-Loc/Rem: задание команд преобразователю, локальное или дистанционное;

при локальном управлении (Local) задание скорости изменяется с помощью клавиш, при этом загорается расположенный между этими клавишами  светодиод;

светодиод;

- вертикальная навигация по меню, в зависимости от выбранного режима –

редактирование параметров или заданий скорости;

-MODE: выбор одного из следующих режимов:

Q режим дисплея по умолчанию;

Q режим настройки;

Q режим контроля текущего состояния;

-RUN: локальное управление пуском двигателя; светящийся светодиод указывает на то, что клавиша RUN активна;

-STOP: локальное управление остановкой двигателя / сброс неисправностей преобразователя;

-ENT: сохранение текущего значения или выбранной функции

Программирование

Основные меню терминала с 7–сегментными индикаторами:

Для входа в меню нажимаем кнопку MODE, далее при помощи кнопок вертикальной навигации выбираем режим настройки AUF. Потом выбираем AUH- последние измененные параметры. Далее выбираем AU1- выбор типа разгона (зафиксированный или плавный пуск). Затем заходим в AU4- выбор макроконфигураций, далее выбираем режим управления CMOD (PRG- преобразователь работает в автоматическом режиме или Loc- преобразователь работает в режиме локального(ручного) управления). Потом заходим в выбор заданий канала FMOD. Далее устанавливаем значения скорости:

UP-1 ступень скорости 400 об/мин. и TP-время работы 10 мин.

UL-2 ступень скорости 600 об/мин. и TL-время работы 10 мин.

UK-3 ступень скорости 800 об/мин. и TK-время работы 10 мин.

UR-4 ступень скорости 900 об/мин. и TR- время работы 10 мин.

Sr- выбор режима торможения.

Sr1- плавное торможение.

Sr2- динамическое торможение.

ITN- устанавливаем ток тепловой защиты двигателя, настраивается на номинальный ток двигателя -55, 9А.

ITN- устанавливаем ток тепловой защиты двигателя, настраивается на номинальный ток двигателя -55, 9А.

Отображение состояний входов / выходов в ручном режиме

Возможно отображение активированных или деактивированных состояний каждого входа / выхода.

1 VIA: состояние 1

2 RES: состояние 1

3 R: состояние 0

4 F: состояние 1

Отображение предупреждений о неисправности оборудования

Предусмотрено три предупреждения о необходимости замены преобразователя или его компонентов.

Предусмотрено три предупреждения о необходимости замены преобразователя или его компонентов.

Преобразователь автоматически рассчитывает срок их службы, определяя среднегодовую рабочую температуру

1 Преобразователь: предупреждение деактивировано

2 Конденсатор: предупреждение деактивировано (если есть в схеме)

3 Двигатель: предупреждение активировано

12.РАЗРАБОТКА МЕРОПРИЯТИЙ ПО ЭЛЕКТРОБЕЗОПАСНОСТИ.

12.РАЗРАБОТКА МЕРОПРИЯТИЙ ПО ЭЛЕКТРОБЕЗОПАСНОСТИ.

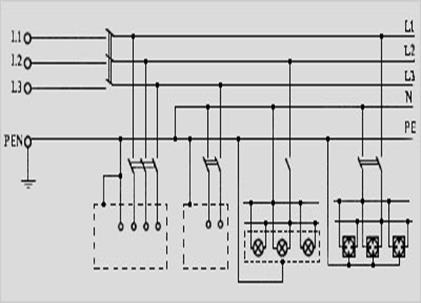

Рис.10. - Схема заземления TN-C-S

Система TN, в которой функции нулевого защитного и нулевого рабочего проводников совмещены в одном проводнике в какой-то ее части, начиная от источника питания

В системе заземления ТN-С-S во вводно-распределительном устройстве электроустановки совмещенный нулевой защитный и нулевой рабочий проводник РЕN разделен на нулевой защитный РЕ и нулевой рабочий N проводники.

Наиболее перспективной для нашей страны является система заземления ТN-С-S, позволяющая в комплексе с широким внедрением УЗО обеспечить высокий уровень электробезопасности в электроустановках без их коренной реконструкции.

В системе TN-C-S трансформаторная подстанция имеет непосредственную связь токоведущих частей с землёй. Все открытые проводящие части электроустановки здания имеют непосредственную связь с точкой заземления

трансформаторной подстанции. Для обеспечения этой связи на участке трансформаторная подстанция — электроустановки здания применяется совмещённый нулевой защитный и рабочий проводник (PEN), в основной части электрической цепи — отдельный нулевой защитный проводник (PE).

трансформаторной подстанции. Для обеспечения этой связи на участке трансформаторная подстанция — электроустановки здания применяется совмещённый нулевой защитный и рабочий проводник (PEN), в основной части электрической цепи — отдельный нулевой защитный проводник (PE).

Достоинства: более простое устройство молниезащиты (невозможно появление пика напряжения между PE и N), возможность защиты от КЗ фазы на корпус прибора с помощью обыкновенных " автоматов".

13. ОЦЕНКА СТОИМОСТИ ОБОРУДОВАНИЯ

13. ОЦЕНКА СТОИМОСТИ ОБОРУДОВАНИЯ

Расчет сметной стоимости электрооборудования представлен таблицей 13.1.

Таблица 13.1 – Сметная стоимость электрооборудования

| Оборудование | Кол-во, шт., м. | Стоимость единицы, руб. | Общая стоимость, руб. |

| Эл.двигатель 4А200L6У3 | |||

| Магнитный пускатель ПМЛ-4110У3 | 2582, 2 | 2582, 2 | |

| Автоматический выключатель ВА14-26-14-20У3 | |||

| Автоматический выключатель АЕ2046М-10Б-54У3А | |||

| Кнопка управления КМЕ 5201УХЛ3 | |||

| потенциометр ППМФ-ИМ | |||

| Преобразователь частоты Altivar 21HU303X | |||

| Датчик скорости | |||

| Щит управления Я5115–3474-УХЛ325А IP54 | |||

| светосигнальный индикатор ENR-22 | 20, 2 | 20, 2 | |

| Провод для монтажа цепи управления ПВ 1-1, 5 | |||

| Провод для силовой цепи ПВ 1-2, 5 | 0, 5 | ||

| Кабель для подключения двигателя ВВГ 5-10 | |||

| Затраты на электромонтажные работы | |||

| Итого | 74168, 4 |

ЗАКЛЮЧЕНИЕ

ЗАКЛЮЧЕНИЕ

Основная задача проектирования электропривода состоит в том, чтобы наиболее правильно сочетать свойства всех его элементов со свойствами рабочей машины и технологического процесса.

В данной курсовой работе я рассмотрел электропривод обкаточно-испытательного стенда. Описал технологическую и кинематическую схемы установки. Выбрал частоту вращения двигателя. Произвел расчет и построил нагрузочные диаграммы и механическую характеристику рабочей машины. Разработал принципиальную схему управления приводом. Произвел выбор аппаратуры управления и защиты. Подсчитал стоимость выбранного комплекта электрооборудования. Разработал мероприятия по технике электробезопасности.

Приобрел навыки в выборе и подсчете электропривода. Научился выбирать и анализировать пускозащитную аппаратуру для данного электропривода. Приобрел опыт в выборе и подсчете необходимого электрооборудования.

Таким образом, выполнение курсового проекта подводит итоги обучения студента, углубляет и конкретизирует его знания, показывает способность успешно решать на практике конкретные технико-экономические задачи комплексной электрификации сельского хозяйства.

ЛИТЕРАТУРА

ЛИТЕРАТУРА

1 Алиев И. И. Справочник по электротехнике и электрооборудованию: учебное пособие для ВУЗов.– М.: Высшая школа, 2000.

2 Бородин И.Ф., Судник Ю.А. Автоматизация технологических процессов. - М.: Колос, 2004.

3 Выбор электродвигателей, аппаратуры управления и защиты электрических установок: Учеб. пособие. – Ижевск: ИжГСХА, 1995.

4 Москаленко В. В. Электрический привод. – М.: Академия, 2004.

5 Курс лекций по дисциплине «Автоматизированный электропривод».

6 Фоменков А. П. Электропривод сельскохозяйственных машин, агрегатов и поточных линий. – М.: Колос, 1984.

|

|