Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Регенерация покрытий и нежёстких дорожных одежд

|

|

Методы горячей регенерации на месте, на дороге и методы горячего ресайклинга (Регенерация — восстановление утерянных свойств материала; ресайклинг или рециклинг — повторное использование материала.). Различают 4 основных метода этой группы: выравнивание и восстановление формы покрытия без добавления новой смеси; с добавлением новой смеси, но без перемешивания; с добавлением новой смеси и с перемешиванием; с добавлением новой смеси и её перемешиванием со старой и с одновременной укладкой нового слоя асфальтобетона. Первые два метода на автомобильных дорогах практически не применяются.

В любом способе горячей регенерации одной из основных операций является разогрев старого асфальтобетонного покрытия. Задача состоит в том, чтобы плавно разогреть обрабатываемый слой асфальтобетона до температуры его переработки и при этом не перегреть вяжущее, которое при высокой температуре ухудшает свои свойства за счёт испарения лёгких фракций и выгорает, если нагрев превышает температуру вспышки вяжущего, равную 180—220ОС для вязких и 45—110ОС для жидких битумов. Температура переработки асфальтобетона на вязких битумах колеблется от 100 до 150ОС, редко до 180—200ОС.

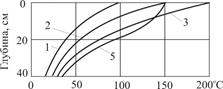

Нагрев асфальтобетонного покрытия осуществляется при помощи газовых горелок инфракрасного излучения, объединенных в блоки или панели разогревателя. Сразу после полного включения панелей горелок, которые расположены над поверхностью покрытия на высоте не менее 5 см, идёт быстрое нагревание верхнего слоя асфальтобетона, от которого тепло передаётся вниз (рис. 17.1).

Рис. 17.1. Температурный режим разогреваемого слоя:

цифры на кривых — время нагрева в минутах

Режим разогрева слоя регулируют изменением давления в газовой системе, изменением положения панелей над поверхностью покрытия или скорости движения разогревателя.

Исходя из ограничений по температуре вспышки битума максимальная продолжительность непрерывного нагрева поверхности асфальтобетона не должна превышать 2, 5—3 мин при температуре воздуха 20ОС. После этого необходимо понизить температуру нагревания или сделать перерыв в подаче тепла и затем продолжить нагрев до тех пор, пока температура всего слоя на глубину рыхления достигнет требуемых значений (рис. 17.2).

Рис. 17.2. Прерывистый (щадящий) режим разогрева асфальтобетонного покрытия

при скорости движения разогревателя 2 м/мин;

Т — температура нагрева, °С; tН — продолжительность работы горелок; tР — продолжительность

перегрева в работе горелок; цифры на кривых означают глубину слоя прогрева, см

Теплообмен в слое протекает неравномерно. Вначале поверхность нагревается быстрее, чем нижние слои. К моменту рыхления верхние слои остывают, но нижние за счёт теплопроводности аккумулированного тепла продолжают набирать температуру. Это обеспечивает при перемешивании среднюю стабильную температуру 80—100ОС.

Как правило, разогрев производится при медленном движении блока горелок в две или три ступени. Сначала разогрев производят самоходным асфальторазогревателем для предварительного разогрева до температуры поверхности 90—100ОС, затем в одну или две ступени окончательного разогрева до требуемой температуры.

Длина каждой панели или блока горелок определяется в зависимости от скорости движения разогревателя и допустимой максимальной продолжительности непрерывного нагрева асфальтобетона. При скорости движения разогревателя 2 м/мин и продолжительности нагрева 2, 5 мин длина панели горелок составляет 5 м. При большей скорости движения длина панели увеличивается.

Глубину рыхления, которую разогревают до рабочей температуры, принимают не менее толщины слоя регенерации, которая зависит от крупности зёрен щебня или песка в асфальтобетоне, но не менее:

- 20 мм для песчаных смесей;

- 25 мм для щебёночных смесей с зёрнами размером до 15 мм;

- 35 мм для щебёночных смесей с зёрнами размером до 20 мм.

Обычно глубину разогрева принимают от 30 до 60 мм в зависимости от толщины верхнего слоя асфальтобетона и максимальной глубины рыхления, которую может обеспечить термосмеситель.

Выравнивание и восстановление формы покрытия с добавлением новой смеси и её перемешивание со старой. Этот метод называется термопрофилированием, или Remix, а машины для его реализации называют Remixer. Из всех методов горячей регенерации метод термопрофилирования и машины ремиксеры разных фирм и модификаций получили наибольшее распространение.

Метод термопрофилирования применяют в том случае, когда существующее покрытие имеет много дефектов в виде трещин, колей, сетки трещин, а также когда необходимо усилить старое покрытие. Для этого к снятому и разрыхлённому материалу старого покрытия добавляют новый материал в количестве 25—50 кг/м2 при ремонте без усиления и до 150 кг/м2 при ремонте с усилением.

Для подбора состава добавляемой смеси с учётом свойств старого асфальтобетона из покрытия отбирают пробы (керны), изучают состав старой смеси, проектируют требуемый состав с учетом условий движения и эксплуатации дороги. Назначают вид и состав добавляемой смеси так, чтобы после ее перемешивания со старой смесью получить асфальтобетон с требуемыми свойствами. Старый и новый материал перемешивают в мешалке, получают однородную смесь, которую укладывают в виде одного слоя покрытия. Глубина фрезерования старого покрытия может достигать 50—60 мм.

Метод позволяет скорректировать зерновой состав старого асфальтобетона, устранить последствия старения битума, повысить шероховатость покрытия и обеспечить хорошую связь между регенерированным слоем и старым покрытием.

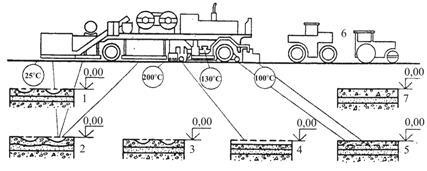

Технологический процесс метода термопрофилирования включает в себя следующие основные операции (рис. 17.3):

подготовительные работы, к которым относят ограждение места производства работ, подготовку машины и оборудования, разметку участка, загрузку новой смеси в приёмный бункер и др.;

предварительный и окончательный разогрев существующего покрытия;

рыхление или фрезерование старого покрытия и подачу снятого материала в смеситель;

подачу в мешалку нового материала и перемешивание его со старым;

распределение и предварительное уплотнение асфальтобетонной смеси;

окончательное уплотнение слоя покрытия.

Рис. 17.3. Последовательность технологических операций, выполняемых при термопрофилировании:

1 — покрытие до ремонта; 2 — нагрев; 3 — рыхление; 4 — сбор разрыхлённой смеси, добавление новой, перемешивание;

5 — разравнивание, предварительное уплотнение; 6 — окончательное уплотнение; 7 — готовое покрытие

Оборудование для выполнения этих операций состоит из трёх панелей горелок инфракрасного излучения для предварительного разогрева, смонтированных на отдельном шасси (разогреватель типа

ДЭ-234), и термосмесителя типа ДЭ-232, в состав которого входят несколько блоков (панелей) нагревательных газовых горелок, ёмкости для сжатого газа, приемный бункер для новой смеси, рыхлитель-фреза, шнековый питатель для подачи нового материала в смеситель, мешалка (смеситель) принудительного действия, шнековый разравниватель и планирующий отвал, вибробрус для предварительного уплотнения и др. Современные ремиксеры при необходимости могут выполнять все виды горячей регенерации на дороге.

Работы начинают после очистки покрытия от пыли и грязи. Разогрев покрытия производят ступенчато. Вначале в течение 6—7 мин производят предварительный прогрев покрытия. Затем при рабочей скорости 1, 2—1, 3 м/мин прогревают покрытие в течение 10—20 мин в зависимости от температуры воздуха. После этого выходят на стационарный режим движения 2, 5—3 м/мин, температуры нагрева 110—120ОС. Минимальная продолжительность нагрева ТМ при высоте нагревателя над поверхностью покрытия 50 мм для слоя толщиной 40 мм зависит от температуры воздуха tВ:

tВ, ОС 10 20 30 40

ТМ, мин 8, 8 8 6, 9 5, 9

После разогрева верхний слой покрытия фрезеруется и полученный гранулят подаётся в смеситель, куда вводится новая горячая смесь, которая перемешивается с гранулятом, укладывается и уплотняется.

Важно отметить, что укладка смеси ведется на горячее основание, что улучшает процесс слияния верхнего и нижнего слоев в единый монолит. В результате за один проход получается новое, более прочное покрытие, устраняются колеи, трещины и неровности (pиc. 17.4). Тем не менее обычно на слой регенерированного асфальтобетона укладывают защитный слой или дополнительный тонкий слой нового асфальтобетона.

Рис. 17.4. Вид покрытия до и после ремонта

Разновидностью метода термосмешения является метод термопластификации. Он состоит в том, что в процессе фрезерования или перемешивания кроме новой смеси добавляют ещё и пластификатор в количестве 0, 1—0, 6 % от массы смеси, который улучшает свойства битума в старой асфальтобетонной смеси. При этом во многих случаях нет необходимости добавлять новый материал, поскольку хорошо восстанавливаются свойства старого материала. Термопластификацию осуществляют обычным ремиксером, оснастив его узлом для введения пластификатора. Толщина обновляемого слоя до 50 мм. В качестве пластификатора используют масла нефтяного происхождения с содержанием ароматических углеводоров не менее 25 % по массе. Можно также применять экстракты селективной очистки масляных фракций нефти, зелёное масло и др.

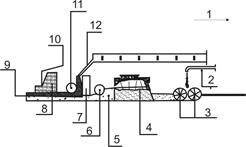

Дальнейшим развитием метода регенерации с добавлением новой смеси и её перемешиванием является так называемый метод ремикс-плюс, который состоит в том, что на слой регенерированного асфальтобетона сразу той же машиной укладывается дополнительный слой усиления, или защитный слой из новой смеси. Для этого термосмеситель оборудуется дополнительным распределительным шнеком, расположенным за первым шнеком (рис. 17.5). Окончательное уплотнение первого и второго слоёв производится одновременно, сначала лёгким вибрационным катком с выключенным вибратором или гладковальцевым катком массой 6—8 т, затем продолжают вибрационным катком с включенным вибратором и пневмоколёсным катком массой 16—20 т. Завершают уплотнение тяжёлым гладковальцевым катком.

Рис. 17.5. Устройство для укладки дополнительного слоя покрытия при терморегенерации по методу «Ремикс плюс»:

1 — направление движения; 2 — разбрызгивание битума; 3 — разрыхляющие фрезы; 4 — смеситель; 5 — смесь;

6 — распределяющий шнек; 7 — выравнивающий брус; 8 — смесеукладочный брус; 9 — новая смесь;

10 — смесь материала старого покрытия и битума; 11 — второй распределяющий шнек; 12 — подача новой смеси

Работы по термопрофилированию можно производить при температуре воздуха не ниже +20ОС, а с применением дополнительного разогревателя — при температуре воздуха не ниже 5ОС. Скорость ветра не должна быть более 7 м/с. При большей скорости ветра резко возрастают потери тепловой энергии, которая рассеивается в атмосфере. Кроме того, при сильном ветре происходит задувание горелок.

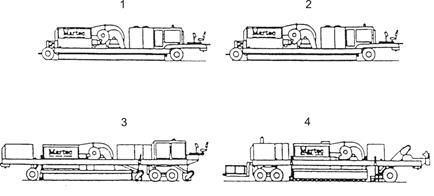

Новую технологию горячей регенерации асфальтобетонного покрытия на месте разработала фирма «Мартек» (Канада), которая выпускает для её реализации специальный комплект машин AR-2000. Комплект состоит из двух предварительных разогревателей, нагревателя-фрезеровщика, горячего смесителя, укладчика и катков(рис. 17.6).

Рис. 17.6. Горячая регенерация комплектом машин AR-2000:

1, 2 — стадия первая: предварительный и полный разогрев; 3 — стадия вторая: продолжение разогрева

до глубины 50 мм и разрыхление; 4 — стадия третья и четвёртая: продолжение разогрева, подача материала

в мешалку, добавление нового материала, перемешивание и укладка

Существенное отличие этой технологии в том, что разогрев асфальтобетонного покрытия производится не горелками инфракрасного излучения, а нагретым до 600ОС воздухом, который обтекает поверхность покрытия, нагнетается в поры асфальтобетона под давлением, создаваемым компрессором и вакуумированием (откачиванием) воздуха.

Подогрев воздуха может производиться сжиганием газа или дизельного топлива. Разогревающее устройство в виде герметически замкнутого прямоугольника (коробки) плотно прижимается к поверхности покрытия. В пространство между покрытием и разогревателем с одной стороны накачивается горячий воздух, а с другой стороны он отсасывается вакуумным насосом. Откаченный горячий воздух снова поступает в компрессор и так постоянно циркулирует. Это способствует многократному снижению потерь тепловой энергии при разогреве асфальтобетонного покрытия по сравнению с разогревом горелками инфракрасного излучения, полностью исключает выгорание битума и пережог смеси, а также выделение выбросов газа, дыма и пыли в атмосферу. Ширина обрабатываемой полосы может изменяться в диапазоне 3, 3—4, 0 м, глубина разогрева до 50 мм, скорость движения комплекта от 5 до 7 м/мин. За одну смену комплект обрабатывает полосу длиной около 3 км. Общая длина комплекта в работе составляет 75 м. Эффективность работы этого комплекта особенно высока при больших объёмах.

Комбинированные способы горячей регенерации состоят в том, что асфальтобетон старого покрытия снимается горячей фрезой, отправляется на стационарный асфальтобетонный завод, где он перерабатывается горячим способом с добавлением к старому асфальтобетону битума и около 60 % новых материалов. Полученная смесь в горячем состоянии укладывается в покрытие на той дороге, где была получена старая смесь, или на другой дороге.

Методы холодной регенерации включают в себя снятие и размельчение материала слоёв асфальтобетонного или цементобетонного покрытия, их обработку органическим или минеральным вяжущим с добавлением или без добавления новых минеральных материалов, укладку и уплотнение. Методы рециклинга чаще применяют при реконструкции дорог и поэтому в данной работе рассмотрены только кратко. Одной из основных технологических операций холодной регенерации являются снятие и размельчение материалов слоёв существующей дорожной одежды. Эти операции обычно производят с помощью холодных фрез.

Для большинства асфальтобетонных покрытий, за исключением случая, когда заполнитель имеет очень низкую прочность, зубья планировщика разрушают старое дорожное покрытие по линиям асфальтовяжущего вещества. При этом гранулометрический состав исходной смеси изменяется очень мало и снятые куски и щебёнки асфальтобетона обычно покрыты вяжущим, что позволяет использовать их для приготовления новой смеси с минимальным расходом битума или битумной эмульсии.

Холодным фрезерованием можно снимать старое покрытие послойно и тем самым отделять материал верхнего слоя из мелкозернистого асфальтобетона от материала нижнего слоя из крупнозернистого асфальтобетона с последующей укладкой в соответствующие слои дорожной одежды. Холодное фрезерование дорожного покрытия применяют для снятия старого покрытия с трещинами, чтобы предупредить их выход на новое покрытие при усилении дорожной одежды; для восстановления поперечного профиля дорожной одежды и устранения колей, выбоин и других деформаций; увеличения вертикального габарита путепровода над дорогой; уменьшения собственного веса дорожной одежды на мостах и путепроводах; сохранения высоты бордюров и отметок водосборных, водоотводящих и дренажных систем в населённых пунктах, на городских улицах и в других случаях.

Глубина фрезерования зависит главным образом от состояния покрытия. Чаще всего одним проходом фрезерной машины снимают верхний слой, а на нижний слой укладывают новое покрытие из одного или нескольких слоёв.

Способы холодной регенерации, или ресайклинга, отличаются между собой материалом, используемым для укрепления гранулята: органическим, минеральным или комплексным. Полученный при холодном фрезеровании гранулят может быть повторно использован без переработки или с переработкой на месте в передвижной установке или на стационарном заводе с добавлением или без добавления минерального материла (щебня).

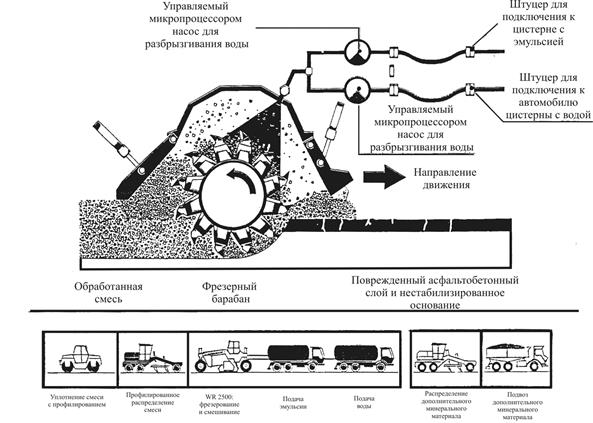

В режиме холодного ресайклинга широко используют обработку гранулята битумной эмульсией, жидким или вспененным битумом (рис. 17.7).

При необходимости улучшить гранулометрический состав смеси или усилить дорожную одежду к полученному грануляту добавляют необходимое количество щебня. В этом случае работа выполняется в такой последовательности:

на очищенное старое покрытие вывозится и автогрейдером распределяется слой щебня;

машиной для холодного фрезерования снимается старое покрытие и полученный гранулят перемешивается в самой машине со щебнем. В момент перемешивания смеси добавляется вода для смачивания щебёнок и битумная эмульсия в необходимом количестве;

смесь окончательно разравнивается автогрейдером и уплотняется.

Рис. 17.7. Схема рабочих процессов и комплекс машин для холодного ресайклинга с применением битумной эмульсии

На уложенный слой укладывается защитный слой или слой нового покрытия из асфальтобетона.

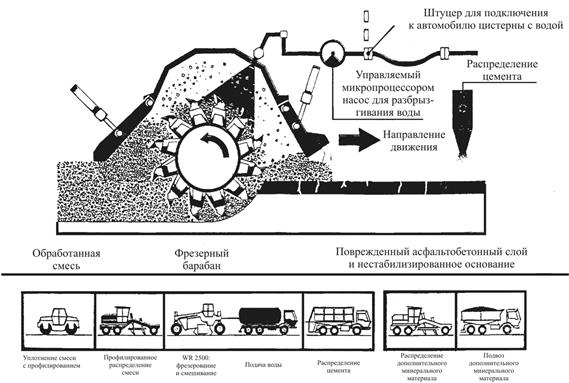

Холодный ресайклинг с применением в качестве вяжущего цемента обычно используется для устройства основания из гранулята, полученного при фрезеровании старого асфальтобетонного покрытия (рис. 17.8). При этом добавка цемента составляет 3—5 % от массы гранулята. Для достижения оптимальной влажности одновременно добавляется необходимое количество воды.

Рис. 17.8. Схема рабочих процессов и комплекс машин для холодного ресайклинга с применением цемента

Обработанная смесь разравнивается и уплотняется.

После набора прочности уложенной смеси устраивается новый слой асфальтобетонного покрытия или защитный слой.

Метод холодного ресайклинга асфальтобетонного покрытия может быть использован при применении комплексного вяжущего, состоящего из битумной эмульсии и цемента [5]. В результате получается асфальтогранулобетон (АГБ).

АГБ-смесь приготавливают в смесительной установке с принудительным перемешиванием в холодном состоянии асфальтобетонного гранулята с добавками: щебня фракций 5—25 мм (если необходимо), цемента, катионной битумной эмульсии и воды смачивания, если влажность гранулята ниже 1 %. Добавки в гранулят вводят в таком порядке: щебень, вода смачивания, эмульсия, цемент.

При приготовлении АГБ-смеси может быть использован гранулят, полученный как при послойном, так и однопроходном фрезеровании существующего покрытия на глубину 14—30 см. Однако кривая гранулометрического состава гранулята должна иметь плавное очертание и вписываться в границы составов для пористых и высокопористых смесей. Зёрен щебня фракций крупнее 5 мм должно быть не менее 35—40 %. В противном случае к грануляту добавляют щебень.

Ориентировочная доля отдельных компонентов по массе гранулята составляет:

битумной эмульсии —2—4 %;

портландцемента — 2—5 %;

воды — 4—6 %.

Смесь укладывается на подготовленное основание при температуре воздуха не ниже 0 и уплотняется сначала виброплитой, а затем звеном катков. После испарения влаги (примерно через 2 ч после окончания уплотнения) можно открывать движение автотранспорта с ограничением скорости до 40 км/ч. Через 4—5 часов можно укладывать следующий слой асфальтобетона, который выполняет роль защитного слоя и слоя износа. Вся технология может быть реализована в двух вариантах:

а) ведущая машина — фрезеровальная машина. В этом случае перемешивание и укладка смеси производятся в передвижном смесителе;

б) ведущая машина — фрезеровально-смешивающая машина, которая выполняет все операции по фрезерованию, перемешиванию, укладке и предварительному уплотнению смеси.

Методы холодно-горячей регенерации (комбинированные методы) можно разделить на две группы:

а) с переработкой старого асфальтобетона на месте (на дороге) в передвижных смесительных установках;

б) с переработкой старого асфальтобетона на стационарных асфальтобетонных заводах.

Технология холодно-горячей регенерации с переработкой старого асфальтобетона на месте в передвижной смесительной установке может быть реализована с использованием специального комплекта машин. Основной машиной этого комплекта является передвижная асфальтосмесительная установка с сушильным барабаном.

В состав комплекта входят: щебнераспределитель, холодная фрезеровальная машина, передвижная асфальтосмесительная установка, асфальтоукладчик, комплект катков.

Технология работ включает следующие операции:

на очищенное от пыли и грязи покрытие распределяется равномерный слой щебня на всю полосу обработки. Новый щебень обычно добавляют в количестве 50—70 % от объёма сфрезерованного гранулята;

холодной фрезой на глубину 30—50 мм снимается верхний слой покрытия, измельчается, одновременно перемешивается с новым щебнем и выкладывается в виде вала на полосе фрезерования;

погрузчиком-питателем смесь гранулята со щебнем подается в движущийся сушильный барабан асфальтосмесительной установки, где смесь высушивается и подогревается до рабочей температуры;

горячая смесь поступает в смесительное отделение асфальтосмесителя, куда вводится битум в количестве 5—7 % от массы нового щебня, и перемешивается;

из смесителя готовая смесь выгружается в приёмный бункер асфальтоукладчика, распределяется и предварительно уплотняется;

окончательное уплотнение производится комплектом катков.

В результате общая толщина асфальтобетонного покрытия увеличивается на 2—4 см. На этот слой укладывается защитный слой в виде поверхностной обработки или слой износа из новой асфальтобетонной смеси.

В городских условиях переработку снятого холодной фрезой гранулята, как правило, производят на стационарных асфальтобетонных заводах, где имеются лучшие условия для обеспечения высокого качества регенерированного асфальтобетона.

Особенности обеспечения качества при регенерации и повторном использовании материалов. Регенерация и ресайклинг являются перспективными методами ремонта дорожных покрытий. Однако эти технологии требуют дальнейшего развития и совершенствования, особенно в отношении качества материалов и слоёв дорожной одежды, получаемых с применением указанных технологий.

Одна из главных проблем состоит в неоднородности материала старого покрытия, который после переработки и улучшения укладывается повторно. Неоднородность обусловлена тем, что старое покрытие могло быть уложено много лет назад различной толщиной слоёв, из различных материалов, особенно битумов, которые со временем изменяют свои свойства. В процессе эксплуатации старое покрытие неоднократно ремонтировалось с применением различных технологий и материалов. Поэтому к моменту регенерации и повторного использования состав материала снимаемых слоёв может существенно изменяться на отдельных участках. Необходим тщательный контроль за составом, качеством и однородностью материала старого покрытия.

Другая проблема состоит в том, что в процессе фрезерования получают гранулы различной величины, некоторая часть щебня размельчается и обнажает не обработанную битумом поверхностью. Другие частицы минерального материала остаются покрытыми битумной плёнкой. При перемешивании с новым вяжущим и введением нового щебня толщина плёнки на старых и новых частицах минерального материала может быть неравномерной. Все это может привести к неоднородности получаемого материала и снизить его физико-механические свойства.

Учитывая эти особенности, переработанный материал старого покрытия обычно укладывают в нижние слои новой дорожной одежды или в слои, которые закрывают защитным слоем.

Содержание и ремонт цементобетонных покрытий

Рекомендуется следующая очерёдность проведения ремонтных работ:

устройство швов расширения (компенсационных швов);

разделка, очистка, восстановление геометрии деформационных швов и их герметизация;

консервация трещин;

замена разрушенных участков плит на всю толщину;

выравнивание поверхности покрытия;

устранение сколов кромок плит и выбоин;

устранение разрушения поверхности бетона;

устранение усадочных трещин;

укрепление поверхности бетона специальными гидрофобизирующими составами.

Восстановление герметизации деформационных швов включает в себя следующие операции: очистка шва от старой мастики, разделка шва нарезчиком швов, очистка шва металлическими щётками, продувка сжатым воздухом, просушивание горячим воздухом при влажном бетоне, запрессовка уплотнительного шнура, обработка стенок шва огрунтовочным составом, герметизация.

Консервацию трещин шириной до 40 мм, когда кромки трещины не обрушены, осуществляют практически по той же технологии, что и герметизацию деформационных швов. До начала консервации трещины разделывают распиливанием пальчиковой фрезой на глубину 30 мм и тщательно очищают от каменной мелочи, пыли, грязи и других посторонних предметов, препятствующих хорошему сцеплению герметизирующих материалов с бетоном. Трещину продувают сжатым воздухом, а при влажном бетоне горячим воздухом, засыпают резиновую крошку или запрессовывают уплотнительный шнур, обрабатывают стенки трещины огрунтовочным составом и герметизируют. В случае когда кромки трещины значительно разрушены, выполняют ремонт с применением специальных материалов по типу ремонта сколов.

Для герметизации всех видов швов и трещин в жёстких покрытиях используют герметики холодного и горячего применения, а также целые и полые резиновые профили. При выборе типа герметика учитывают возможные максимальные отрицательные и положительные температуры воздуха региона, где расположено покрытие. Большую роль на эффективность работы герметика в швах и его срок службы оказывает деформативность герметизирующих материалов. Требования к относительному удлинению герметизирующих мастик представлены в табл. 17.5.

На дорогах России и стран СНГ для герметизации швов и трещин в различных дорожно-климатических зонах находят широкое применение мастики серии «Новомаст» (Россия) и «CRAFCO» (США) (табл. 17.6), серии «Biguma» (Германия) и др.

При устранении сколов кромок плит выполняют оконтуривание дефектных мест с помощью нарезчика швов с алмазными дисками. Удаляют разрушенный бетон пневмоинструментом с малой энергией удара (специальным перфоратором, игольчатым пистолетом) и тщательно очищают место ремонта металлическими щётками.

В случае устранения сколов кромок швов и трещин в шов (трещину) устанавливают гибкую опалубку. Затем осуществляют грунтовку поверхности, заполнение повреждённого участка ремонтным материалом и уход за поверхностью, если ремонтный материал приготовлен на основе минерального вяжущего. После затвердевания ремонтного материала удаляют мягкую опалубку.

Средства механизации, рекомендуемые для устранения сколов кромок плит, герметизации деформационных швов и консервации трещин представлены в табл. 17.7.

Таблица 17.5

Требуемое относительное удлинение герметизирующих мастик

| Длина плит, м | Средняя ширина паза деформационных швов, мм | Требуемое относительное удлинение, % | |

| Умеренные климатические условия (+20ОС… –20ОС) | Суровые климатические условия (+30ОС…–50ОС) | ||

Таблица 17.6

Основные показатели герметизирующих мастик

| Марка герметика | Новомаст (Россия) (ТУ5775-001-18893843—99) | CRAFCO (США) | ||||

| RS 34231 | RS 34221 | |||||

| Климатическая зона применения | I—II | I—II | III—IV | V | I—II | II—III |

| Температура размягчения по КиШ, оС, не ниже | — | — | ||||

| Температура хрупкости по Фраасу, оС, не выше | –25 | –45 | –40 | –35 | –40 | –30 |

| Относительное удлинение при растяжении на разрыв, %, не менее: при 20ОС при –20ОС | — | — |

Таблица 17.7

Специальные средства механизации

| Виды работ | Рекомендуемые механизмы | Назначение |

| Герметизация деформационных швов | 1. Нарезчик швов серии СF (фирма CEDIMA) | 1. Разделка швов |

| 2. Щеточная машина НШР-613Х (фирма РАСТОМ) | 2. Очистка швов | |

| 3. Компрессор от 6 атм. | 3. Очистка швов | |

| 4. Генератор горячего воздуха до 600 град. | 4. Просушивание полости шва | |

| 5. Котёл — заливщик серии LS с принудительным перемешиванием и подогревом термомасла | 5. Разогрев герметизирующих мастик, заливка швов | |

| 6. Шприц-распылитель | 6. Нанесение грунтовочного состава на подготовленную поверхность швов | |

| Консервация трещин | 1. Пальчиковая фреза (СFR-60) | 1. Разделка трещин |

| 2. Щёточная машина (FB-16) | 2. Очистка трещин | |

| 3. Компрессор от 6 атм. | 3. Очистка трещин | |

| 4. Генератор горячего воздуха до 600 град | 4. Просушивание трещин | |

| 5. Шприц-распылитель | 5. Нанесение грунтовочного состава на подготовленную поверхность трещин | |

| 6. Котёл заливщик с принудительным перемешиванием и подогревом термомасла | 6. Разогрев герметизирующих мастик, герметизация трещин | |

| Устранение сколов кромок плит | 1. Нарезчик швов серии CF | 1. Оконтуривание дефектных мест |

| 2. Перфоратор с энергией удара до 28 Кдж (ТЕ-54) | 2. Удаление разрушенного бетона | |

| 3. Игольчатый пистолет (АТ-2000) | 3. Очистка поверхности бетона | |

| 4. Компрессор от 6 атм. | 4. Очистка поверхности бетона | |

| 5. Установка горячего воздуха до 600 град. | 5. Сушка поверхностей покрытий, подготовленных для ремонта | |

| 6. Сверлильный станок с поворотным лафетом | 6. Устройство скважин для металлических штырей | |

| 7.Сверлильный станок для горизонтального бурения | 7. Устройство скважин для металлических штырей | |

| 8. Миксер | 8. Приготовление растворов (бетонов) |

При замене разрушенных участков плит производят выпиливание по контуру на полную толщину заменяемой плиты и разрезание ее на сегменты. Важным элементом этой технологии является подъем выпиленных участков плит, подлежащих замене. Для этого используют специальные цанговые захваты, которые устанавливают в скважинах, выбуренных в покрытии. Это позволяет удалять разрушенные участки плит без повреждения кромок соседних участков покрытия. Затем устраивают скользящую прослойку между слоем основания и вновь устраиваемого покрытия. Для обеспечения совместной работы ранее уложенных и новых плит покрытия устанавливают арматурные каркасы и штыри. Укладку бетонной смеси производят с использованием средств малой механизации, позволяющих обеспечить получение покрытия необходимой ровности и заданного уклона.

Для ремонта цементобетонных покрытий широкое распространение получили сухие бетонные смеси «Emaco», выпускаемые в России ЗАО «Ирмаст-Холдинг» по лицензии фирмы МАСspa (Италия) (Козлов Г.Н. Сухие бетонные смеси «Эмако» для ремонта железобетонных конструкций транспортных сооружений // Науч.-техн. информ. сб. / Информавтодор. — М., 2001. — Вып. 5 — С. 44—57).

Основу смесей серии «Emaco» составляет специальный цемент «Макфлоу», представляющий собой быстротвердеющий, пластифицированный расширяющийся продукт, получаемый на основе портландцементного клинкера и комплекса расширяющих и пластифицирующих добавок (табл. 17.8).

Таблица 17.8

Прочностные характеристики бетонов «Emaco»

| Технические характеристики материалов | Emaco S66 | Emaco S88 | Emaco CFR дисперсноармированный | Emaco APS трёхкомпонентный |

| Прочность на сжатие, Мпа, в возрасте: | ||||

| 3 часов | – | – | – | 45, 0 |

| 24 часов | 30, 0 | 30, 0 | 25, 0 | 70, 0 |

| 28 суток | 72, 0 | 72, 0 | 60, 0 | 80, 0 |

| Прочность на растяжение при изгибе, Мпа, в возрасте: | ||||

| 3 часов | – | – | – | 20, 0 |

| 24 часов | 4, 5 | 4, 5 | 10, 0 | 25, 0 |

| 28 суток | 8, 5 | 8, 5 | 15, 0 | 30, 0 |

| Диапазон температур для укладки, оС | +5…+50 | +5…+50 | +5…+50 | –25…+25 |

| Толщина укладки, мм | 40—100 | 10—40 | 10—40 | 5—400 |

Основными преимуществами бетонных смесей «Emaco» и бетонов на их основе являются:

простота использования и высокая технологичность готовых смесей, не требующая их уплотнения после укладки;

высокая подвижность и продолжительное время сохранения подвижности (более 1, 5 часа), реопластичность и отсутствие расслоения смесей после затворения водой;

компенсация усадки как в пластичном, так и в затвердевшем состоянии;

высокая начальная (не менее 30 МПа) и конечная (не менее 70 МПа) прочность бетона;

отличное сцепление со старым бетоном и сталью, высокое усталостное сопротивление;

морозостойкость бетона в растворе противогололёдных материалов более 300 циклов, при этом марка бетона по водонепроницаемости выше W12;

высокая ударопрочность и прочность на изгиб для бетонов с металлической фиброй;

модуль упругости, близкий к модулю упругости бетона.

На автомобильных дорогах с бетонным покрытием часто встречаются просадки отдельных плит, особенно если в деформационных швах не были предусмотрены стыковые соединения. Для проведения работ по подъему просевших плит в каждой плите просверливают от 6 до 8 отверстий диаметром от 35 до 50 мм, располагаемые равномерно по всей поверхности плиты. В отверстия вводят штуцеры и фиксируют в них. Под воздействием воздуха, подаваемого под давлением, бетонная плита отрывается от основания. Затем под плиту вводится путём впрыска специальный быстродействующий раствор, и пустоты заполняются под давлением. Осевшие плиты поднимают на требуемый уровень. Буровые отверстия в верхней части бетонной плиты очищают и заполняют специальным составом. Движение по отремонтированному участку возможно уже через 4 часа после завершения работы.

Другим способом устранения неровностей на покрытии является его фрезерование. Для этой цели применяют специальные мощные машины, рабочий орган которых — вал с набором алмазных дисков общей шириной 0, 6—1, 5 м. Алмазные диски срезают неровности без разрушения микроструктуры остающегося бетона.

Данная технология служит не только для устранения неровностей покрытия, но и связана также с повышением степени безопасности движения в результате увеличения сцепления колёс с бетонным покрытием. Нарезка бороздок для увеличения сцепных качеств цементобетонных покрытий осуществляется канавками размером 6х6 мм с расстоянием между соседними бороздками в 50 мм.

Шелушение бетона — наиболее характерный вид разрушений жёстких покрытий. Анализ способов ремонта поверхностного слоя бетонных покрытий с использованием асфальтобетонных и обычных цементобетонных смесей, смесей на жидком стекле, а также мелкозернистого торкретбетона показал, что они недостаточно эффективны. Так, применение смесей на жидком стекле характеризуется сложностью технологии ремонта, высокой стоимостью и повышенным уровнем опасности выполнения работ.

Использование обычных бетонных смесей и мелкозернистого торкретбетона не обеспечивает необходимой долговечности ремонтного слоя, требует достаточно длительного закрытия движения на ремонтируемых участках.

Тонкий слой асфальтобетона наименее долговечен при ремонте поверхности жёстких покрытий. При этом резко ухудшается внешний вид цементобетонного покрытия. Использование мастик для устранения шелушения бетона создает иллюзию благополучного состояния покрытия. Концентрация влаги на контакте слоёв мастики и бетона ускоряет процесс разрушения поверхности бетона при его замерзании.

При глубине шелушения до 10 мм возможно предварительное выравнивание поверхности покрытия путём его фрезерования, а затем укрепление бетона гидрофобизирующим составом с помощью пропитки [16]. При глубине шелушения более 10 мм одна из возможных технологий ремонта заключается в том, что повреждённая поверхность сначала очищается от разрушенного бетона, обрабатывается специальным грунтовочным составом и затем ремонтируется с помощью быстротвердеющего высокопрочного армированного бетона серии «Emaco».

Для ремонта мест неглубокого шелушения бетонных поверхностей наряду с материалами на основе минеральных вяжущих используют материалы на основе искусственных смол. Основным недостатком бетонов на основе искусственных смол является большая их усадка в процессе твердения, величина которой при неправильном подборе состава может достигать 8—12 %. Кроме того, величина температурных деформаций полимербетонов в 2—3, 5 раза превышает температурные деформации цементобетона. Однако для выполнения работ в небольших объемах и в короткие сроки материалы на основе искусственных смол являются более предпочтительными. Одними из апробированных на практике являются материалы на основе метакрилатных смол, выпускаемых под торговой маркой «Силикал» [52].

При работе в различных климатических условиях России и стран СНГ хорошо зарекомендовала себя модифицированная эпоксидная смола «Конкретин». Основным преимуществом эпоксидных смол «Конкретин» по сравнению с известными эпоксидными смолами ЭД-10, ЭД-16, ЭД-20, выпускаемыми отечественной промышленностью, является малая начальная вязкость, отсутствие растворителей в составе, низкий модуль упругости в затвердевшем состоянии и большое предельное относительное удлинение.

Для повышения сцепления эпоксидной смолы «Конкретин» с бетонным покрытием используют маловязкую не содержащую растворитель смолу «Конкретин IHS-BV».

При глубоких повреждениях для выравнивания поверхности бетона используют эпоксидную смолу «Конкретин GMH» в смеси с фракционированным кварцевым песком. Характеристика бетона на основе эпоксидной смолы «Конкретин GMH» приведена в табл. 17.9.

Таблица 17.9

Свойства бетона на основе эпоксидной смолы «Конкретин GMH»

| Наименование показателей | Значение |

| Плотность при 23ОС | 2, 05 г/см3 |

| Коэффициент температурного расширения | 3х10-5 град. |

| Прочность при сжатии | 50 МПа |

| Прочность на растяжение | 20 МПа |

| Модуль упругости | 3800 МПа |

| Предельное относительное удлинение при разрыве | 1, 5 % |

Для ремонта поверхностного слоя бетонных покрытий предложено использовать порошкообразные полимеры (Ушаков В.В., Вишневский А.В. Ремонт цементобетонных покрытий с использованием порошковых полимеров // Строительство и эксплуатация автомобильных дорог: задачи и решения. — М., — 2001. — С. 110—120. — (Сб. науч. тр. / МАДИ (ГТУ).

Порошкообразные полимеры способны расплавляться под действием высокой температуры и образовывать плёночные покрытия при последующем остывании. В этом состоит принципиальное отличие способов их нанесения от традиционной технологии устройства покрытий из полимерных материалов. Одним из широко распространённых аморфных порошкообразных полимеров является поливинилбутираль (ПВБ).

Введение в состав порошкообразных полимерных материалов наполнителя и его взаимодействие с расплавом полимера оказывает существенное влияние на процесс формирования и свойства покрытия. Физико-механические характеристики полимерного материала на основе ПВБ приведены в табл. 17.10.

Таблица 17.10

| Показатели свойств | Значение |

| Прочность на растяжение при изгибе, МПа | 5, 6—8, 2 |

| Модуль упругости, 103 МПа | 10—13, 5 |

| Прочность сцепления при отрыве, МПа | 1, 5—1, 9 |

| Сопротивление касательному сдвигу, МПа | 1, 7—2, 0 |

| Коэффициент линейного температурного расширения, 10-6 оС-1 | 19—24 |

| Истираемость после 1000 циклов, г/см2 | 0, 075 |

Основной технологической операцией при устройстве покрытий на основе поливинилбутираля является нагрев. Соблюдение оптимальных температурно-временных условий нагрева полиминеральных композиций позволяет получить покрытие с наиболее высокими физико-механическими свойствами.

Технология ремонта состоит из следующих операций: очистка поверхности от разрушенного бетона, промывка и просушивание ремонтируемого участка; приготовление и распределение сухой смеси, состоящей из ПВБ и кварцевого песка; нагрев слоя полимерминеральной композиции установкой инфракрасного излучения в соответствии с рекомендуемыми параметрами; твердение ремонтного покрытия в естественных условиях.

В связи с быстрым формированием покрытия открывать движение транспортных средств по отремонтированному участку возможно через 2—3 ч.

На цементобетонных покрытиях в последние годы в качестве альтернативы поверхностной обработке устраивают тонкие защитные слои из холодных эмульсионно-минеральных смесей, а также тонкие асфальтобетонные слои с повышенным содержанием щебня.

Для устранения усадочных трещин используют специальные цементные суспензии [52]. Материалы «Microdur», «Интрацем», «spinor» являются особо тонкодисперсным цементом, предназначенным для приготовления суспензий. После перемешивания в течение 1—3 мин с водой с помощью высокооборотного смесителя (3000—7000 об/мин) суспензия приобретает очень высокую пенетрационную способность.

Технология устранения усадочных трещин следующая. Тщательно очищают поверхность бетонной плиты и увлажняют. Приготавливают цементно-водную суспензию с водоцементным отношением 0, 5—0, 7 с добавлением суперпластификатора (19 % от массы цемента). Наносят и втирают суспензию на обрабатываемую поверхность до прекращения впитывания в бетон. Осуществляют уход за поверхностью бетона обычными средствами. Наибольший эффект достигается в тех случаях, когда трещина устраняется непосредственно после её появления.

С целью повышения стойкости бетона к поверхностному шелушению в мировой практике находит широкое применение обработка покрытий пропиточными укрепляющими состава [16]. Применение этих составов позволяет следующее:

придать бетону водоотталкивающие свойства, защищая при этом бетон от воды и препятствуя фильтрации влаги;

увеличивает морозоустойчивость бетона;

препятствует проникновению в бетон солей, хлоридов, сульфатов, фосфатов, масел, растворителей и образует твёрдое пыленепроницаемое покрытие;

увеличивает твёрдость поверхности покрытия;

обеспечивает паропроницаемость бетона;

предотвращает процесс выщелачивания.

Нанесение состава производится на поверхность бетона, очищенную от всевозможных загрязнений и посторонних веществ, препятствующих проникновению раствора в бетон. Для очистки поверхности бетона могут быть использованы пескоструйные или водоструйные установки. Обработку поверхности бетона укрепляющими составами производят обычно в два-три слоя. Укрепляющие пропиточные составы должны обеспечивать водонепроницаемость бетону с одновременным сохранением его паропроницаемости, а также требуемый коэффициент сцепления на влажном покрытии. Свойства обработанной поверхности должны сохраняться не менее одного года.

|

|