Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Инструкция по эксплуатации усовершенствованной фаршемешалки

|

|

1. Вид и назначение

Фаршемешалка предназначена для перемешивания фарша при производстве колбасных изделий. Применяется для работы в индивидуально - и поточно-механизированных линиях выработки вареных, полукопченых и копченых колбас.

2. Техническая характеристика

Техническая характеристика фаршемешалки представлена в таблице 3.4

Таблица 3.4 – Техническая характеристика фаршемешалки

| Показатель | Значение |

| Производительность, кг/ч | |

| Вместимость корыта, л | |

| Высота выгрузки измельченного продукта, мм | |

| Установленная мощность, кВт | |

| Габаритные размеры, мм | 1062´ 1160´ 1380 |

| Масса, кг |

3. Устройство и принцип работы

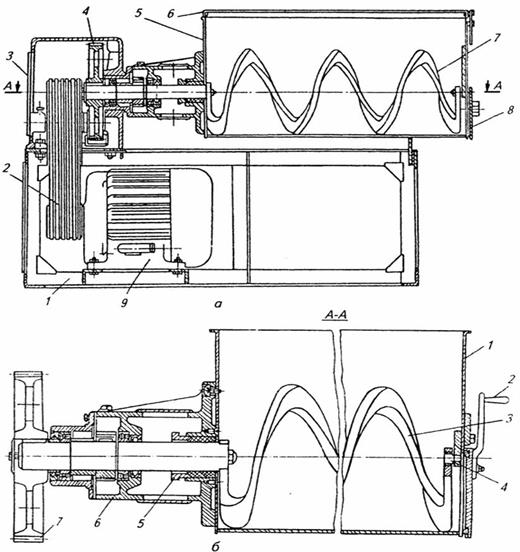

Фаршемешалка (рисунок 3.2) состоит из станины, крышки, месильного корыта, привода шнеков, шкафа электрооборудования и пульта управления.

Станина представляет собой сварную металлическую конструкцию из уголка размерами 63´ 63 мм. Крышка сварная, решетчатого типа, из нержавеющей стали. Месильное корыто состоит из картера, корыта из нержавеющей стали, внутри которого расположено два месильных шнека. Они вращаются от электродвигателя через клиноременную и зубчатую передачи, расположенные внутри чугунной тумбы. Пульт управления представляет собой кнопочный пост и расположен на тумбе. Шкаф электрооборудования прямоугольной формы, закреплен на стенке отдельно от машины в удобном для эксплуатации месте. Станина и тумба фаршемешалки закрыты металлическими облицовочными листами.

Загрузка фарша в корыто осуществляется загрузочным устройством при открытой крышке, а добавление соли и других специй производится через отверстие в крышке. Фарш перемешиваете месильными шнеками в корыте, которое закрыто защитной решетчатой крышкой. На правой торцевой стенке корыта находятся люки, предназначенные для выгрузки фарша. Блокировка вращения месильных шнеков обеспечивается конечным выключателем, расположенным на боковой стенке корыта. При подъеме крышки более чем на 100 мм контакт конечного выключателя размыкает цепь питания магнитного пускателя и электродвигатель выключается.

Рисунок 3.2 – Фаршемешалка:

а – общий вид: 1 – станина; 2 – клиноремённая передача; 3 – тумба;

4 – зубчатая передача; 5 – корыто; 6 – крышка; 7 – шнек; 8 – люк выгрузки;

9 – электродвигатель;

б – узел крепления шнеков: 1 – корыто; 2 – рукоятка;

3 – шнек; 4 – болт; 5 – грунтбукса; 6 – картер; 7 – звездочка.

4. Эксплуатация оборудования

а) Осмотр оборудования перед работой

- проверка комплектности в целом по блокам и узлам;

- контроль положений рычагов системы, узлов и механизмов, лектропитания, осмотр целостности электрокабеля и заземления;

- проверка целостности ременной передачи, электродвигателя, системы привода режущих механизмов;

- осмотр оборудования на предмет посторонних предметов в зоне вращения рабочих органов устройства;

- контроль надежности фиксации крючков, дверок, решеток.

б) Порядок подготовки оборудования к работе

- санитарная подготовка внутренней поверхности чаши;

- санитарная обработка шнека;

- проверить целостность шнеков;

- кратковременным включением проверить работу фаршемешалки, шнеки должны вращаться.

в) Порядок работы в период реализации производственного процесса

- загрузить емкость фаршем;

- закрыть крышкой;

- включить фаршемешалку;

- производить перемешивание фарша согласно технологическому процессу;

- выключить фаршемешалку;

- произвести выгрузку фарша.

г) Обслуживание оборудования после работы

- обесточить систему электропитания с помощью рубильника на электрощите;

- очистить все рабочие поверхности от остатков сырья;

- произвести мойку поверхностей в теплой воде со специальными растворами;

- обработать рабочие поверхности горячей водой t=75-80°С;

- произвести сушку всех поверхностей с использованием горячего воздуха или специальных обтирочных материалов.

5. Организация технического обслуживания (схема)

ТО волчка производить при отключенном питании, после полной остановки двигателя. К ТО электроаппаратуры допускается электромеханический персонал, имеющий группу по электробезопасности не ниже III.

- Своевременная смазка всех систем и механизмов. Их содержание в чистоте (проводиться во время плановых профилактик);

- Периодическая зачистка контактов электропусковой аппаратуры и профилактика электродвигателя;

- Проверка надежности и исправности заземления;

- Подтяжка ремней;

- Проводить санитарную обработку по завершению каждой рабочей смены

6. Основные регулировки, характерные неисправности и методы их устранения

Натяжение приводных ремней производиться путем изменения количества регулировочных прокладок в местах крепления электродвигателя к станине. Проверка осуществляется следующим образом: в середину ремня оказывают давление величиной 150 - 160Н, прогиб должен быть 5 мм.

Основные неисправности фаршемешалки и способы их устранения представлены в таблице 3.5

Таблица 3.5 – Основные неисправности и способы их устранения

| Неисправность | Вероятная причина | Рекомендованный способ устранения |

| Уменьшилась производительность | 1. Проскальзывание ремней на шкиву электродвигателя. | Натянуть или заменить ремни |

| 2. Пониженное напряжение в сети питания. | Дождаться стабилизации напряжения | |

| Электродвигатель не включается | 1. Перегорел предохранитель | Заменить |

| 2. Сработал автомат | Устранить причину и включить автомат |

7. Меры безопасности

- К работе допускаются лица не моложе 18 лет, прошедшие специальное обучение для работы на данной машине, знающие правила технического обслуживания и эксплуатации, сдавшие минимум по технике безопасности и имеющие разрешение медицинской комиссии для работы с пищевыми продуктами;

- Перед пуском мешалки убедится, что нет угрозы обслуживающему персоналу;

- Привод шнеков должен иметь надёжное ограждение;

- Крышка на люке должна иметь уплотнительные резиновые прокладки и поджиматься к стенке специальной ручкой;

- Техническое обслуживание, сборка и разборка узлов оборудования производится только специальным инструментом, прилагающимся к комплекту поставки;

- Категорически запрещается открывать крышку корыта при наличии напряжения на машине во время санитарной обработки;

- Запрещается открывать предохранительную решётку, просовывая через нее руки, разгружать вручную фарш до полной остановки шнека фаршемешалки;

- Запрещается оставлять оборудование с неубранными отходами без проведения санитарной обработки;

- Движущиеся части привода мешалки должны быть закрыты кожухами, бункеры и загрузочные устройства – решетками, сблокированные с пусковым устройством и исключающие возможность попадания в зону вращения шнеков рук работающего.

ВЫВОДЫ

Задачи, поставленные в курсовом проекте, были методично разрешены в ходе проведения их анализа и представлены в пояснительной записке.

Последовательность выполнения задач представлена следующим образом:

1. Исходя из данных по рецептуре, качественной характеристики молочных сосисок была составлена на основе технологического процесса пооперационно - технологическая инструкция, в которую вошел такой раздел, как порядок работы оборудования и основные настройки и регулировки технологического оборудования. Наиболее подходящее оборудование, для большинства операций - ведущих российских производителей, было выбрано для производства сосисок «Молочные». Загрузка оборудования составляет около 40-50 %, что позволяет использовать оборудование циклично.

2. Произвели расчет и составили график загрузки оборудования колбасного цеха в течение суток, аналогично произвели расчет и составили графики энерго - и водоснабжения технологической линии. Составили карты организации труда по основным рабочим местам. Система загрузки оборудования была составлена таким образом, что один и тот же человек, последовательно, исполняет роль оператора различного технологического оборудования. Данным образом повышается экономическая эффективность предприятия, за счёт снижения затрат на заработную плату.

3. Произвели расчеты фаршемешалки. Эти расчёты были направлены на разработку узла болтового крепления лопастей.

4. Составили инструкцию по эксплуатации фаршемешалки реконструированной, в которой описывается назначение, устройство и принцип действия, а также порядок работы на оборудовании, меры безопасности, операции технического обслуживания и основные неисправности и методы их устранения.

Разработанная механизированная технологическая линия производства молочных сосисок обеспечивает высокое качество готовой продукции и безотказную, длительную эксплуатацию оборудования. За счёт частичной загрузки оборудования технологическая линия имеет возможность увеличения суточной производительности, а также включения в производство других видов колбасных изделий.

литература

1. Рогов И.А., Забашта А.Г. " Технология и оборудование колбасного производства". – М.: Агропромиздат, 1989. – 453 с.: ил.

2. Бредихин С.А. " Технологическое оборудование мясокомбинатов". - М.: Колос, 1997. – 235 с.: ил.

3. А.И. Пелеев " Технологическое оборудование предприятий мясной промышленности". – М.: Высшая школа, 1991. – 336 с.: ил.

4. " Оборудование для мясоперерабатывающих цехов". – М.: Высшая школа, 1990. – 416 с.

5. Методические указания к практическому занятию " Технология производства колбас". – Чел.: ЧГАУ, 1990. – 32 с.

6. " Технология производства вареных колбас". – М.: Агропромиздат, 1983. – 423 с.

7. Орешкин Е.Ф. " Разработка и производство мясных продуктов". – М.: Агропромиздат, 1987. – 234 с.

8. Корниленко Л.М. " Оборудование для производства колбасных изделий". – М.: Колос, 1993. – 354 с.

9. Чижикова Г.В. " Машины для измельчения мяса и мясопродуктов". – М.: Агропромиздат, 1982. – 456 с.

10. Беляев М.И. " Оборудование предприятий общественного питания". – М.: " Экономика", 1990. – 323 с.: ил.

11. Анурьев С.П. " Справочник механика". – М.: Высшая школа, 1990. – 321 с.: ил.

12. Смагин Н.К. " Расчеты на прочность, жесткость и устойчивость элементов сельскохозяйственных конструкций". – Чел.: ЧГАУ, 1990. – 54 с.: ил.

13. Справочник технолога мясоперерабатывающих производств. – М.: Агропромиздат, 1991. – 354 с.

14. Антипов С.Т., Кретов И.Т. и др. " Машины и аппараты пищевых производств". – М.: Высшая школа, 2001. – 703 с.: ил.

15. Курочкин А.А., Ляшенко В.В. “Технологическое оборудование для переработки продукции животноводства”. – М.: Колос, 2001. – 440 с.: ил.

16. СТП ЧГАУ 2-2003. Стандарт предприятия, Челябинский Государственный Агроинженерный Университет. – Чел.: ЧГАУ, 2003. – 78 с.: ил.

СОДЕРЖАНИЕ

Введение

1 Технология и оборудования для производства колбас

1.1 Общая технология производства варёных колбас и её описание

1.2 Частная технология производства сосисок «Молочные»

1.3 Подбор стандартного оборудования

1.4 ПТИ производства сосисок «Молочные»

2 Организация производственного процесса

2.1 График загрузки оборудования

2.2 График энергоснабжение технологической линии

2.3 График водоснабжение технологической линии

2.4 График занятости персонала

2.5 Карты организации труда на пять основных рабочих мест

3 Конструкторская часть

3.1 Технологические требования и обоснование доработки

конструкции фаршемешалки

3.2 Расчёты узла болтового крепления лопастей

3.3 Инструкция по эксплуатации разработки

Выводы

Литература

|

|