Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Машины для распределения асфальтобетонной смеси. Асфальтоукладчики. Принцип действия. Рабочие органы. Параметры.

|

|

Асфальтоукладчики предназначены для приема асфальтобетонной смеси, распределения ее по ширине укладываемой полосы и предварительного уплотнения. Смесь в приемный бункер укладчика может поступать из транспортных средств, передвижных асфальтосмесителей или из валика смеси, предварительно уложенного на дорожное основание. При укладке смеси выдерживается толщина и поперечный профиль покрытия. Все указанные технологические операции осуществляются одновременно и непрерывно без остановки машины. По принципу перемещения асфальтоукладчики разделяют на прицепные и самоходные. Прицепные укладчики перемещаются вследствие тягового или толкающего усилия автосамосвала. Они имеют небольшую производительность и низкое качество выполняемых работ. Прицепные асфальтоукладчики не получили широкого распространения.

Самоходные асфальтоукладчики обеспечивают высокое качество асфальтобетонных покрытий.

По типу приемного устройства их классифицируют на бункерные и безбункерные.

Бункерные могут быть с активной подачей материала к рабочим органам (при помощи питателей) и пассивной подачей. Бункерные устройства, несмотря на усложнение конструкции, позволяют регулировать подачу смеси в широких пределах, Безбункерные устройства применяют в основном на укладчиках небольшой производительности. В них материал поступает непосредственно на дорожное основание. Преимуществом таких укладчиков является простота конструкции, малая металло-и энергоемкость. К недостаткам безбункерных асфальтоукладчиков относится низкая точность дозирования смеси по полосе укладываемого слоя.

По типу ходовой части самоходные асфальтоукладчики разделяются на гусеничные, колесные и комбинированные.

Наибольшее распространение получили укладчики на гусеничном ходу благодаря таким достоинствам, как малая чувствительность к неровностям основания, небольшое давление на основание и реализация большого тягового усилия. Недостатками такой ходовой части являются высокая металлоемкость машины и низкие транспортные скорости.

К преимуществам колесных асфальтоукладчиков относится высокая транспортабельность (транспортная скорость до 20 км/ч) и маневренность.

В асфальтоукладчиках с комбинированной ходовой частью в качестве рабочего движителя используют гусеницы, а для транспортного режима — пневмоколеса. Такой ход широко применяют на самоходных укладчиках легкого типа в связи с частыми переездами с одного объекта на другой.

По характеру воздействия на смесь укладчики асфальтобетонной смеси подразделяют на машины с уплотняющими органами и без них. В качестве уплотняющих средств применяют трамбующий и вибрационный брусья.

Согласно ГОСТ 21915—76 асфальтоукладчики разделены на четыре типоразмера в зависимости от ширины укладываемой полосы. Самоходные асфальтоукладчики осуществляют одновременно несколько технологических операций, которые можно разделить на основные и вспомогательные (рис. 1). К основным относится профилировка слоя смеси в соответствии с требованиями к поперечным и продольным профилям, предварительное уплотнение смеси и отделка покрытия (выглаживание поверхности). К вспомогательным операциям относятся прием асфальтобетонной смеси без остановки укладчика, транспортирование ее на дорожное основание и распределение по ширине укладываемой полосы.

Рис. 1. Асфальтоукладчик: 1 — упорная балка с толкающими роликами; 2 — приемный бункер; 3 — шиберные заслонки; 4 — скребковые транспортеры-питатели; 5 — ходовая часть; 6 — распределительные шнеки; 7 — рабочий орган; 8 — система обогрева; 9 — рабочее места оператора с пультом управления; 10 — силовая установка.

Приемный бункер является устройством, согласующим циклическую подачу смеси с непрерывной ее укладкой. Бункер состоит из двух боковых, передней и задней стенок и днища. Тенденцией развития современных асфальтоукладчиков является увеличение вместимости бункеров. Это достигается увеличением их габаритных размеров, изменением формы и установкой передних стенок, Предотвращающих просыпание смеси перед укладчиком при отъезде автосамосвала и при подъеме боковых стенок. Изменение формы бункера потребовало выполнения боковых стенок поворотными для механизации разгрузки смеси в питатель и ликвидации ручного труда при очистке. Поворот стенок осуществляется гидроцилиндрами.

Питатели служат для подачи материалов к рабочим органам асфальтоукладчика. Широкое распространение получили скребковые транспортеры, которые состоят из ведущего и ведомого валов со звездочками, тяговых цепей, устройства для их; натяжения, скребков, днища и защитных козырьков.

Дозирование смеси, подаваемой к рабочим органам, осуществляется заслонкой, которая регулирует толщину слоя материала на питателях. В зависимости от типа асфальтоукладчика устанавливают от одной до трех заслонок, обычно шиберных или секторных.

Для распределения материала по ширине укладываемой полосы на самоходных асфальтоукладчиках применяют плужные, лопастные и шнековые распределители. Плужные просты по конструкции, проще в обслуживании и ремонте. К недостаткам этих распределителей относятся значительные масса и габаритные размеры, а также невысокое качество укладки смеси.

Наибольшее распространение в асфальтоукладчиках получили шнековые распределители. Они компактнаы эффективны в работе, имеют простую конструкцию и надежны в эксплуатации. В отличие от лопастных распределителей циклического действия шнек обеспечивает непрерывное распределение материала, равномерную нагрузку привода.

Шнек состоит из двух секций, одна из которых имеет правую навивку, другая — левую (рис. 2). Обе половины имеют независимый привод. Применяют сплошные, секционные и комбинированные шнеки. Сплошные шнеки (отечественные модели) собирают из отдельных витков, которые приваливают к трубе, закрепляемой на валу. Секционные шнеки собирают из отдельных секций, которые кренят независимо друг от друга к Заду. Как правило, секции шнека взаимозаменяемы. Комбинированные, шнеки имеют в центральной части сплошную спираль, а по краям съемные секции.

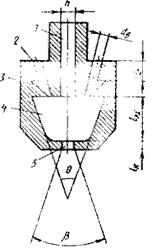

Выглаживающая плита является второй опорой несущей рамы и состоит из двух шарнирно-соединенных половин, а также механизма регулирования поперечного профиля покрытиям и толщины укладываемого слоя (рис. 3).

Рис. 2. Шнек и редуктор шнека: 1 — левая спираль; 2 — редуктор шнека; 3 — звездочка; 4 — средняя опора вала; 5 — правая спираль.

Установка правой и левой секций плиты на одном уровне дает возможность получить плоский горизонтальный поперечный профиль (рис. 3 б). При опускании левого края плиты ниже правого при помощи установочных винтов получим наклонный плоский профиль (рис. 3 в). Двухскатный поперечный профиль получаем при опускании краев плиты ниже уровня расположения соединительного шарнира секций плиты (рис. 3 г).

Схемы регулирования толщины укладываемого слоя показаны на рис. 3 д—и.

Согласно схеме, показанной на рис. 3, д, выглаживающая плита лежит на поверхности основания. Рама рабочих органов наклонена к горизонту под некоторым углом β, а длина l установочного винта между плитой и рамой имеет размер ά, соответствующий толщине укладываемого слоя а сл = 0. Это положение фая плиты фиксируется по шкале (рис. 3 а).

Рис. 3. Регулирование толщины и поперечного профиля укладываемого слоя.

а — схема расположения рабочих органов укладчика; б—г — установка секций выглаживающей плиты в зависимости от вида поперечного профиля; д—и — схемы регулирования толщины; 1 — секция выглаживающей плиты; 2—установочный винт; 3 — рама рабочих органов; 4 — шкала установки толщины укладываемого слоя; 5 — шарнир подвески плиты; б — трамбующий брус; 7 — распределительный шнек; 8 — шарнир крепления рабочей и основной рамы; 9 — стяжной винт секций выглаживающей плиты.

Вопрос 66. Машины и оборудование для маркировки покрытий (нанесения линий дорожной обстановки нитрокраской и термопластиком).

Средства механизации маркировки классифицируют по следующим признакам: функциональному назначению, мобильности, применяемому материалу, способу нанесения знака. Существуют четыре способа механизированного нанесения маркировочных линий и знаков лакокрасочными и термопластичными материалами: бескомпрессорный, гравитационный, пневматический и кинетический.

Бескомпрессорный способ состоит в том, что поток краски из резервуара поступает к краскораспылителю под давлением и, разрушаясь в насадке краскораспылителя, истекает из ее выходного отверстия однофазной струей. Давление в краскопроводной системе создается сжатым воздухом или насосом.

Гравитационный способ заключается в том, что материал, из которого выполняют маркировочную линию, разогревают до текучего состояния и он поступает на покрытие самотеком. Формирование контуров линии происходит за счет высокой консистенции материала и формы выходного отверстия. Гравитационный способ используют при маркировке термопластичными материалами.

Пневматический способ распыления лакокрасочных материалов является универсальным. Компрессор засасывает воздух из атмосферы и подает его под давлением в коммуникации, которые условно можно разделить на три ветви. По одной ветви сжатый воздух поступает в резервуар для краски, по другой — в бак для растворителя, по третьей — к краскораспылителю. У большинства современных краскораспылителей, установленных на самоходных маркировщиках, исполнительным механизмом управляют с помощью пневматической системы, следовательно, к краскораспылителю подходят две пневматические ветви — одна для распыления материала, другая для управления его работой. Одновременно с подачей сжатого воздуха к краскораспылителю поступает под давлением лакокрасочный или термопластичный материал, вытесняемый из резервуаров. В насадке краскораспылителя струя материала дробится направленным воздушным потоком, и через щелевое отверстие в насадке истекает двухфазная диспергированная смесь.

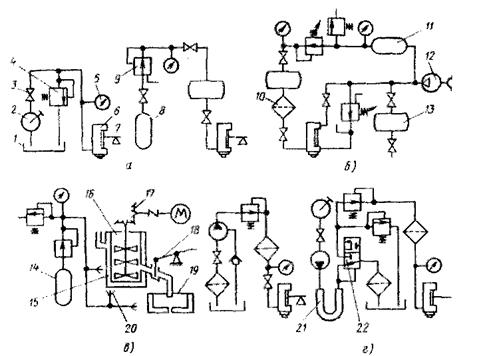

Кинетический способ распыления красочных и термопластичных составов заключается в том, что материал поступает в краскораспылитель под давлением 3—12 МПа, создаваемым в системе насосной установкой. При истечении струи краски через отверстие малого сечения в атмосферу в результате резкого перепада давлений поток материала дробится на мелкие частицы и образуется факел. Основные схемы маркировочных машин приведены на рисунке 1.

Преимущественное применение получили кинетический и пневматический способы распыления красочных материалов. Машины для маркировки дорожных и аэродромных покрытий. Основными признаками, определяющими условное разделение маркировщиков на классы, являются назначение машины, объем и вид выполняемых работ. Маркировочные машины снабжают несколькими видами рабочего оборудования, что повышает коэффициент их использования. Это может быть оборудование для производства работ лакокрасочными материалами, термопластиком, двухкомпонентными материалами и др.

Рисунок 1. Основные схемы маркировочных машин.

Для повышения производительности маркировочных машин, работающих на горячих термопластиках, применяют специальные котлы для разогрева термопластика. Требуемая температура теплоносителя поддерживается автоматически.

Современные маркировочные машины (рис. 2) снабжены системами для управления длиной штрихов и промежутков штриховых линий разметки, для поддержания заданной температуры разметочных материалов и для управления толщиной наносимых линий. Недостатком электронных устройств управления длиной штрихов и промежутков линий разметки, работающих от датчиков пройденного пути, является ограниченная точность в связи с запаздыванием срабатывания исполнительного устройства рабочего органа. Это особенно сказывается при ведении разметки с высокими скоростями. Для увеличения точности длины штрихов разработаны устройства автоматического управления с обратной связью. В форсунку для распыления краски встраивают датчик моментов фактического открытия и закрытия иглы. Отсчет длины штриха начинается с момента поступления сигнала с этого датчика.

Разработана система для поддержания постоянной толщины линии разметки, выполняемой красками и распыляемыми пластиками, Система представляет собой двухцилиндровый насос, подача которого пропорциональна скорости движения машины и не зависит от свойств материала. Предусмотрены средства, исключающие пульсацию подачи разметочных материалов в форсунку. К недостаткам системы следует отнести относительную сложность и громоздкость, а также возможность работы только с пневматическими распылителями.

Рисунок 2 - Маркировочные машины а - с кинематическим распылителем;

б - с термопластичным нанесением слоя.

1 - выносной краскораспылитель; 2 - базовое шасси; 3 - рабочий орган «краскораспылитель); 4 - визирное устройство; 5 - бак для краски; 6 - газовые баллоны; 7 - котел для разогрева термопластика; 8 - измерительный орган; 9 -маркер; 10 - система теплоносителя.

Создаются автоматизированные машины для выполнения предварительной разметки. Оборудование включает пять телекамер, установленных по краям машины, два монитора в кабине оператора и автоматическую форсунку для нанесения штрихов длиной 5—120 см с промежутками между ними от 30 см до 30 м. Машина размечает осевую линию на дорогах шириной до 10 м со скоростью до 32 км/ч на участках с небольшой кривизной и со скоростью до 10 км/ч на крутых поворотах. Создается система для разметки дорог шириной до 16 м.

Наряду с совершенствованием оборудования для выполнения разметки традиционными материалами создают новые материалы и оборудование для их нанесения. Так, одно- и двухкомпонентные пластики не требуют нагрева при нанесении. Оборудование маркировочных машин для выполнения разметки холодными пластиками обычно работает по методу экструдирования пластика. Рабочий орган обеспечивает высокое постоянство толщины линии при скорости разметки до 6 км/ч. Предложен метод для выполнения маркировки повышенной долговечности. Готовые полосы из термопластического материала с помощью специального устройства укладываются на еще не остывшее дорожное покрытие перед последним проходом катка и утапливаются катком в асфальт.

Рисунок 4. Схема пневматического краскораспылителя.

Качественные и экономические показатели дорожной разметки в значительной степени определяются уровнем механизации подготовительных и вспомогательных операций. Для сушки и подогрева дорожного покрытия в целях осуществления разметки в любую погоду применяют оборудование, в котором сушка производится газами температурой до 1100 °С, образующимися при сжигании дозированной смеси пропана, воздуха и воды. Машина просушивает полосу шириной 0, 5 м со скоростью до 10 м/мин. Для удаления старой разметки наиболее широко распространены демаркеры, работающие по методу фрезерования. Демаркер комплектуют четырьмя фрезерными головками, специальной фрезой для удаления пластика и стальной щеткой. Недостатком фрезерования старых линий и знаков является частичное повреждение дорожного покрытия. Перспективными являются методы: химический, выжигания и комбинированный (фрезерование и последующая химическая обработка). Удаляют разметку и с помощью струи воды, подаваемой под давлением до 140 МПа. Установки можно использовать с во до- и пескоструйной системой, повышающей их эффективность и экономичность.

|

|