Главная страница Случайная страница

Разделы сайта

АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Оборудование для предварительно-напряженнного армирования. Станки для заготовки арматурной стали.

|

|

При производстве железобетонных изделий они армируются сварными сетками и каркасами или предварительно напряженными стержнями, проволочными пакетами и непрерывно наматываемой проволокой.

Непрерывная намотка предварительно напряженной проволоки совмещаются процессы изготовления арматуры и армирования изделий (укладки арматуры в изделие), а в остальных случаях армированию изделий всегда предшествует процесс изготовления арматурных конструкций.

Для армирования железобетонных изделий применяется арматурная сталь круглого сечения в виде стержней или проволоки. Иногда арматурную сталь изготовляют периодического профиля

Для улучшения ее сцепления с бетоном. Арматурная сталь малого диаметра (до 14 мм) поставляется в бухтах, а большого диаметра — в виде прутков длиной 6 -12 м.

Для изготовления арматурных конструкций применяются следующие группы станков и аппаратов (по назначению): для упрочения арматурной стали; для заготовки элементов конструкций (стержней, проволочных пакетов и т.п.); для сварки конструкций.

Механическое упрочение стали основано на том, что в процессе ее деформации при напряжении, превышающем предел текучести, происходит перестройка кристаллической структуры стали (явление наклепа) и повышается расчетный предел текучести. Это явление используется для повышения несущей способности горячекатаной арматурной стали и, следовательно, для экономии металла.

В практике производства железобетонных изделий получило распространение упрочение арматурой стали способом вытяжки прутков в холодном состоянии с заданным усилием. Прутки растягивают на станках с гидравлическим или механическим приводом. В установках с гидродомкратом (рис.1) один конец упрочняемого стержня 4 укрепляют в неподвижной концевой опоре 5, а другой - в захвате 3 гидродомкрата 1. Усилие вытяжки контролируется по манометру 2, а удлинение - по шкале рейки 6.

Подготовка арматурной стали для изготовления сеток и каркасов заключается в ее очистке, правке, резке на куски нужной длины и гибке прутьев по заданному профилю.

Арматурная сталь малого диаметра, поступающая в бухтах, проходит операции очистки, правки и резки на станках-автоматах (рис.2, а).

На этих станках проволока 7, помещенная в вертушке 8, протягивается через барабан для правки 6 непрерывно вращающимися подающими роликами 5 и, пройдя между режущими шестернями-ножами 3, находящимися в исходном (неподвижном) положении, поступает в приемную часть станка 2. Верхний ролик прижимается винтом 4. При упоре конца проволоки в рычаг механизма отмеривания длины 1 происходит включение режущих шестерен 3, которые отрезают прутки нужной длины.

|

Рис.1. Схема работы гидродомкрата по упрочнению арматурной стали:

1 - цилиндр; 2 - манометр; 3 - захват гидродомкрата;

4 - упрочняемый стержень; 5 - концевая опора; 6 – шкала рейки

|

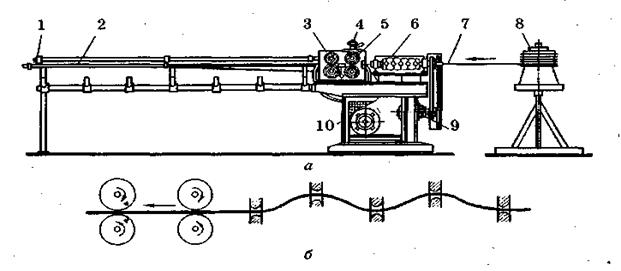

Рис.2 Станок-автомат для правки и резки арматурной стали:

а - общий вид; б - схема правки; 1 - контактный выключатель;

2 - приемник; 3 - шестерня; 4 - винт; 5 — ролик; 6 - барабан;

7 - проволока; 8 - вертушка; 9 - привод правки арматуры; 10 - двигатель

Отрезанный пруток 11 падает на кронштейны приемного устройства 2, а затем подается на дальнейшую обработку. Режущие шестерни приводятся во вращение двигателем 10.

Устройство для правки арматуры (рис.2, б) представляет собой вращающийся от самостоятельного привода 9 полый барабан с пятью радиальными отверстиями, в каждом из которых с помощью пары пробок удерживаются плашки с отверстиями для прохождения проволоки. Плашки имеют форму кубиков и изготавливаются из специальной стали. Подвинчиванием пробок плашки устанавливаются так, чтобы ось, проходящая через их отверстия, образовала волну с определенной амплитудой, устанавливаемой в зависимости от диаметра и жесткости выпрямляемой арматуры. Таким образом, при вращении барабана протягиваемая через него проволока многократно изгибается в различных направлениях, в результате чего полностью выпрямляется и очищается от окалины и грязи.

Тяжелая арматура, поступающая в прутках, а также легкая арматура в процессе обработки режутся на стержни требуемой длины. Для этой цели применяются специальные приводные станки, на которых можно резать арматурную сталь диаметром до 70 мм.

Сварка арматурных сеток и каркасов является завершающей операцией в процессе их изготовления.

Одноточечные сварочные машины не могут обеспечить производительность, необходимую в условиях массового производства, и не пригодны для изготовления сеток и каркасов больших размеров. В связи с этим для сварки арматуры все шире применяются высокопроизводительные машины многоточечной контактной сварки с достаточной степенью автоматизации.

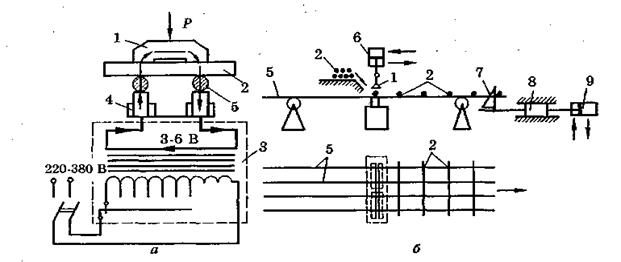

Принцип работы многоточечных сварочных машин заключается в том, что электроды 4 (рис.3, а) трансформатора 3 подводятся к свариваемым стержням 2 с одной стороны (односторонняя подводка тока), происходит одновременное сваривание двух точек пересекающихся стержней при их сжатии шунтирующей токопроводящей пластиной 1. Основной сварочный ток последовательно проходит через обе точки сварки и шунтирующую медную пластину, незначительно ответвляясь по арматурному стержню (цель тока обозначена стрелками). Такое токораспределение, обусловленное малым сопротивлением шунтирующей пластины по сравнению с сопротивлением арматурного стержня, уменьшает требуемую мощность сварочного трансформатора и не вызывает излишнего нагрева арматуры.

Комплектуя нужное количество сварочных головок (головка это два рабочих электрода и шунтирующая пластина), можно получить машину для сварки сеток любого размера и одновременно производить сварку целой группы точек.

В таких машинах (рис.3, б) сетка движется вдоль оси продольных стержней 5 между неподвижными электродами 4 и шунтирующими пластинами 1, управляемыми с помощью пневматических цилиндров 6. После каждого передвижения сетки на один шаг к местам расположения электродов подается очередной поперечный стержень 2, который сваривается во всех точках его пересечения с продольными стержнями. Сетка захватывается за поперечные стержни зубом 7 и перемещается на один шаг с помощью каретки 8 и пневматического цилиндра- 9, поршень которого совершает возвратно-поступательные движения. Двигаясь вперед, зуб отклоняется, встречая на своем пути поперечный стержень, а во время обратного хода - захватывает стержень и перемещает всю сетку.

Армирование предварительно напряженных железобетонных изделий осуществляется двумя способами: отдельными стержнями или пучками проволоки - линейное армирование; непрерывной нитью тонкой высокопрочной проволоки - непрерывное армирование.

|

Рис.3. Устройство и принцип работы машин для сварки арматурных сеток:

а - схема сварочной головки; б - схема работы многоточечной

сварочной машины; 1 - токопроводящая пластина; 2 - свариваемые

стержни; 3 - трансформатор; 4 - электроды; 5 - продольныестержни;

6, 9 - пневмоцилиндры; 7 - зуб; 8 - каретка

В связи с этим различают две группы оборудования: для линейного армирования, для непрерывного армирования.

Оборудование для линейного армирования состоит из приспособлений для захвата и удержания концов арматуры и машин для ее натяжения.

Приспособления для захвата и крепления натягиваемой арматуры имеют различные конструкции в зависимости от применяемой арматуры (стержни, пучки проволок и т.п.), требуемого усилия натяжения и места натяжения (стенды, отдельные формы и т.п.). Для натяжения обычно используются специальные гидравлические домкраты с насосными установками.

При натяжении пучков проволоки на стендах от домкратов требуется большое усилие (600...900 кН) и значительная длина хода поршня (750...800 мм). В связи с этим такие домкраты, скомплектованные с насосной станцией, представляют собой передвижные установки большой массы (З...3, 5 т) и довольно сложной конструкции.

Натяжение арматуры непосредственно на форму или на изделие после его твердения выполняется переносными гидравлическими домкратами, имеющими небольшой ход поршня (50...200 мм). Для таких домкратов насосная станция обычно монтируется отдельно на тележке и соединяется в цилиндром домкрата гибкими шлангами.

Оборудование для непрерывного армирования предназначено для навивки на контур изделия непрерывной нити из высокопрочной проволоки с заранее заданным натяжением. В плоских изделиях контуром для навивки служат, как правило, специальные выдвижные штыри или другие опоры на поддоне формы, а в круглых - само изделие.

Непрерывное натяжение укладываемой проволоки создается двумя способами: вследствие сматывания проволоки механизмом намотки с заторможенного определенным усилием шкива; в результате действия силы тяжести подвешенных на проволоке грузов.

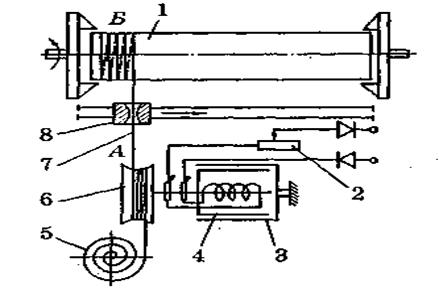

Примером первого способа натяжения могут служить машины для непрерывной намотки напряженной спиральной арматуры на железобетонные напорные трубы (рис.4). Здесь проволока 7 из бухты 5 несколько раз огибает для создания сцепления тормозной шкив 6 и через направляющую каретку закрепляется на трубе 1. Вращением тры и продольным движением каретки 8 проволока наматывается на трубу по спирали и одновременно сматывается с заторможенного шкива, получая нужное натяжение на участке АБ. Сопротивление вращению шкива создается электромагнитной порошковой муфтой, сидящей на одном валу с тормозным шкивом. Муфта представляет собой полый стальной барабан 3, внутри которого расположен сердечник 4 с катушкой, питаемой постоянным током от селенового выпрямителя. Зазор между сердечником и внутренней полостью барабана заполнен ферромагнитным порошком с мослом. Между неподвижным барабаном и сердечником возникает мощное магнитное поле, создающее сопротивление вращению сердечника, жестко связанного с тормозным шкивом. Тормозной момент и, следовательно, усилие натяжения проволоки регулируются реостатом 2, изменяющим силу тока в муфте.

Натяжение проволоки подвешенными на нее грузами используется в арматурно-намоточных машинах, применяемых при изготовлении плоских предварительно напряженных плит.

Рис.4. Схема непрерывной намотки напряженной арматуры на железобетонные трубы: 1 - труба; 2 - реостат; 3, 4 - муфта; 5 - бухта арматуры; 6 - тормозной шкив; 7 - проволока; 8 – каретка.

|

|